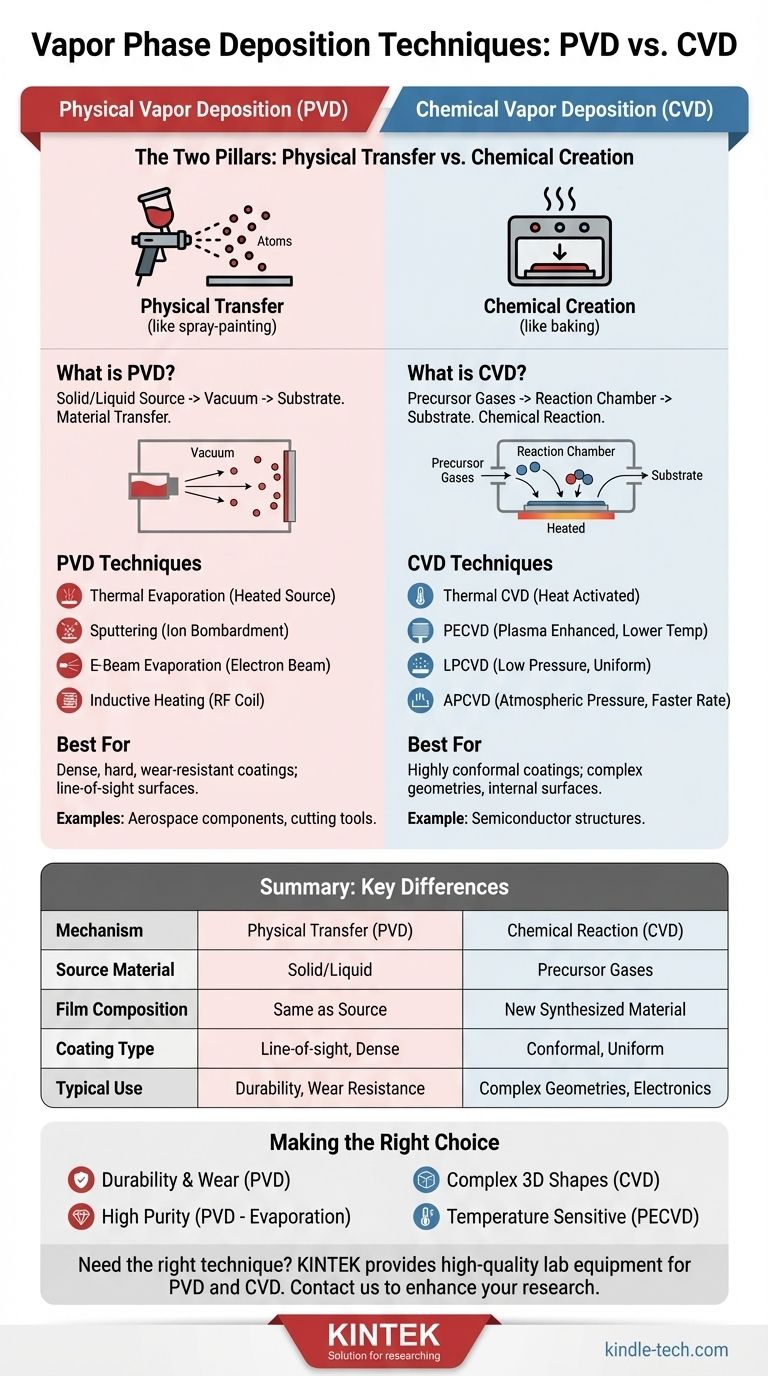

No nível mais alto, existem dois tipos fundamentais de deposição em fase de vapor: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A PVD envolve a transferência física de um material de uma fonte para um substrato, tipicamente de um estado sólido ou líquido. Em contraste, a CVD utiliza reações químicas entre gases precursores para sintetizar um novo material sólido diretamente na superfície do substrato.

A distinção crítica não é o número de técnicas, mas o mecanismo central. A PVD é um processo de transferência física, como pintar com spray usando átomos. A CVD é um processo de criação química, como assar uma nova camada sólida numa superfície a partir de ingredientes em fase gasosa.

Os Dois Pilares: PVD e CVD

A escolha entre PVD e CVD é a primeira e mais importante decisão, pois define todo o processo de deposição, desde os materiais de origem utilizados até às propriedades do filme final.

O que é Deposição Física de Vapor (PVD)?

As técnicas de PVD utilizam um material de origem sólido ou líquido. Este material é vaporizado num ambiente de vácuo e depois transportado para o substrato, onde se condensa para formar o filme fino desejado.

A característica chave da PVD é que o material depositado é o mesmo que o material de origem, apenas transferido de um lugar para outro.

O que é Deposição Química de Vapor (CVD)?

As técnicas de CVD começam com um ou mais gases precursores voláteis introduzidos numa câmara de reação. Estes gases decompõem-se ou reagem perto ou sobre um substrato aquecido para formar um filme sólido.

O material depositado na CVD é uma nova substância sintetizada pela reação química, não uma transferência direta de um material de origem.

Explorando as Técnicas de Deposição Física de Vapor (PVD)

Os métodos de PVD são categorizados principalmente pela forma como o material de origem é vaporizado. Estes são processos de linha de visão, o que significa que a fonte deve ter um caminho claro para o substrato.

Evaporação Térmica

Este é um método fundamental de PVD. Um material de origem é aquecido por um elemento resistivo em alto vácuo até evaporar ou sublimar. O vapor então viaja e condensa no substrato mais frio.

Sputtering (Pulverização Catódica)

No sputtering, um alvo feito do material de origem é bombardeado com iões de alta energia (geralmente um plasma de gás inerte como o Árgon). Este bombardeamento ejeta fisicamente átomos do alvo, que depois se depositam no substrato.

Evaporação por Feixe de Elétrons (E-Beam)

Esta é uma forma mais precisa de evaporação térmica. Um feixe de elétrons focado e de alta energia aquece o material de origem, fazendo-o evaporar. Isso permite a deposição de materiais com pontos de fusão muito altos.

Aquecimento por Indução

Neste método, a energia de Radiofrequência (RF) é passada através de uma bobina de metal. Esta bobina é tipicamente enrolada em torno de um cadinho contendo o material de origem, induzindo correntes parasitas que aquecem o cadinho e evaporam o material dentro.

Explorando as Técnicas de Deposição Química de Vapor (CVD)

Os métodos de CVD são categorizados pelas condições usadas para iniciar e sustentar a reação química, como temperatura, pressão ou o uso de plasma.

Ativação por Calor (CVD Ativada Termicamente)

Esta é a forma mais comum de CVD. O substrato é aquecido a uma alta temperatura, fornecendo a energia térmica necessária para quebrar as ligações químicas nos gases precursores e impulsionar a reação de deposição.

Ativação por Plasma (CVD Aprimorada por Plasma)

A CVD Aprimorada por Plasma (PECVD) usa um campo elétrico para gerar um plasma (um gás ionizado altamente reativo). O plasma fornece a energia para quebrar as moléculas do gás precursor, permitindo que a deposição ocorra a temperaturas muito mais baixas do que na CVD ativada termicamente.

O Papel da Pressão (LPCVD vs. APCVD)

Os processos de CVD também são definidos pela sua pressão de operação. Na CVD de Baixa Pressão (LPCVD), a reação é limitada pela taxa da própria reação química da superfície, levando a revestimentos muito uniformes e conformes.

Na CVD de Pressão Atmosférica (APCVD), a reação é limitada pela rapidez com que os gases precursores podem ser transportados para a superfície, conhecida como taxa de transferência de massa.

Compreendendo as Vantagens e Desvantagens: PVD vs. CVD

A escolha do método certo depende inteiramente das propriedades desejadas do filme final e da geometria da peça a ser revestida.

Quando Escolher PVD

A PVD destaca-se na criação de revestimentos densos, duros e resistentes ao desgaste. Por ser um processo físico de linha de visão, é ideal para revestir superfícies que estão diretamente voltadas para o material de origem.

Aplicações como a aplicação de revestimentos resistentes à temperatura em componentes aeroespaciais ou filmes duros e resistentes à corrosão em ferramentas de corte são casos de uso clássicos para PVD.

Quando Escolher CVD

A maior força da CVD é a sua capacidade de produzir revestimentos altamente conformes. Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas, a CVD pode revestir uniformemente formas intrincadas, trincheiras e superfícies internas onde a PVD não consegue alcançar.

Isso a torna indispensável na indústria de semicondutores para depositar camadas uniformes dentro de estruturas microeletrónicas complexas.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a técnica que você escolher deve estar alinhada com o seu objetivo principal para o filme fino.

- Se o seu foco principal é a durabilidade e a resistência ao desgaste numa superfície de contato direto: Técnicas de PVD como sputtering ou evaporação por feixe de elétrons são o padrão da indústria.

- Se o seu foco principal é criar um revestimento uniforme e conforme sobre uma forma 3D complexa: A CVD é a escolha superior devido à natureza das suas reações químicas em fase gasosa.

- Se o seu foco principal é depositar um filme metálico ou óptico de alta pureza: Métodos de PVD, particularmente a evaporação, oferecem excelente controle sobre a pureza e composição do material.

- Se o seu foco principal é depositar um filme num substrato sensível à temperatura: A CVD Aprimorada por Plasma (PECVD) permite o crescimento de filmes de alta qualidade a temperaturas significativamente mais baixas.

Compreender esta divisão fundamental entre a transferência física (PVD) e a criação química (CVD) é a chave para navegar pelas opções e selecionar o processo certo para a sua aplicação específica.

Tabela Resumo:

| Categoria | Técnica Chave | Mecanismo Primário | Melhor Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Evaporação Térmica, Sputtering, E-Beam | Transferência física do material de origem | Revestimentos densos e duros; superfícies de linha de visão |

| Deposição Química de Vapor (CVD) | CVD Térmica, PECVD, LPCVD | Reação química de gases precursores | Revestimentos conformes; geometrias 3D complexas |

Precisa de selecionar a técnica de deposição em fase de vapor certa para a sua aplicação específica? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Quer necessite da durabilidade dos sistemas PVD ou das capacidades de revestimento conforme da CVD, os nossos especialistas podem ajudá-lo a escolher a solução perfeita para melhorar os seus resultados de pesquisa e produção. Contacte a nossa equipa hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Qual é a diferença entre ambientes oxidantes e redutores? Principais Insights para Reações Químicas

- Qual é o princípio da pulverização catódica reativa? Crie Revestimentos Cerâmicos de Alto Desempenho

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas