Embora existam mais de uma dúzia de processos de recozimento especificamente nomeados, eles são melhor compreendidos não como uma longa lista, mas como variações dentro de três categorias fundamentais. Essas categorias são definidas pela temperatura de pico à qual o metal é aquecido em relação aos seus pontos de transformação críticos. A escolha do processo é ditada inteiramente pelas propriedades finais desejadas do material.

O segredo é parar de tentar memorizar as dezenas de processos nomeados. Em vez disso, concentre-se nas três faixas de temperatura centrais—subcrítica, intercrítica e supercrítica—pois é isso que realmente determina se você está simplesmente aliviando tensões, criando uma estrutura híbrida ou realizando um "reset" completo nas propriedades do material.

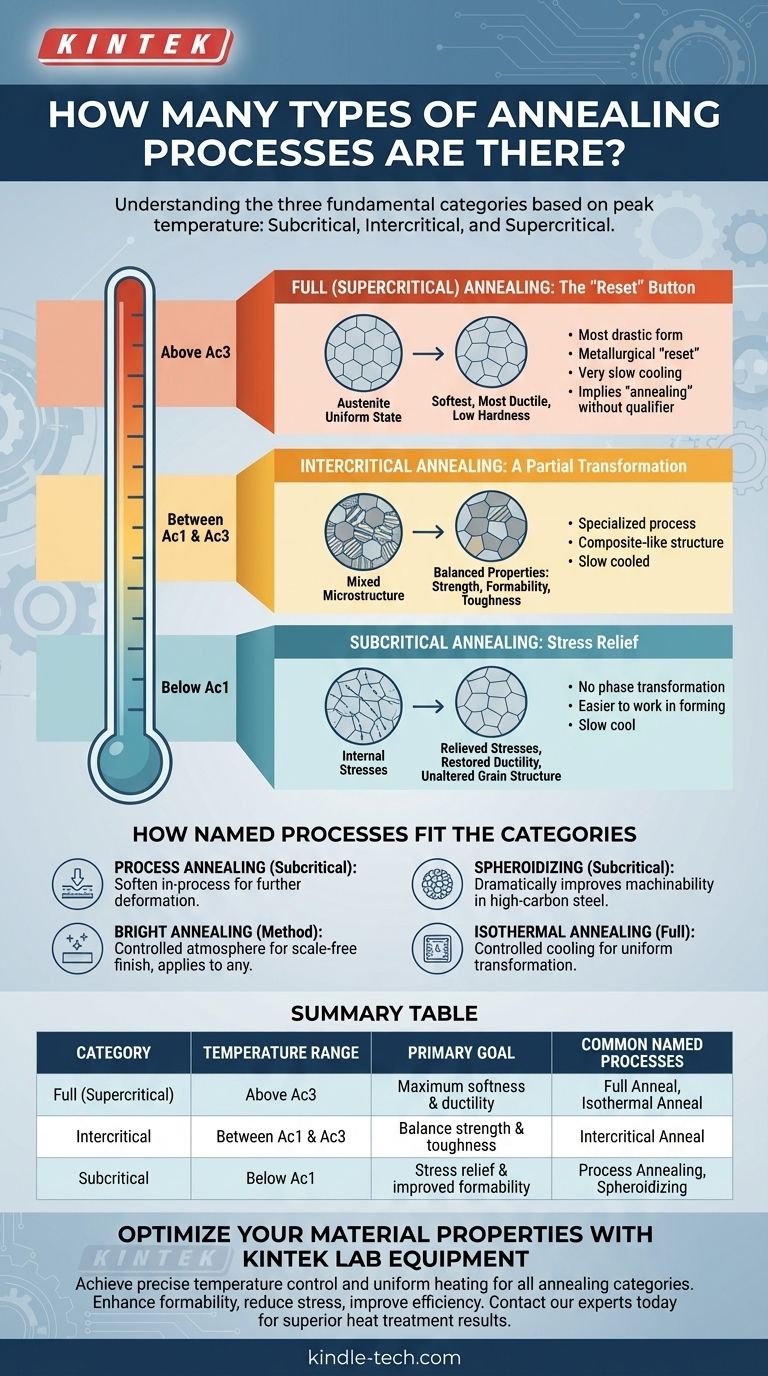

As Três Categorias Fundamentais de Recozimento

Quase todo processo de recozimento nomeado se enquadra em um de três grupos com base na temperatura. Entender essas categorias é a base para selecionar o tratamento térmico correto.

Recozimento Total (Supercrítico): O Botão de 'Reset'

Este processo envolve aquecer o aço acima de sua temperatura crítica superior (Ac3), onde toda a sua estrutura de grão se transforma em um estado uniforme chamado austenita. Em seguida, ele é resfriado muito lentamente.

Esta é a forma mais drástica de recozimento, agindo efetivamente como um "reset" metalúrgico. Produz o estado mais macio e mais dúctil, com a menor dureza e a maior uniformidade interna. Quando uma especificação simplesmente exige "recozimento" sem um qualificador, geralmente implica um recozimento total.

Recozimento Intercrítico: Uma Transformação Parcial

Como o nome sugere, isso envolve aquecer o material a uma temperatura entre seus pontos críticos inferior (Ac1) e superior (Ac3). Em seguida, é resfriado lentamente.

Como não atinge a temperatura para transformação total, o resultado é uma microestrutura mista. Este é um processo especializado usado para criar uma estrutura semelhante a um compósito dentro do aço, equilibrando propriedades como resistência, conformabilidade e tenacidade de maneiras que um recozimento total não consegue.

Recozimento Subcrítico: Alívio de Tensão Sem Mudança Estrutural

Este processo envolve aquecer o material a uma temperatura logo abaixo do ponto crítico inferior (Ac1) e, em seguida, resfriá-lo lentamente.

Como a temperatura nunca atinge o ponto de transformação de fase, a estrutura de grão fundamental não é alterada. O objetivo principal é aliviar as tensões internas acumuladas durante o trabalho a frio (como trefilação, estampagem ou dobra) e restaurar alguma ductilidade. Isso torna o material mais fácil de trabalhar em operações de conformação subsequentes.

Como os Processos Nomeados se Encaixam nas Categorias

A longa lista de nomes específicos de recozimento pode ser confusa. A maioria deles são simplesmente termos da indústria para processos que se enquadram nas três categorias principais, muitas vezes nomeados por seu propósito ou método específico.

Recozimento de Processo

Esta é uma forma de recozimento subcrítico. Seu nome vem de seu propósito: amaciar um material em processo, entre diferentes etapas de trabalho a frio, para tornar possível uma maior deformação sem fratura.

Esferoidização

Este é outro processo especializado de recozimento subcrítico. Envolve uma longa permanência logo abaixo da temperatura Ac1 para forçar os carbonetos de ferro na microestrutura do aço a formar pequenas esferas redondas. Essa estrutura melhora drasticamente a usinabilidade de aços de alto carbono.

Recozimento Brilhante

Este termo não se refere a uma faixa de temperatura, mas ao método. Qualquer um dos três processos centrais pode ser realizado como um "recozimento brilhante" aquecendo e resfriando o material em uma atmosfera controlada (como nitrogênio ou argônio) para evitar a oxidação da superfície, resultando em um acabamento limpo e sem carepa.

Recozimento Isoterma

Esta é uma variação mais controlada do recozimento total. Após o aquecimento acima de Ac3, a peça é resfriada rapidamente para uma temperatura específica abaixo de Ac1 e mantida lá por um tempo definido para atingir uma transformação altamente uniforme. Oferece resultados mais precisos do que um simples resfriamento lento, mas é mais complexo e caro.

Entendendo as Trocas

A escolha de um processo de recozimento é uma questão de equilibrar propriedades de material concorrentes, custos e tempo de produção.

Maciez vs. Resistência

Esta é a troca central. Um recozimento total atinge a maciez e ductilidade máximas, o que custa a dureza e resistência à tração mínimas. O recozimento subcrítico, em contraste, retém grande parte da resistência obtida pelo trabalho a frio, fornecendo apenas alívio de tensão.

Tempo vs. Custo

Quanto mais lento for a taxa de resfriamento e quanto mais longos forem os tempos de permanência, mais macio será o produto final, geralmente. No entanto, o tempo de forno é caro. Processos como esferoidização ou recozimentos totais de ciclo longo podem levar muitas horas, aumentando significativamente o consumo de energia e os custos de produção.

Controle do Tamanho do Grão

Durante qualquer recozimento que envolva recristalização (total ou intercrítico), manter o material em temperatura por muito tempo pode fazer com que os grãos recém-formados cresçam demais. Embora isso aumente ainda mais a maciez, grãos excessivamente grandes podem reduzir drasticamente a tenacidade de um material e levar a um acabamento superficial ruim após a conformação, uma condição conhecida como "casca de laranja".

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu processo de recozimento com base nos requisitos funcionais da peça acabada.

- Se seu foco principal for maciez e ductilidade máximas para conformação severa: Escolha um processo de recozimento total (supercrítico) para recristalizar completamente a microestrutura.

- Se seu foco principal for aliviar a tensão do trabalho a frio: Use um processo subcrítico como o recozimento de processo para restaurar a conformabilidade sem alterar significativamente a resistência.

- Se seu foco principal for melhorar a usinabilidade em aço de alto carbono: A esferoidização é o processo subcrítico específico projetado para essa finalidade exata.

- Se seu foco principal for um equilíbrio preciso entre resistência e tenacidade: Um recozimento intercrítico ou um ciclo especializado como o recozimento isotérmico oferece mais controle sobre a microestrutura final.

Em última análise, a seleção do processo de recozimento correto começa com uma definição clara do estado final exigido do seu material.

Tabela de Resumo:

| Categoria | Faixa de Temperatura | Objetivo Principal | Processos Nomeados Comuns |

|---|---|---|---|

| Recozimento Total (Supercrítico) | Acima do crítico superior (Ac3) | Maciez e ductilidade máximas | Recozimento Total, Recozimento Isoterma |

| Recozimento Intercrítico | Entre os pontos críticos inferior (Ac1) e superior (Ac3) | Equilibrar resistência e tenacidade | Recozimento Intercrítico |

| Recozimento Subcrítico | Abaixo do crítico inferior (Ac1) | Alívio de tensão e melhoria da conformabilidade | Recozimento de Processo, Esferoidização |

Otimize as Propriedades do Seu Material com Equipamentos de Laboratório KINTEK

A seleção do processo de recozimento correto é fundamental para alcançar os resultados de material desejados—seja maciez máxima, alívio de tensão ou usinabilidade aprimorada. Na KINTEK, nos especializamos em fornecer fornos de laboratório e consumíveis de alto desempenho que oferecem controle preciso de temperatura e aquecimento uniforme para as três categorias de recozimento.

Nossos equipamentos garantem resultados confiáveis para processos como recozimento total, esferoidização e recozimento brilhante, ajudando você a aprimorar a conformabilidade do material, reduzir tensões internas e melhorar a eficiência da produção.

Pronto para obter resultados superiores de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de recozimento e descobrir como as soluções da KINTEK podem apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos