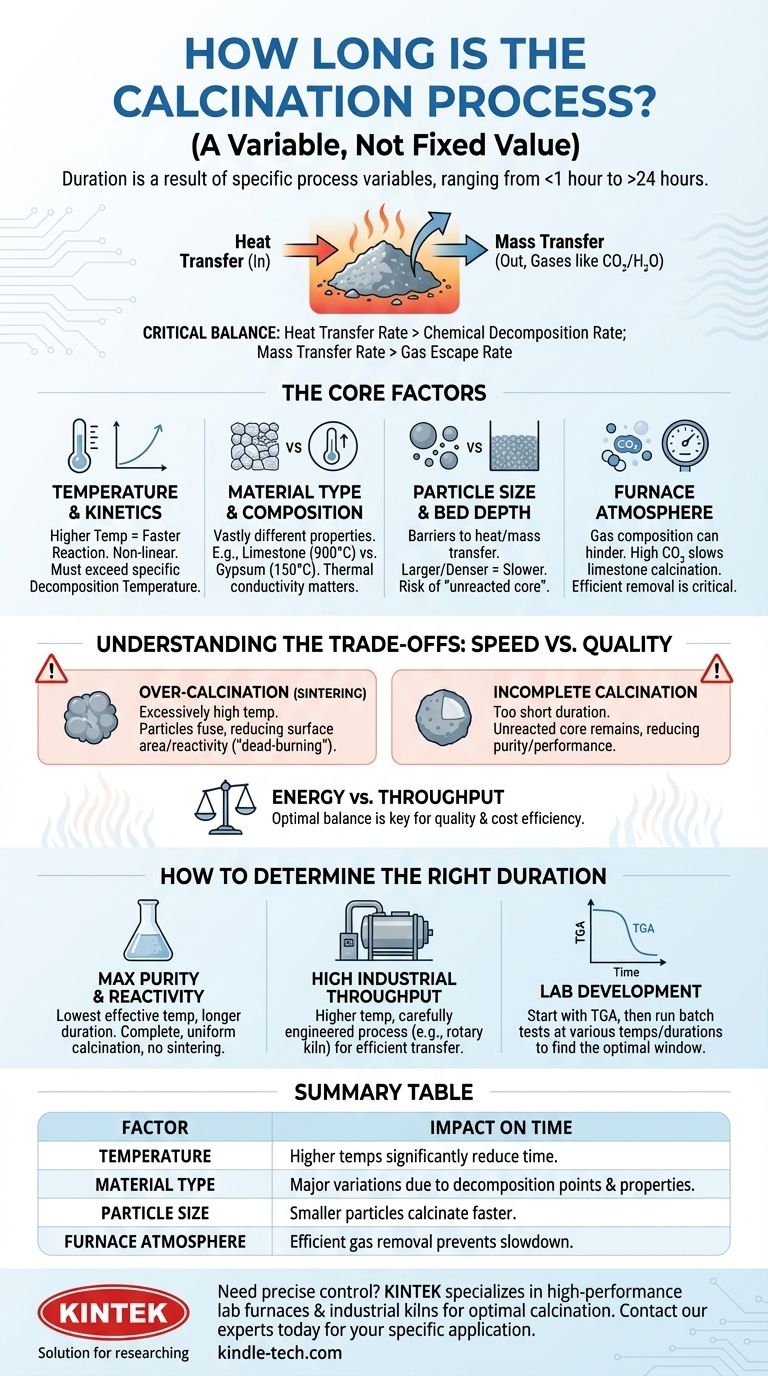

Não há uma resposta única para quanto tempo leva a calcinação; a duração não é um valor fixo, mas o resultado de variáveis específicas do processo. O tempo pode variar de menos de uma hora em um ambiente laboratorial controlado a mais de 24 horas em grandes fornos industriais, dependendo inteiramente do material, da temperatura e do equipamento utilizados.

A duração da calcinação é determinada por um equilíbrio crítico: a taxa de transferência de calor para o material deve ser suficiente para impulsionar a decomposição química, e a taxa de transferência de massa deve permitir que os gases resultantes (como CO₂ ou H₂O) escapem eficientemente.

Os Fatores Essenciais Que Ditam o Tempo de Calcinação

Para controlar a duração da calcinação, você deve primeiro entender as variáveis que governam o processo. O tempo necessário é uma função direta das propriedades do material e das condições que você cria.

O Papel da Temperatura e da Cinética de Reação

O fator mais significativo é a temperatura. Temperaturas mais altas aumentam dramaticamente a taxa da reação de decomposição, reduzindo o tempo necessário.

No entanto, a relação não é linear. Cada material tem uma temperatura de decomposição específica abaixo da qual a calcinação não ocorrerá, não importa quanto tempo você espere. Exceder essa temperatura fornece a energia necessária para quebrar as ligações químicas.

O Impacto do Tipo e Composição do Material

Diferentes materiais possuem propriedades térmicas e pontos de decomposição muito distintos. Por exemplo, a calcinação do calcário para produzir cal requer temperaturas muito mais altas (cerca de 900°C) do que a desidratação do gesso (cerca de 150°C).

A condutividade térmica do material também desempenha um papel crucial. Um material que conduz mal o calor exigirá mais tempo para que o núcleo atinja a temperatura de decomposição necessária.

Por Que o Tamanho da Partícula e a Profundidade do Leito Importam

A calcinação é fundamentalmente um processo de transferência de calor e massa. Partículas maiores ou um leito de material mais profundo criam barreiras significativas para ambos.

O calor deve penetrar de fora para dentro, e os gases devem escapar de dentro para fora. Uma partícula grande e densa pode desenvolver um "núcleo não reagido" se o tempo de residência for muito curto, resultando em calcinação incompleta.

A Influência da Atmosfera do Forno

A composição do gás dentro do forno ou caldeira pode ajudar ou dificultar o processo.

Por exemplo, na calcinação de calcário, uma alta pressão parcial de dióxido de carbono (CO₂) na atmosfera do forno pode retardar ou até reverter a reação. A remoção eficiente do CO₂ à medida que é produzido é crítica para impulsionar a reação e reduzir o tempo necessário.

Compreendendo as Compensações: Velocidade vs. Qualidade

Simplesmente visar o menor tempo possível pode levar a problemas significativos com a qualidade do produto e a eficiência energética. Compreender as compensações é essencial para a otimização do processo.

O Risco de Super-calcinação (Sinterização)

Aplicar temperaturas excessivamente altas para acelerar o processo pode causar sinterização, onde as partículas do material começam a se fundir.

Isso reduz a área de superfície e a reatividade do produto final, um fenômeno conhecido como "queima morta". Uma cal "queimada morta", por exemplo, é muito menos reativa e valiosa para muitas aplicações.

O Problema da Calcinação Incompleta

Por outro lado, uma duração muito curta para a temperatura e o tamanho de partícula dados resultará em um produto incompletamente calcinado.

Isso deixa um núcleo não reagido no material, reduzindo a pureza e o desempenho do produto final. É um problema comum ao tentar maximizar a produção sem ajustar outros parâmetros.

Equilibrando o Consumo de Energia com a Produção

Tempos de calcinação mais curtos em temperaturas mais altas exigem significativamente mais energia. O objetivo de qualquer processo industrial é encontrar o equilíbrio ideal entre o tempo de residência e a temperatura que produz a qualidade desejada ao menor custo de energia possível por unidade de produto.

Como Determinar a Duração Certa para o Seu Processo

O tempo ideal de calcinação depende inteiramente do seu objetivo específico. Não há uma duração "correta" universalmente.

- Se o seu foco principal é a máxima reatividade e pureza do produto: Use a temperatura efetiva mais baixa e uma duração mais longa para garantir uma calcinação completa e uniforme sem sinterização.

- Se o seu foco principal é a alta produção industrial: Você provavelmente usará uma temperatura mais alta e deverá projetar cuidadosamente o processo (por exemplo, usando um forno rotativo) para garantir uma transferência eficiente de calor e massa em um tempo mais curto.

- Se você está desenvolvendo um novo processo em laboratório: Comece com a análise termogravimétrica (TGA) para entender o perfil de decomposição do material, então execute testes em lote em várias temperaturas e durações para mapear a janela de processamento ideal.

Em última análise, otimizar o tempo de calcinação é sobre controlar precisamente a interação entre temperatura, propriedades do material e design do equipamento para alcançar o resultado desejado.

Tabela Resumo:

| Fator | Impacto no Tempo de Calcinação |

|---|---|

| Temperatura | Temperaturas mais altas reduzem significativamente o tempo. |

| Tipo de Material | Diferentes pontos de decomposição e propriedades térmicas causam grandes variações. |

| Tamanho da Partícula | Partículas menores calcinam mais rapidamente devido à melhor transferência de calor e massa. |

| Atmosfera do Forno | A remoção eficiente de gases é crítica para evitar o abrandamento da reação. |

Precisa controlar precisamente seu processo de calcinação? A KINTEK é especializada em fornos de laboratório de alto desempenho e fornos industriais projetados para ótima transferência de calor e controle de processo. Seja você desenvolvendo um novo material no laboratório ou escalando a produção, nosso equipamento ajuda você a alcançar a calcinação completa com máxima eficiência e qualidade do produto. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como você mantém um forno mufla? Garanta a Segurança e Maximize a Vida Útil do Equipamento

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Qual é a temperatura mínima para um forno mufla? Compreendendo seu design de alta tecnologia

- Que precauções devem ser tomadas ao usar um forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial