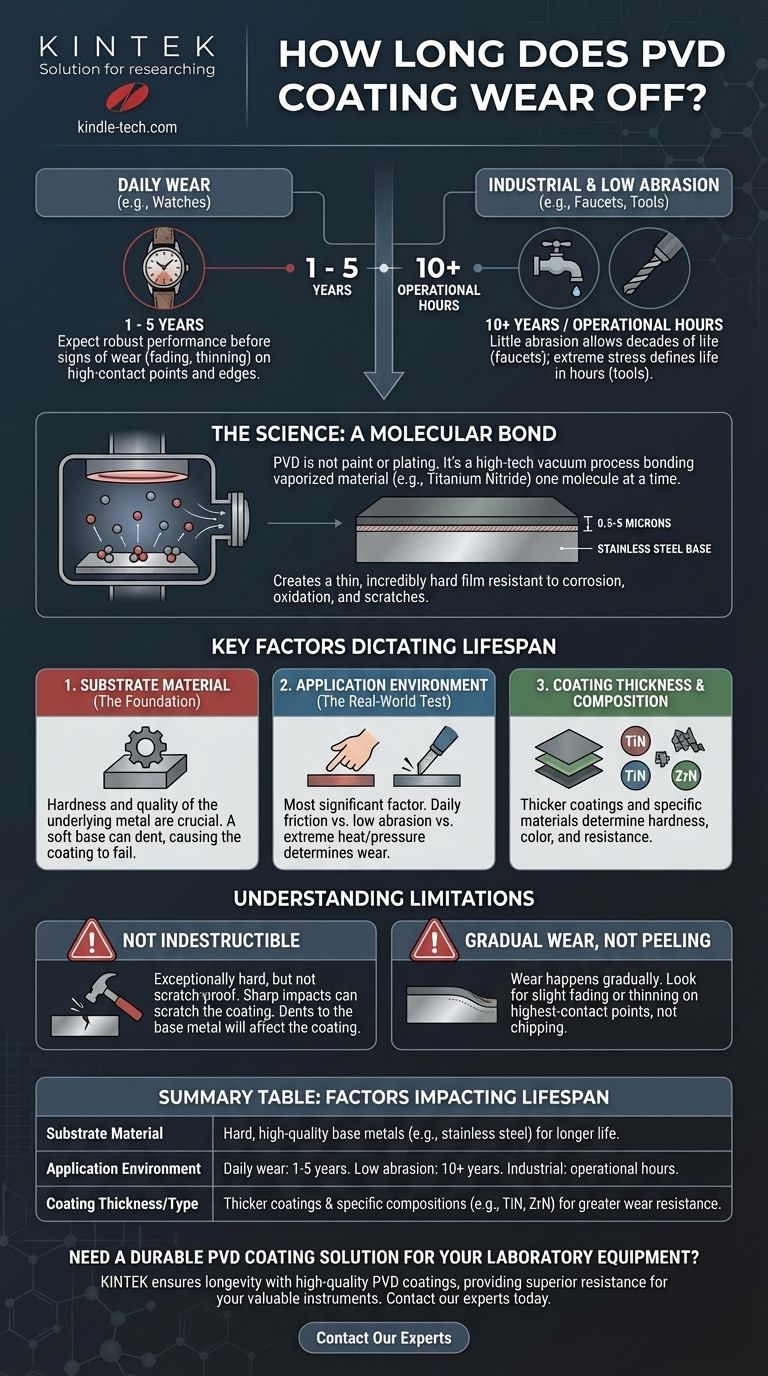

A vida útil de um revestimento PVD não é um número único, mas um amplo espectro, variando de alguns anos a décadas. Para um item de uso diário como um relógio, você pode realisticamente esperar de 1 a 5 anos de desempenho robusto antes que apareçam sinais de desgaste, enquanto as aplicações industriais podem durar 10 anos ou mais. Essa variação massiva existe porque a longevidade do revestimento tem menos a ver com o revestimento em si e mais com o material subjacente, seu uso pretendido e a qualidade do processo de aplicação.

A durabilidade de um acabamento de Deposição Física de Vapor (PVD) não é uma característica isolada. É um resultado direto de todo o sistema: o metal base ao qual está ligado, a espessura e composição do revestimento, e o estresse abrasivo ou ambiental específico que ele é projetado para suportar.

O que "Revestimento PVD" Realmente Significa

Um Processo de Ligação Molecular

A Deposição Física de Vapor não é tinta ou chapeamento; é um processo de vácuo de alta tecnologia que liga um revestimento a uma superfície uma molécula de cada vez.

Um material sólido, como o nitreto de titânio, é vaporizado em uma câmara de vácuo a altas temperaturas (250°C a 750°C). Esse vapor então se condensa e se liga ao objeto alvo—frequentemente aço inoxidável—em um nível molecular.

O Resultado é um Filme Fino e Duro

Este processo cria uma camada incrivelmente fina—tipicamente de 0,5 a 5 mícrons—mas extremamente dura e durável.

A superfície resultante é altamente resistente à corrosão, oxidação e arranhões, razão pela qual supera em muito os métodos de acabamento tradicionais.

Os Fatores Chave que Ditam a Vida Útil

A razão pela qual um revestimento PVD dura dois anos e outro dura vinte deve-se a algumas variáveis críticas.

O Material Substrato (A Fundação)

O desempenho do revestimento PVD está fundamentalmente ligado à dureza e qualidade do metal por baixo dele.

Um revestimento super-duro em uma base de metal macia falhará se o metal base for amassado ou arranhado profundamente. O revestimento é tão forte quanto sua fundação.

O Ambiente de Aplicação (O Teste do Mundo Real)

Este é o fator mais significativo. Uma pulseira de relógio com revestimento PVD enfrenta fricção constante contra a pele, mesas e punhos, limitando sua aparência imaculada a alguns anos.

Em contraste, uma torneira com revestimento PVD ou uma ferramenta de corte industrial experimenta um tipo diferente de desgaste. A torneira sofre pouca abrasão e pode durar décadas, enquanto a ferramenta suporta calor e pressão extremos, com sua vida útil medida em horas operacionais, não em anos.

Espessura e Composição do Revestimento

Revestimentos PVD mais espessos geralmente oferecem maior resistência ao desgaste e uma vida útil mais longa.

Além disso, o material específico usado para o revestimento (por exemplo, Nitreto de Titânio vs. Nitreto de Zircônio) determina sua dureza, cor e propriedades de resistência, impactando diretamente sua durabilidade para uma determinada tarefa.

Compreendendo as Limitações

PVD Não é Indestrutível

Embora o PVD seja excepcionalmente duro e resistente a arranhões, ele não é à prova de arranhões. Um impacto forte e afiado com uma superfície abrasiva ainda pode arranhar o revestimento.

Crucialmente, como o revestimento é muito fino, ele não protege o objeto subjacente contra amassados. Um impacto significativo amassará o metal base e o revestimento PVD junto com ele.

O Desgaste é Gradual, Não Súbito

Um revestimento PVD de qualidade não lasca nem descasca como tinta. Em vez disso, o desgaste ocorre gradualmente ao longo de um longo período.

Você normalmente notará isso primeiro como um leve desbotamento ou afinamento nos pontos de contato mais altos e nas bordas mais nítidas do objeto.

A Cor Influencia o Desgaste Percebido

A visibilidade do desgaste depende muito do contraste de cor entre o revestimento e o substrato.

Um revestimento PVD preto em um relógio de aço inoxidável de cor prateada mostrará arranhões muito mais obviamente do que um revestimento PVD em tom de ouro, pois a cor do aço subjacente fica mais exposta.

Como Aplicar Isso ao Seu Produto

Compreender o objetivo do revestimento PVD em seu item específico é fundamental para definir expectativas realistas para sua longevidade.

- Se o seu foco principal for um item de uso diário (por exemplo, relógio, anel): Espere vários anos de excelente durabilidade, mas saiba que áreas de alto desgaste como fechos e bordas eventualmente mostrarão sinais de desbotamento.

- Se o seu foco principal for acessórios domésticos (por exemplo, torneiras, maçanetas): Você pode esperar uma vida útil muito longa, muitas vezes de 10 anos ou mais, pois esses itens não enfrentam fricção abrasiva constante.

- Se o seu foco principal for ferramentas de alto desempenho: O propósito do revestimento é aumentar a vida operacional sob estresse extremo, superando vastamente alternativas sem revestimento, mas ainda sendo uma parte consumível da ferramenta.

Em última análise, o PVD é o revestimento mais durável comercialmente disponível hoje, e sua vida útil é uma função direta da qualidade de sua aplicação e das exigências de seu ambiente.

Tabela de Resumo:

| Fator | Impacto na Vida Útil do Revestimento PVD |

|---|---|

| Material do Substrato | Metais base duros e de alta qualidade (por exemplo, aço inoxidável) fornecem uma base forte para uma vida mais longa. |

| Ambiente de Aplicação | Uso diário (relógios): 1-5 anos. Baixa abrasão (torneiras): 10+ anos. Ferramentas industriais: vida útil em horas operacionais. |

| Espessura/Tipo de Revestimento | Revestimentos mais espessos e composições específicas (por exemplo, TiN, ZrN) oferecem maior dureza e resistência ao desgaste. |

Precisa de uma Solução de Revestimento PVD Durável para Seus Equipamentos de Laboratório?

Na KINTEK, entendemos que a longevidade do acabamento dos seus equipamentos de laboratório é fundamental tanto para o desempenho quanto para a aparência. Nossa experiência em revestimentos PVD de alta qualidade garante uma ligação molecular que proporciona resistência superior à corrosão, oxidação e arranhões, estendendo a vida útil de seus valiosos instrumentos.

Se você está revestindo componentes para instrumentos analíticos, ferramentas de manuseio de amostras ou outros dispositivos de laboratório, a KINTEK fornece soluções duráveis e específicas para a aplicação. Entre em contato com nossos especialistas hoje para discutir como nossos serviços de revestimento PVD podem aumentar a durabilidade e o valor de seus produtos de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade