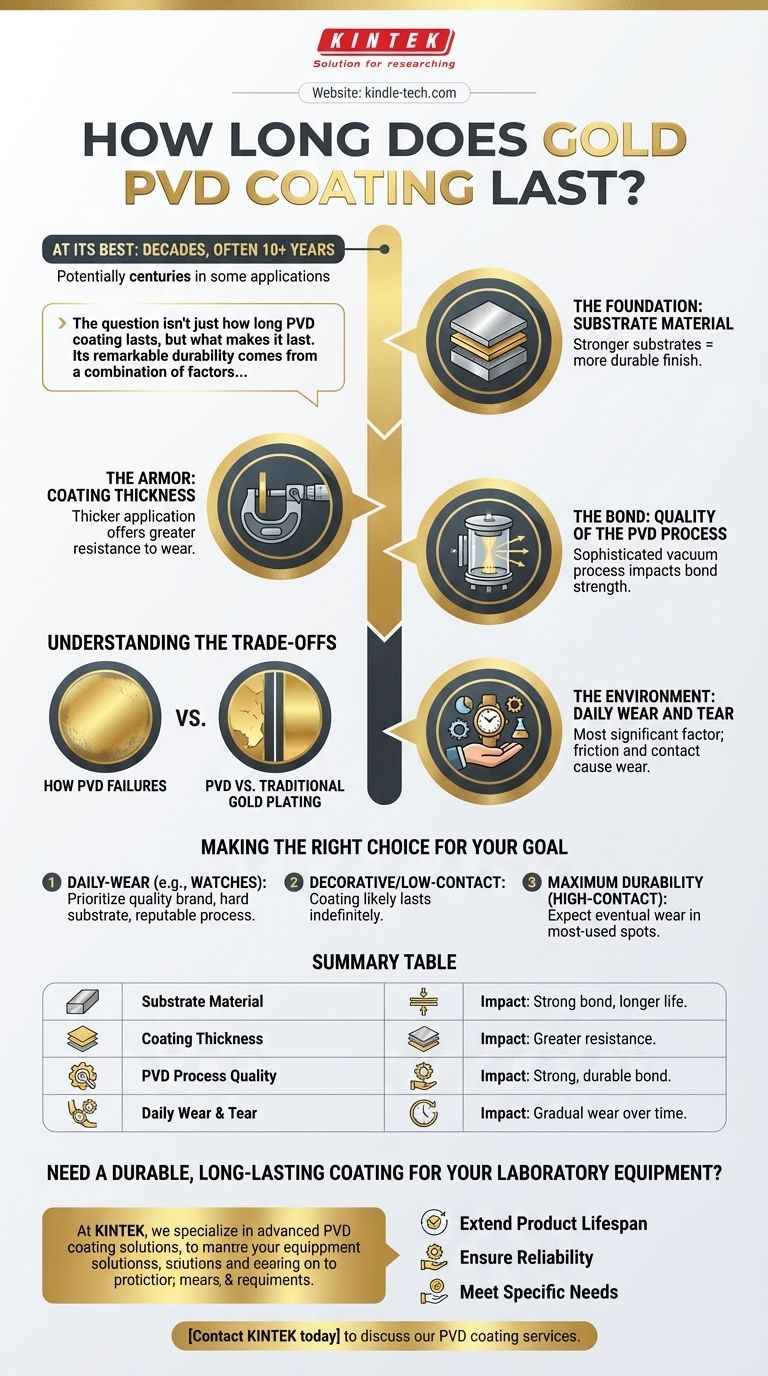

Na sua melhor forma, um revestimento PVD dourado de alta qualidade pode durar décadas, muitas vezes excedendo 10 anos e, em algumas aplicações, potencialmente séculos. No entanto, essa vida útil não é uma garantia. Ela depende muito da qualidade da aplicação, da espessura do revestimento, do material subjacente e do desgaste que ele sofre.

A questão não é apenas quanto tempo dura o revestimento PVD, mas o que o faz durar. Sua notável durabilidade advém de uma combinação de fatores, sendo o uso diário e a qualidade da aplicação inicial as variáveis mais críticas.

Os Fatores Essenciais que Determinam a Vida Útil do PVD

A vasta variação na vida útil potencial do PVD — de uma década a uma vida inteira — é determinada por algumas variáveis chave. Entender estas permitirá que você avalie a qualidade de qualquer produto revestido com PVD.

A Fundação: Material do Substrato

O material sob o revestimento PVD é chamado de substrato. A ligação entre o revestimento e o substrato é um fator primordial para sua longevidade.

Um substrato forte e duro, como aço inoxidável ou titânio, fornece uma base estável para o revestimento PVD aderir, resultando em um acabamento mais durável e duradouro.

A Armadura: Espessura do Revestimento

Logicamente, um revestimento mais espesso fornece mais material para se desgastar com o tempo. Embora os revestimentos PVD sejam extremamente finos (medidos em mícrons), uma aplicação mais espessa oferecerá inerentemente maior resistência à abrasão e ao desgaste.

Para itens sujeitos a contato e fricção diários, como pulseiras de relógio ou maçanetas, um revestimento mais espesso é essencial para uma longa vida útil.

A Ligação: Qualidade do Processo PVD

A Deposição Física de Vapor (PVD) é um processo sofisticado realizado a vácuo. A qualidade deste processo impacta diretamente a força da ligação entre o revestimento e o substrato.

A preparação inadequada da superfície ou condições subótimas durante o processo de revestimento podem criar uma ligação fraca, tornando o revestimento suscetível a falhas prematuras, mesmo com desgaste mínimo.

O Ambiente: Desgaste Diário

Este é o fator mais significativo na longevidade no mundo real. Um item revestido com PVD que é manuseado frequentemente terá uma vida útil diferente de um que é puramente decorativo.

Fricção constante, exposição ao calor e contato com superfícies abrasivas ou produtos químicos desgastarão gradualmente o revestimento ao longo dos anos.

Compreendendo as Compensações

Embora o PVD seja uma tecnologia de revestimento superior, não é invencível. É crucial entender suas limitações em comparação com outros acabamentos.

Como os Revestimentos PVD Falham

Revestimentos PVD de alta qualidade geralmente não lascam ou descascam. Em vez disso, eles falham através de abrasão gradual. Após muitos anos de uso, as camadas mais superficiais do revestimento podem se desgastar lentamente em áreas de alto contato.

Este desgaste é frequentemente elegante, ao contrário do descascamento ou lascamento visto em galvanoplastias tradicionais de menor qualidade.

PVD vs. Galvanoplastia de Ouro Tradicional

O PVD dourado é significativamente mais durável do que a galvanoplastia de ouro tradicional. O processo PVD cria uma superfície muito mais dura, densa e resistente à corrosão.

Onde a galvanoplastia de ouro pode se desgastar em alguns anos com o uso regular, pode-se esperar que um revestimento PVD bem aplicado em um item semelhante dure uma década ou mais.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um produto revestido com PVD atende às suas necessidades, considere como você o utilizará.

- Se o seu foco principal é um item de uso diário (como um relógio ou anel): Priorize produtos de marcas conceituadas que utilizam substratos duros como aço inoxidável e têm um histórico de aplicação PVD de qualidade.

- Se o seu foco principal é um item decorativo ou de baixo contato: O revestimento PVD provavelmente durará indefinidamente, pois não estará sujeito ao atrito e ao desgaste que causam a degradação.

- Se o seu foco principal é a máxima durabilidade para uma superfície de alto contato: Entenda que, embora o PVD seja um dos acabamentos coloridos mais duráveis disponíveis, ele eventualmente mostrará sinais de desgaste nos pontos mais utilizados.

Em última análise, escolher um produto com acabamento PVD dourado é uma escolha por durabilidade superior e permanência da cor a longo prazo.

Tabela Resumo:

| Fator | Impacto na Vida Útil |

|---|---|

| Material do Substrato | Materiais duros como aço inoxidável proporcionam uma ligação mais forte para maior vida útil. |

| Espessura do Revestimento | Um revestimento mais espesso (em mícrons) oferece maior resistência à abrasão e ao desgaste. |

| Qualidade do Processo PVD | Um processo a vácuo de alta qualidade garante uma ligação forte e durável ao substrato. |

| Desgaste Diário | Fricção frequente e contato com produtos químicos desgastarão gradualmente o revestimento ao longo do tempo. |

Precisa de um Revestimento Durável e de Longa Duração para Seus Equipamentos ou Componentes de Laboratório?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos e consumíveis de laboratório. Nossos revestimentos PVD dourados de alta qualidade são projetados para máxima durabilidade, resistência à corrosão e desempenho a longo prazo — perfeitos para instrumentos de precisão, acessórios e peças que enfrentam uso diário.

Nós ajudamos você a:

- Estender a Vida Útil do Produto: Proteja seus equipamentos valiosos com um revestimento que dura décadas.

- Garantir a Confiabilidade: Beneficie-se de nossa experiência na criação de revestimentos fortes e aderentes em vários substratos.

- Atender a Necessidades Específicas: Obtenha uma solução personalizada para os requisitos exclusivos do seu laboratório.

Entre em contato com a KINTEK hoje para discutir como nossos serviços de revestimento PVD podem agregar valor e longevidade aos seus produtos.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD