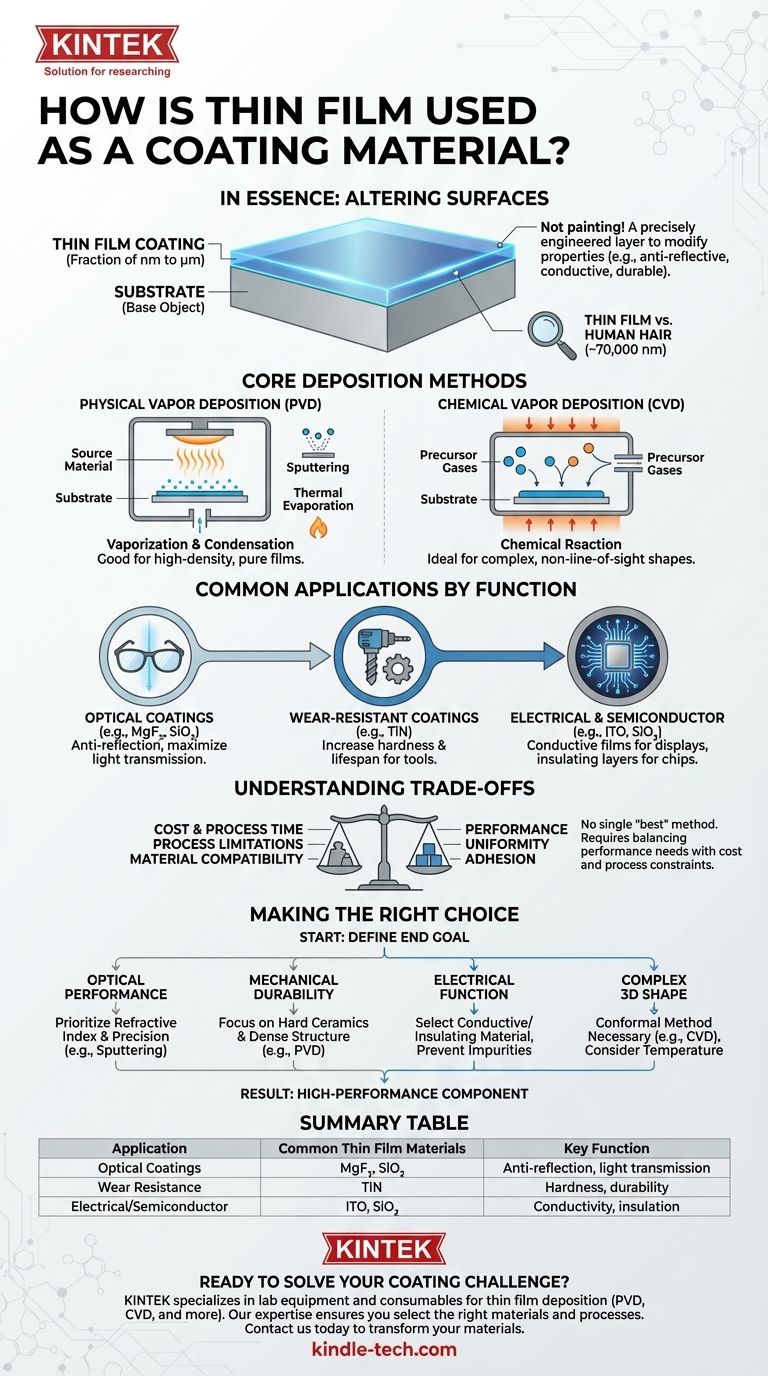

Em essência, um filme fino é usado como revestimento depositando uma camada de material microscopicamente fina e precisamente projetada sobre uma superfície, conhecida como substrato. Este processo não é como pintar; é uma técnica altamente controlada projetada para alterar fundamentalmente as propriedades do substrato, como torná-lo antirreflexo, eletricamente condutor ou resistente ao desgaste e à corrosão. O material específico e o método de deposição são escolhidos para alcançar um resultado funcional desejado.

O desafio crítico no uso de filmes finos não é simplesmente aplicar uma camada, mas selecionar estrategicamente a combinação certa de material, processo de deposição e estrutura do filme para resolver um problema de engenharia específico. O sucesso do revestimento é definido pela forma como essas escolhas se alinham com as demandas únicas da aplicação.

O que é um Revestimento de Filme Fino?

Definindo a Escala

Um filme fino é uma camada de material que varia de frações de um nanômetro a vários micrômetros de espessura. Para colocar isso em perspectiva, um cabelo humano típico tem cerca de 70.000 nanômetros de espessura. Essa extrema finura permite que o filme adicione função sem alterar significativamente as dimensões físicas ou o peso do objeto que reveste.

O Objetivo: Modificar as Propriedades da Superfície

O principal propósito de um revestimento de filme fino é conceder à superfície de um substrato propriedades que ele não possui naturalmente. Esta é uma maneira altamente eficiente de criar componentes de alto desempenho, pois o corpo do objeto pode ser feito de um material econômico, enquanto as funções críticas da superfície são tratadas pelo filme fino especializado.

Substrato vs. Filme

A relação entre o substrato (o objeto base) e o filme (o revestimento) é crucial. O substrato fornece a estrutura mecânica, enquanto o filme fornece uma função específica, como filtragem óptica, isolamento elétrico ou dureza. A adesão adequada entre os dois é essencial para que o revestimento seja eficaz e durável.

Métodos de Deposição Principais: Como os Filmes são Feitos

O método usado para criar o filme é tão importante quanto o próprio material, pois dita a densidade, uniformidade e adesão do filme. As duas famílias principais de deposição são a Deposição Física de Vapor e a Deposição Química de Vapor.

Deposição Física de Vapor (PVD)

Nos processos PVD, um material de origem sólido ou líquido é vaporizado em uma câmara de vácuo. Este vapor então viaja e se condensa no substrato, formando o filme fino.

As técnicas comuns de PVD incluem a pulverização catódica (sputtering), onde íons bombardeiam um material alvo para ejetar átomos, e a evaporação térmica, onde o material de origem é aquecido até evaporar. O PVD é excelente para criar filmes muito puros e de alta densidade.

Deposição Química de Vapor (CVD)

A CVD envolve a introdução de gases precursores em uma câmara contendo o substrato aquecido. Reações químicas ocorrem na superfície do substrato, fazendo com que um filme sólido cresça.

Este método é excelente para revestir geometrias complexas e sem linha de visão, pois o gás pode atingir todas as superfícies expostas. É fundamental para a fabricação de semicondutores e outros componentes eletrônicos.

Aplicações Comuns por Função

A versatilidade dos filmes finos é melhor compreendida através de suas aplicações no mundo real.

Revestimentos Ópticos

Materiais como fluoreto de magnésio (MgF₂) e dióxido de silício (SiO₂) são usados para criar revestimentos antirreflexo em lentes de óculos, lentes de câmeras e painéis solares, maximizando a transmissão de luz.

Revestimentos Resistentes ao Desgaste

Materiais duros como nitreto de titânio (TiN) são depositados em ferramentas de corte, brocas e componentes de máquinas. Isso aumenta drasticamente sua dureza e vida útil, permitindo que operem em velocidades mais altas.

Revestimentos Elétricos e Semicondutores

Filmes condutores transparentes como óxido de índio-estanho (ITO) são essenciais para telas sensíveis ao toque e displays de tela plana. Na fabricação de microchips, camadas de materiais como dióxido de silício são usadas para criar as vias isolantes e condutoras que formam os transistores.

Compreendendo as Trocas

A escolha de uma solução de filme fino requer uma compreensão clara dos compromissos inerentes. Não existe um único método ou material "melhor"; existe apenas o mais adequado para uma aplicação específica.

Custo vs. Desempenho

Processos altamente especializados como a Deposição de Camadas Atômicas (ALD), um subtipo de CVD que oferece controle de espessura incomparável, são significativamente mais caros e lentos do que métodos de uso geral como a evaporação térmica. O desempenho exigido deve justificar o custo.

Limitações do Processo

O PVD é frequentemente um processo de "linha de visão", dificultando o revestimento uniforme de formas 3D complexas. Por outro lado, o CVD pode lidar com formas complexas, mas muitas vezes requer altas temperaturas que podem danificar substratos sensíveis ao calor, como plásticos.

Compatibilidade de Materiais

Nem todos os materiais podem ser depositados com sucesso em todos os substratos. Problemas como má adesão ou uma incompatibilidade nos coeficientes de expansão térmica podem fazer com que o filme descasque, rache ou delamine quando submetido a mudanças de temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o revestimento de filme fino apropriado, você deve começar com seu objetivo final.

- Se seu foco principal é o desempenho óptico: Priorize materiais com o índice de refração necessário e um processo de deposição, como a pulverização catódica, que garanta controle preciso da espessura.

- Se seu foco principal é a durabilidade mecânica: Concentre-se em materiais cerâmicos duros como nitretos ou carbonetos e um processo PVD que garanta uma estrutura de filme densa e fortemente aderida.

- Se seu foco principal é a função elétrica: A escolha do material (por exemplo, um metal para condutividade ou um óxido para isolamento) é primordial, e o processo deve evitar impurezas que degradariam o desempenho.

- Se seu foco principal é revestir uma forma 3D complexa: Um método conformacional como o CVD provavelmente será necessário, e o material do substrato deve ser capaz de suportar as temperaturas exigidas pelo processo.

Ao alinhar meticulosamente o material, sua forma e o processo de deposição com seu objetivo específico, você pode transformar um material padrão em um componente funcional de alto desempenho.

Tabela Resumo:

| Aplicação | Materiais Comuns de Filme Fino | Função Chave |

|---|---|---|

| Revestimentos Ópticos | Fluoreto de Magnésio (MgF₂), Dióxido de Silício (SiO₂) | Antirreflexo, transmissão de luz |

| Resistência ao Desgaste | Nitreto de Titânio (TiN) | Dureza, durabilidade para ferramentas |

| Elétrico/Semicondutor | Óxido de Índio-Estanho (ITO), Dióxido de Silício (SiO₂) | Condutividade, isolamento para displays/chips |

Pronto para resolver seu desafio de revestimento com filmes finos de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição de filmes finos, oferecendo soluções para PVD, CVD e muito mais. Se você precisa aprimorar o desempenho óptico, aumentar a resistência ao desgaste ou alcançar propriedades elétricas específicas, nossa experiência garante que você selecione os materiais e processos certos para seu substrato. Entre em contato conosco hoje para discutir como podemos ajudá-lo a transformar seus materiais em componentes de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações