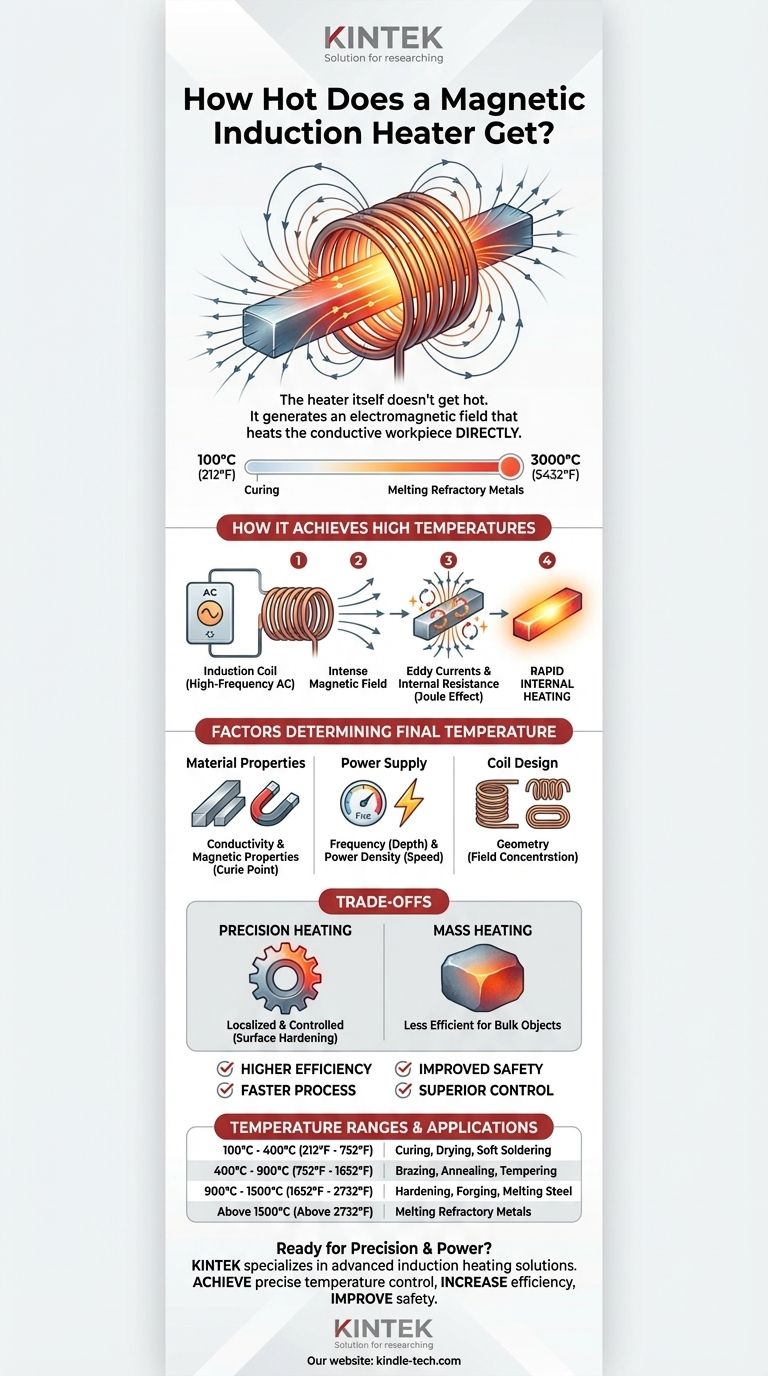

Um aquecedor de indução em si não "esquenta" no sentido tradicional; em vez disso, ele gera um campo eletromagnético que aquece uma peça de trabalho condutiva colocada dentro dele. Este processo permite que a peça de trabalho atinja temperaturas que variam de um mínimo de 100°C (212°F) para aplicações como cura, até 3000°C (5432°F) para derretimento de metais refratários.

O princípio central a ser compreendido é que o aquecimento por indução não depende da transferência de calor externa. O calor é gerado diretamente dentro do material alvo, o que significa que a temperatura potencial é limitada principalmente pelo ponto de fusão do próprio material, e não pelo dispositivo de aquecimento em si.

Como o Aquecimento por Indução Atinge Altas Temperaturas

O aquecimento por indução é um processo sem contato. Ele funciona usando um eletroímã potente de alta frequência para induzir correntes elétricas dentro de um objeto alvo condutor.

O Papel da Bobina de Indução

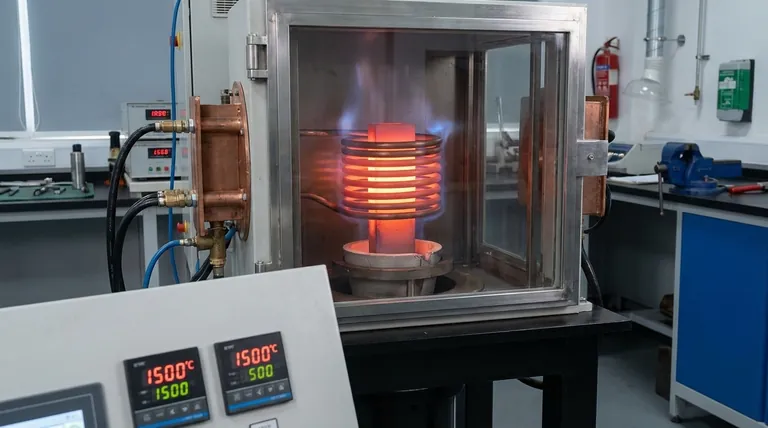

O componente principal é a bobina de indução, tipicamente feita de tubos de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente gera um campo magnético que muda rapidamente e é intenso no espaço dentro e ao redor da bobina.

Geração de Calor Dentro da Peça de Trabalho

Quando uma peça de trabalho condutiva (como um pedaço de aço) é colocada neste campo, duas coisas acontecem para gerar calor:

- Correntes parasitas: O campo magnético induz correntes elétricas circulares, conhecidas como correntes parasitas, dentro do metal.

- Resistência Interna: A resistência natural do metal ao fluxo dessas correntes parasitas resulta em aquecimento rápido e preciso devido ao efeito Joule.

A própria bobina permanece fria porque não está resistindo ao campo magnético da mesma forma, e é frequentemente resfriada internamente a água para gerenciar sua própria resistência elétrica.

Fatores que Determinam a Temperatura Final

A temperatura máxima que uma peça de trabalho pode atingir não é um número único. É uma função do design do equipamento, do material que está sendo aquecido e dos parâmetros do processo.

Propriedades do Material

A condutividade e as propriedades magnéticas da peça de trabalho são críticas. Metais ferrosos como ferro e aço aquecem de forma muito eficiente abaixo de uma certa temperatura (o ponto Curie) devido a perdas por histerese magnética, que geram calor adicional.

Frequência e Densidade da Fonte de Alimentação

A frequência da corrente alternada determina a profundidade de penetração do calor. Frequências mais altas resultam em aquecimento superficial mais raso e concentrado, ideal para endurecimento superficial.

A densidade de potência — a quantidade de potência entregue por unidade de área de superfície — influencia diretamente a rapidez com que a peça de trabalho aquece. Uma maior densidade de potência leva a um aumento mais rápido da temperatura.

Design da Bobina

A geometria da bobina de indução é projetada para corresponder à peça de trabalho. Uma bobina bem projetada garante que o campo magnético seja concentrado precisamente onde o calor é necessário, maximizando a eficiência e controlando a temperatura final.

Compreendendo as Compensações

O aquecimento por indução é uma tecnologia poderosa, mas sua aplicação requer a compreensão de suas características e limitações específicas.

Precisão vs. Aquecimento em Massa

A indução é excepcionalmente precisa, permitindo o aquecimento localizado de áreas específicas sem alterar o restante da peça. Esta é uma vantagem significativa em relação ao aquecimento em forno, que aquece o objeto inteiro.

No entanto, essa precisão significa que é menos eficiente para o aquecimento em massa de objetos muito grandes ou de formato irregular em comparação com um forno simples.

Custos de Equipamento e Configuração

O investimento inicial em equipamentos de aquecimento por indução — a fonte de alimentação e as bobinas personalizadas — é tipicamente maior do que para aquecedores de resistência ou chama convencionais.

A compensação é uma eficiência energética significativamente maior, tempos de processo mais rápidos, segurança aprimorada (sem chama aberta) e controle de processo superior, o que muitas vezes leva a um custo total de propriedade mais baixo.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura que um sistema de indução pode atingir é uma variável que você controla com base no resultado pretendido.

- Se o seu foco principal é o endurecimento superficial ou o revenimento: Você usará altas frequências para aquecer a superfície de uma peça de aço a cerca de 800-1000°C (1472-1832°F) muito rapidamente, seguido por um resfriamento.

- Se o seu foco principal é a brasagem ou soldagem: Você precisa de uma temperatura mais baixa, precisamente controlada entre 200-900°C (392-1652°F), para derreter a liga de enchimento sem derreter os metais-base.

- Se o seu foco principal é a fusão de metais para fundição: Você precisará de um sistema capaz de fornecer alta potência por um período sustentado para levar materiais como aço ou silício bem acima de seus pontos de fusão, potencialmente excedendo 1500°C (2732°F).

Em última análise, a capacidade de temperatura de um aquecedor de indução é definida pelas necessidades da sua aplicação e pelas propriedades do material que você pretende aquecer.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Típicas |

|---|---|

| 100°C - 400°C (212°F - 752°F) | Cura, Secagem, Solda Branda |

| 400°C - 900°C (752°F - 1652°F) | Brasagem, Recozimento, Revenimento |

| 900°C - 1500°C (1652°F - 2732°F) | Endurecimento, Forjamento, Fusão de Aço |

| Acima de 1500°C (Acima de 2732°F) | Fusão de Metais Refratários (ex: Tungstênio) |

Pronto para aproveitar a precisão e o poder do aquecimento por indução para o seu laboratório ou processo de produção?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de aquecimento por indução adaptados para pesquisa, controle de qualidade e fabricação especializada. Nossas soluções oferecem controle de temperatura, eficiência energética e repetibilidade de processo inigualáveis.

Nós ajudamos você a:

- Alcançar controle preciso de temperatura para aplicações desde brasagem até fusão de metais.

- Aumentar a eficiência energética e reduzir os tempos de processamento.

- Melhorar a segurança com aquecimento sem contato e sem chama.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de aquecimento e descobrir como nossa experiência em equipamentos de laboratório pode otimizar suas operações.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Indução a Vácuo em Escala Laboratorial

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

As pessoas também perguntam

- O aquecimento por indução funciona com materiais não magnéticos? Sim, para metais condutores como alumínio e cobre.

- Qual é a função específica de um forno de indução a vácuo na fusão de aço inoxidável martensítico nitretado e de alto carbono?

- Como funciona o aquecimento por indução num fogão? Um Guia para Cozinhar Mais Rápido e Mais Seguro

- Quão eficiente é o aquecimento por indução? Alcance 90% de Eficiência Energética com Aquecimento Direto

- Quais papéis o VIM e o VAR desempenham na Liga 718? Alcance Pureza Superior e Integridade Estrutural

- Qual é a vantagem do forno de indução elétrico em comparação com o EAF de corrente contínua durante a operação de partida a frio? Fusão mais rápida e eficiente

- Qual é o mecanismo de aquecimento de um forno de indução? Descubra a Fusão de Metais Eficiente e Precisa

- Como funciona o mecanismo de vazamento de um forno de desgaseificação por indução a vácuo (VIDP)? Desvende o Segredo da Produção de Metais de Alta Pureza