Para ser direto, o tratamento térmico é o processo de usar aquecimento e resfriamento controlados para alterar deliberadamente a microestrutura interna de um metal. Esta manipulação do arranjo atômico — especificamente o tamanho, forma e distribuição de seus grãos e fases cristalinas — é o que determina as propriedades mecânicas finais do material, como sua dureza, tenacidade e ductilidade.

O princípio central é este: o tratamento térmico não altera a composição química de um metal, mas sim reorganiza sua arquitetura interna para alcançar um conjunto desejado de propriedades de engenharia.

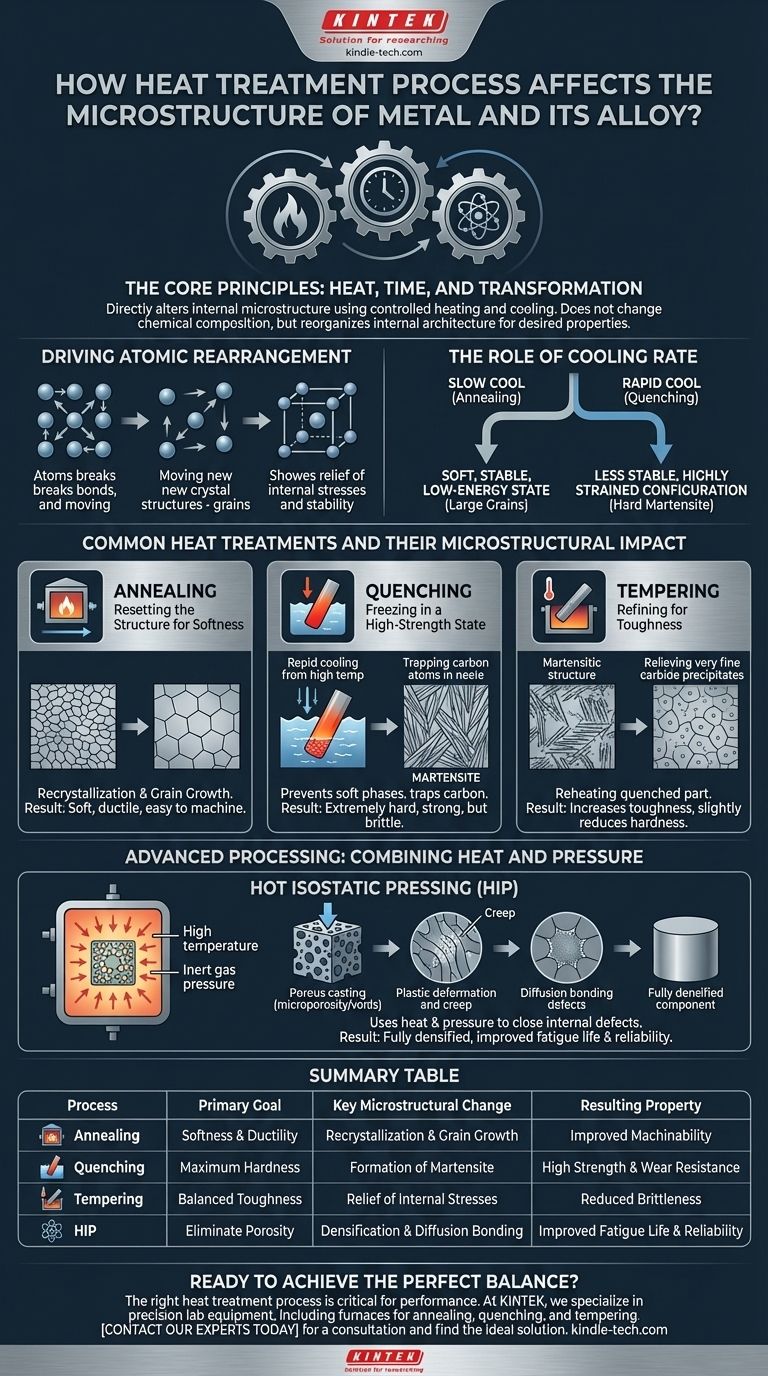

Os Princípios Fundamentais: Calor, Tempo e Transformação

O tratamento térmico funciona fornecendo energia térmica que permite que os átomos dentro da rede cristalina do metal se movam. Ao controlar cuidadosamente a temperatura, a duração do aquecimento e, especialmente, a taxa de resfriamento, podemos ditar a estrutura final.

Impulsionando o Rearranjo Atômico

Aquecer um metal dá aos seus átomos a energia necessária para quebrar ligações e se mover. Isso permite que as tensões internas sejam aliviadas e que novas estruturas cristalinas (grãos) mais estáveis se formem e cresçam.

O Papel da Taxa de Resfriamento

A taxa de resfriamento é frequentemente a variável mais crítica. Um resfriamento lento permite que os átomos tenham tempo suficiente para se estabelecer em um estado macio, estável e de baixa energia. Um resfriamento rápido (têmpera), no entanto, pode prender os átomos em uma configuração menos estável e altamente tensionada, criando uma microestrutura muito mais dura e forte.

Tratamentos Térmicos Comuns e Seu Impacto Microestrutural

Diferentes processos de tratamento térmico são projetados para produzir microestruturas específicas e, portanto, propriedades de materiais específicas.

Recozimento: Redefinindo a Estrutura para Suavidade

O recozimento envolve aquecer um metal a uma temperatura específica e depois resfriá-lo muito lentamente. Este processo causa a recristalização, onde novos grãos livres de tensões se formam, e o crescimento de grãos, onde esses novos grãos crescem. O resultado é uma microestrutura uniforme com grãos grandes e equiaxiais, o que torna o metal mais macio, mais dúctil e mais fácil de usinar ou conformar.

Têmpera: Congelando em um Estado de Alta Resistência

A têmpera é o processo de resfriar um metal muito rapidamente a partir de uma alta temperatura, tipicamente imergindo-o em água, óleo ou ar. Para aços, este resfriamento rápido impede a formação de fases mais macias e, em vez disso, prende os átomos de carbono em uma estrutura cristalina altamente tensionada e em forma de agulha, chamada martensita. Esta microestrutura é extremamente dura e forte, mas também muito frágil.

Revenimento: Refinando para Tenacidade

Um metal que foi temperado é frequentemente muito frágil para uso prático. O revenimento é um tratamento secundário onde a peça temperada é reaquecida a uma temperatura mais baixa. Este processo fornece energia suficiente para aliviar parte da tensão interna da martensita e permitir a formação de precipitados de carboneto muito finos. Isso reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade do material.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes. É crucial compreender os compromissos inerentes.

Dureza vs. Tenacidade

Esta é a compensação mais fundamental. Processos que maximizam a dureza, como a têmpera, quase sempre reduzem a tenacidade, tornando o material mais frágil. Processos que aumentam a tenacidade, como o recozimento, o fazem à custa da dureza e da resistência. O revenimento é o ato de navegar deliberadamente por este compromisso.

Controle Dimensional e Distorção

As rápidas mudanças de temperatura envolvidas na têmpera causam tensões internas significativas. Isso pode levar a empenamento, distorção ou até mesmo rachaduras do componente, o que requer um controle cuidadoso do processo para gerenciar.

Processamento Avançado: Combinando Calor e Pressão

Alguns desafios de materiais não podem ser resolvidos apenas com calor. Para esses casos, processos termomecânicos que combinam calor com alta pressão oferecem soluções únicas.

Prensagem Isostática a Quente (HIP)

O processo HIP usa tanto alta temperatura quanto pressão de gás inerte para mudar fundamentalmente a microestrutura. Ele força a deformação plástica e o escoamento do material em nível microscópico.

Este mecanismo fecha fisicamente e liga por difusão defeitos internos como microporosidade e vazios que são comuns em peças fundidas ou de metalurgia do pó. O resultado é um componente totalmente densificado com uma microestrutura limpa e uniforme, melhorando significativamente a vida útil à fadiga e a confiabilidade para aplicações críticas.

Combinando o Processo com Seu Objetivo de Engenharia

O tratamento térmico correto depende inteiramente da função pretendida do componente.

- Se seu foco principal é a máxima maciez e conformabilidade: O recozimento é o processo correto para criar uma microestrutura uniforme e livre de tensões.

- Se seu foco principal é a máxima dureza e resistência ao desgaste: A têmpera é necessária para criar uma estrutura martensítica dura, mas esteja preparado para gerenciar a fragilidade.

- Se seu foco principal é uma combinação equilibrada de resistência e tenacidade: Um processo de têmpera e revenimento é o padrão da indústria para alcançar propriedades mecânicas robustas.

- Se seu foco principal é eliminar defeitos internos como porosidade em uma peça fundida: Um processo avançado como a Prensagem Isostática a Quente (HIP) é necessário para alcançar a densificação total.

Em última análise, compreender o tratamento térmico é a chave para liberar todo o potencial de desempenho de um material metálico para sua aplicação pretendida.

Tabela Resumo:

| Processo | Objetivo Primário | Principal Mudança Microestrutural | Propriedade Resultante |

|---|---|---|---|

| Recozimento | Maciez e Ductilidade | Recristalização e Crescimento de Grãos | Melhor Usinabilidade |

| Têmpera | Dureza Máxima | Formação de Martensita | Alta Resistência e Resistência ao Desgaste |

| Revenimento | Tenacidade Equilibrada | Alívio de Tensões Internas | Redução da Fragilidade |

| Prensagem Isostática a Quente (HIP) | Eliminar Porosidade | Densificação e Ligação por Difusão | Melhor Vida Útil à Fadiga e Confiabilidade |

Pronto para alcançar o equilíbrio perfeito de propriedades em seus componentes metálicos? O processo de tratamento térmico correto é crítico para o desempenho. Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo fornos para recozimento, têmpera e revenimento, para ajudá-lo a controlar a microestrutura e liberar o potencial do seu material.

Vamos discutir suas necessidades de aplicação e encontrar a solução ideal. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores