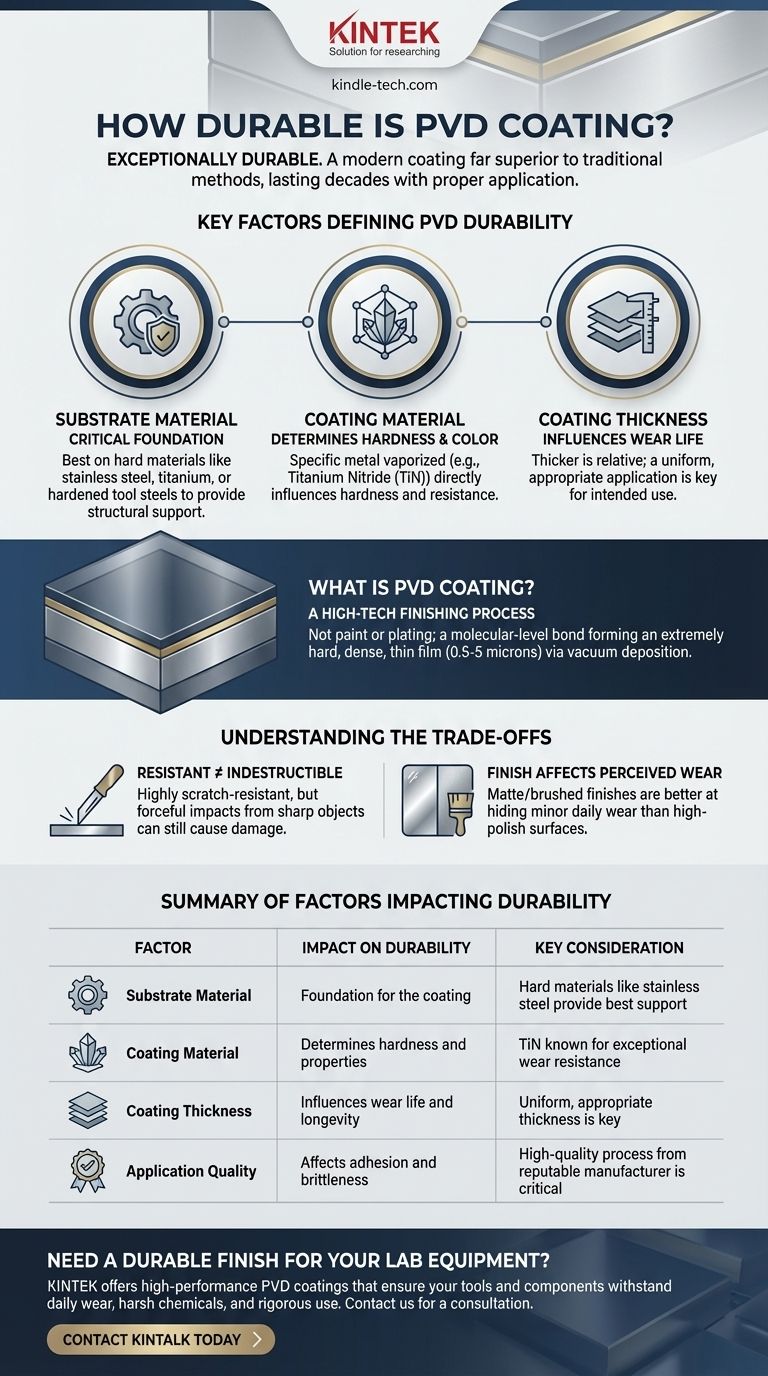

Em resumo, o PVD é excepcionalmente durável. Deposição Física de Vapor (PVD) é um processo de revestimento moderno que cria um acabamento muito superior a métodos tradicionais como pintura ou galvanoplastia. Quando aplicado corretamente, um revestimento PVD pode durar décadas, oferecendo resistência superior a arranhões, corrosão e manchas.

A verdadeira durabilidade de um revestimento PVD não é um número fixo de anos, mas um resultado direto de três variáveis chave: a qualidade do material base sobre o qual é aplicado, o material específico usado para o revestimento em si e a espessura da aplicação.

O Que É Revestimento PVD?

Deposição Física de Vapor é um processo de acabamento de alta tecnologia que liga uma fina película de metal a uma superfície a nível molecular. Não é uma tinta líquida ou um banho químico, mas sim uma técnica avançada de deposição a vácuo.

Uma Ligação a Nível Molecular

O processo envolve vaporizar um metal sólido — como titânio ou zircônio — em plasma dentro de uma câmara de vácuo. Este vapor então se condensa sobre o objeto a ser revestido, formando uma camada muito fina (tipicamente de 0,5 a 5 mícrons), mas extremamente dura e densa.

O Papel do Substrato

O objeto a ser revestido é chamado de substrato. As propriedades finais e a longevidade do acabamento PVD estão intrinsecamente ligadas à qualidade e dureza deste material subjacente.

Os Fatores Que Definem a Durabilidade do PVD

Nem todos os revestimentos PVD são iguais. A sua resiliência depende inteiramente da qualidade dos materiais e do próprio processo.

O Material do Substrato É Crítico

Um revestimento PVD é tão forte quanto a sua fundação. Aplicar um revestimento duro a um metal base macio não evitará amassados, que podem fazer com que o revestimento flexione e falhe.

Por esta razão, o PVD é mais eficaz quando aplicado a materiais duros como aço inoxidável, titânio ou aços para ferramentas temperados. A força do substrato fornece o suporte estrutural de que o revestimento fino necessita para funcionar.

O Material do Revestimento Determina a Dureza

O vapor metálico específico vaporizado para o revestimento influencia diretamente a sua dureza e cor. Materiais diferentes oferecem propriedades diferentes.

Por exemplo, o Nitreto de Titânio (TiN) é um material PVD muito comum conhecido pelo seu tom dourado e dureza excecional, o que aumenta significativamente a resistência da superfície ao desgaste e à fadiga.

Espessura do Revestimento

Geralmente, um revestimento mais espesso proporciona mais durabilidade e uma vida útil de desgaste mais longa. No entanto, o PVD é uma aplicação microfina, portanto, "mais espesso" é relativo. O essencial é garantir que a espessura seja apropriada e uniforme para o uso pretendido do objeto.

Compreendendo as Compensações

Embora o PVD seja um acabamento superior, é importante ter expectativas realistas. Compreender as suas limitações é fundamental para avaliar um produto.

"Resistente" Não Significa "Indestrutível"

Os revestimentos PVD são altamente resistentes a riscos, mas não à prova de riscos. Um impacto forçado de um objeto duro e afiado ainda pode sulcar ou lascar o revestimento. A sua força principal reside em resistir à abrasão e aos arranhões do uso diário.

A Qualidade da Aplicação Importa

Um processo PVD mal controlado pode resultar num revestimento quebradiço ou mal aderido que descascará ou se desgastará rapidamente. A reputação do fabricante e a qualidade do seu processo são tão importantes quanto os materiais que utilizam.

O Acabamento Afeta o Desgaste Percebido

Um acabamento PVD de alto brilho, semelhante a um espelho, mostrará riscos finos e impressões digitais mais facilmente do que um acabamento fosco ou escovado. Embora uma superfície fosca possa ser tecnicamente tão durável, é muito mais eficaz a esconder os sinais menores de desgaste que se acumulam com o tempo.

Fazendo a Escolha Certa Para o Seu Objetivo

Ao avaliar um produto revestido com PVD, considere o que você precisa que ele suporte.

- Se o seu foco principal for o desgaste diário (ex: um relógio, joias ou torneira): Priorize revestimentos aplicados a um substrato duro como o aço inoxidável, pois esta base evita amassados que possam comprometer o acabamento.

- Se o seu foco principal for o uso decorativo (ex: guarnições ou acessórios internos): O substrato específico e a espessura do revestimento são menos críticos, uma vez que o item não enfrentará abrasão ou impacto constante.

- Se o seu foco principal forem ferramentas de alto desempenho: Exija especificações técnicas. O composto de revestimento exato (ex: TiN, ZrN) e a liga do substrato são primordiais para a resistência e o desempenho.

Em última análise, um revestimento PVD bem executado sobre um material base de qualidade oferece um dos acabamentos mais resistentes e duradouros disponíveis atualmente.

Tabela de Resumo:

| Fator | Impacto na Durabilidade | Consideração Chave |

|---|---|---|

| Material do Substrato | Fundação para o revestimento | Materiais duros como aço inoxidável fornecem o melhor suporte |

| Material do Revestimento | Determina a dureza e as propriedades | O Nitreto de Titânio (TiN) é conhecido pela resistência excecional ao desgaste |

| Espessura do Revestimento | Influencia a vida útil de desgaste e a longevidade | Uma espessura uniforme e apropriada é fundamental para o uso pretendido |

| Qualidade da Aplicação | Afeta a adesão e a fragilidade | Um processo controlado e de alta qualidade de um fabricante de renome é crítico |

Precisa de um Acabamento Durável para o Seu Equipamento ou Componentes de Laboratório?

Na KINTEK, entendemos que a durabilidade não é negociável para equipamentos e consumíveis de laboratório. A nossa experiência em revestimentos de alto desempenho garante que as suas ferramentas e componentes resistam ao desgaste diário, a produtos químicos agressivos e ao uso rigoroso.

Permita-nos ajudá-lo a selecionar a solução de revestimento PVD correta para aumentar a longevidade e o desempenho dos seus produtos.

Contacte a KINTALK hoje para uma consulta e veja como as nossas soluções de revestimento duráveis podem beneficiar o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares