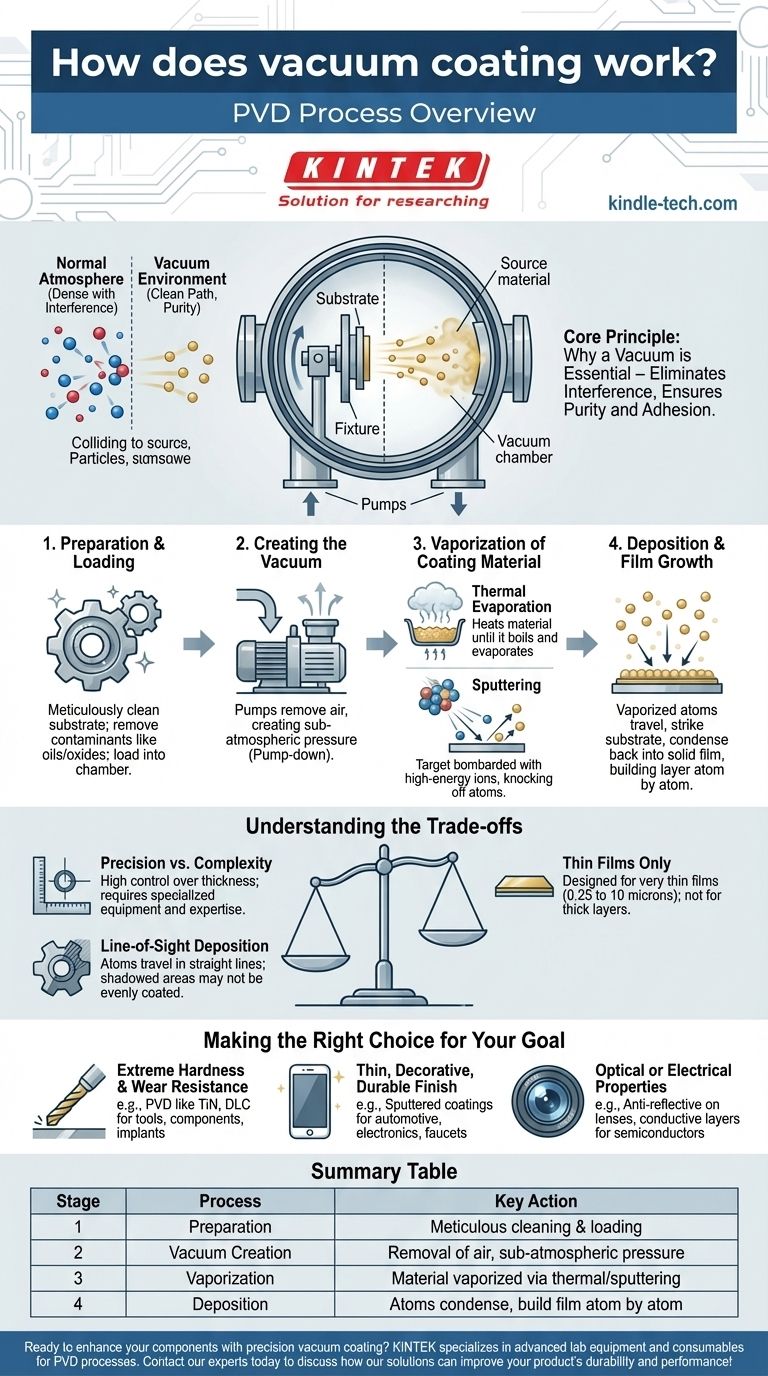

Em essência, o revestimento a vácuo é um processo para aplicar um filme excepcionalmente fino e durável em uma superfície, vaporizando um material de revestimento e depositando-o átomo por átomo dentro de uma câmara de alto vácuo. Este método, uma forma de Deposição Física de Vapor (PVD), cria camadas robustas que melhoram as propriedades de uma peça, como dureza e resistência ao desgaste, sem alterar suas dimensões fundamentais.

Em sua essência, o revestimento a vácuo consiste em criar um espaço vazio – um vácuo – para que átomos individuais de um material de revestimento possam ser "voado" de uma fonte e depositados precisamente em uma peça, formando uma camada ultrafina e altamente durável.

O Princípio Central: Por que o Vácuo é Essencial

Todo o processo depende do ambiente de vácuo. Seu principal objetivo é remover todo o ar e outras moléculas de gás da câmara.

Eliminando Interferências

Em uma atmosfera normal, o ar é denso com partículas. Qualquer tentativa de "pulverizar" átomos de um material de revestimento resultaria em colisões com moléculas de ar, espalhando-os e impedindo que chegassem à superfície alvo de forma limpa.

Garantindo Pureza e Adesão

O vácuo cria um caminho ultralimpo da fonte de revestimento para o substrato. Isso impede que gases atmosféricos como oxigênio e nitrogênio reajam com o material vaporizado, garantindo que o filme depositado seja puro e se ligue fortemente à superfície.

O Processo de Deposição: Do Sólido ao Filme

Embora existam variações, o método mais comum é a Deposição Física de Vapor (PVD). O processo pode ser dividido em quatro etapas distintas.

Etapa 1: Preparação e Carregamento

Antes do início do processo, o componente a ser revestido (o substrato) deve ser meticulosamente limpo. Quaisquer contaminantes microscópicos, como óleos ou óxidos, impedirão que o revestimento adira adequadamente. Uma vez limpas, as peças são montadas em acessórios especializados e colocadas dentro da câmara de vácuo.

Etapa 2: Criação do Vácuo

A câmara é selada, e uma série de bombas remove o ar, criando um ambiente de pressão subatmosférica. Esta fase de "bombeamento" é crítica e prepara o terreno para um revestimento bem-sucedido.

Etapa 3: Vaporização do Material de Revestimento

Um material de fonte sólida – frequentemente um metal ou cerâmica – é convertido em vapor. Isso é tipicamente alcançado de uma de duas maneiras:

- Evaporação Térmica: O material da fonte é aquecido até ferver e evaporar, liberando uma nuvem de átomos.

- Sputtering (Pulverização Catódica): O material da fonte (chamado de "alvo") é bombardeado com íons de alta energia (geralmente de um gás inerte como o argônio). Este bombardeamento age como um jateamento microscópico, desalojando átomos individuais do alvo.

Etapa 4: Deposição e Crescimento do Filme

Os átomos vaporizados viajam em linha reta através da câmara de vácuo e atingem o substrato. Ao impacto, eles se condensam de volta a um estado sólido, formando um filme fino, denso e altamente uniforme. Esta camada é construída átomo por átomo, resultando em revestimentos que podem ter apenas alguns nanômetros ou até vários micrômetros (tipicamente 0,25 a 10 micrômetros).

Compreendendo as Compensações

O revestimento a vácuo é uma tecnologia poderosa, mas é importante entender suas características e limitações específicas.

Precisão vs. Complexidade

O processo permite um controle incrível sobre a espessura e uniformidade do filme. No entanto, requer um investimento significativo em equipamentos especializados, controles de processo rigorosos e um alto grau de conhecimento técnico para operar de forma eficaz.

Apenas Filmes Finos

A deposição a vácuo é projetada exclusivamente para criar filmes muito finos. Não é um método adequado para aplicar camadas protetoras grossas e pesadas que você poderia obter com processos como galvanização ou pintura convencional.

Deposição por Linha de Visada

Como os átomos vaporizados viajam em linhas retas, o processo é de "linha de visada". Áreas de uma peça complexa que estão sombreadas ou ocultas podem não receber um revestimento uniforme sem rotação e fixação sofisticadas da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o revestimento a vácuo é a abordagem correta, considere seu objetivo principal.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Revestimentos PVD como Nitreto de Titânio (TiN) ou Carbono Tipo Diamante (DLC) são um padrão da indústria para ferramentas de corte, componentes de motor e implantes médicos.

- Se o seu foco principal é um acabamento fino, decorativo e durável: Revestimentos pulverizados são usados para criar acabamentos metálicos em tudo, desde acabamentos automotivos até eletrônicos de consumo e torneiras.

- Se o seu foco principal são propriedades ópticas ou elétricas: A deposição a vácuo é usada para criar revestimentos antirreflexo em lentes e camadas condutoras na fabricação de semicondutores.

Ao compreender seus princípios, você pode alavancar efetivamente o revestimento a vácuo para alcançar propriedades de superfície que de outra forma seriam impossíveis.

Tabela Resumo:

| Etapa | Processo | Ação Chave |

|---|---|---|

| 1 | Preparação | Limpeza meticulosa e carregamento do substrato |

| 2 | Criação de Vácuo | Remoção de ar para criar pressão subatmosférica |

| 3 | Vaporização | Material de revestimento vaporizado por evaporação térmica ou sputtering |

| 4 | Deposição | Átomos viajam e condensam no substrato, construindo o filme átomo por átomo |

Pronto para aprimorar seus componentes com revestimento a vácuo de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD, ajudando laboratórios a alcançar propriedades de superfície superiores para ferramentas de corte, implantes médicos e acabamentos decorativos. Entre em contato com nossos especialistas hoje para discutir como nossas soluções de revestimento a vácuo podem melhorar a durabilidade e o desempenho do seu produto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza