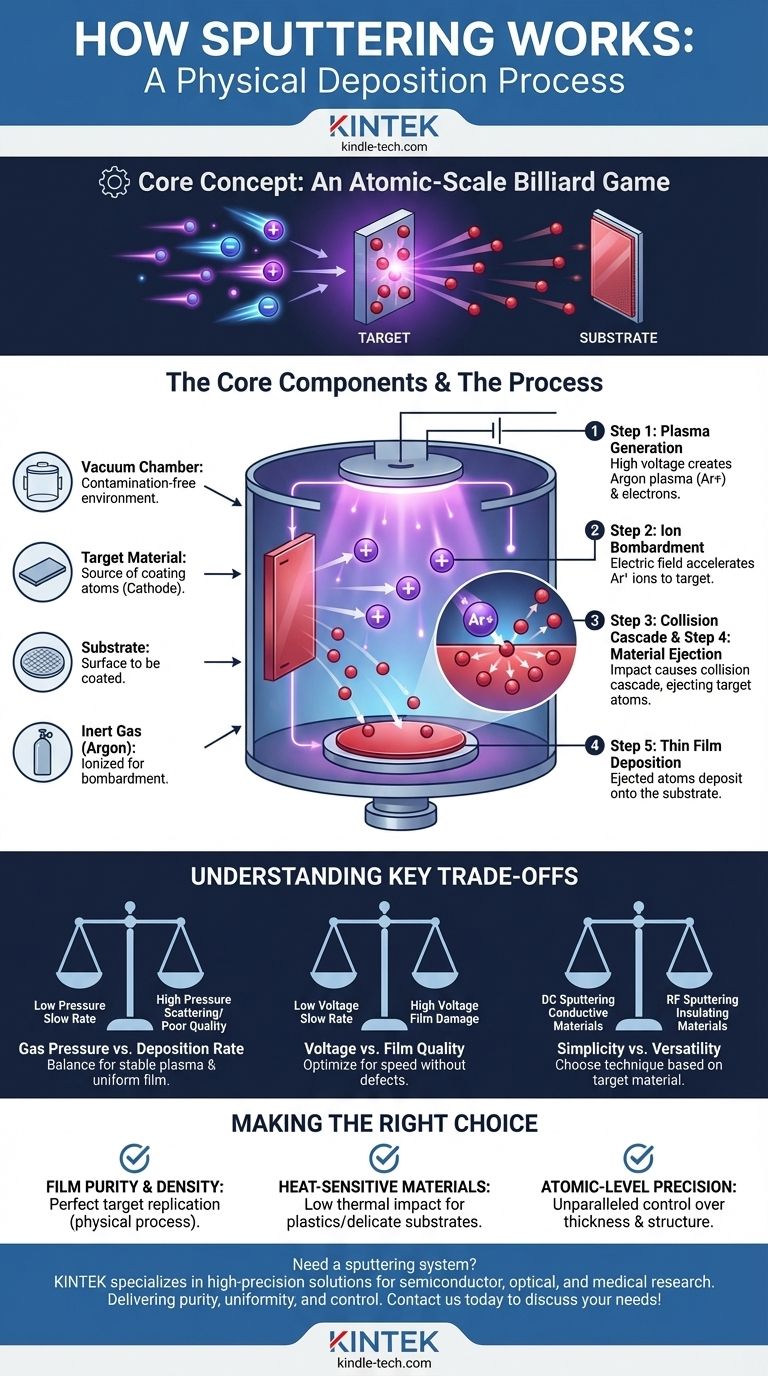

Em sua essência, o sputtering é um processo de deposição física usado para aplicar um revestimento excepcionalmente fino e uniforme de um material sobre outro. Ele funciona criando um plasma em vácuo e usando os íons resultantes como projéteis microscópicos. Esses íons bombardeiam um "alvo" feito do material de revestimento, desalojando fisicamente os átomos, que então viajam e se depositam no "substrato", formando o filme desejado.

O sputtering é melhor entendido não como um processo químico ou térmico, mas como um processo mecânico altamente controlado. É um jogo de sinuca em escala atômica, onde íons de gás de alta energia são usados para remover precisamente átomos de um material fonte e redepositá-los em uma superfície.

Os Componentes Centrais de um Sistema de Sputtering

Para entender o processo, você deve primeiro entender o ambiente em que ele ocorre. Todo sistema de sputtering é construído em torno de quatro componentes principais que trabalham em conjunto.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara selada da qual quase todo o ar foi removido. Este vácuo é fundamental porque impede que átomos do ar (como oxigênio ou nitrogênio) contaminem o filme e garante que os átomos pulverizados possam viajar livremente do alvo para o substrato sem colidir com outras partículas.

O Material Alvo

Este é um bloco ou placa feito do material a partir do qual você deseja criar o filme, como titânio, ouro ou dióxido de silício. Uma alta voltagem negativa é aplicada ao alvo, tornando-o um cátodo.

O Substrato

Este é o objeto que você pretende revestir, como um wafer de silício, uma peça de vidro ou um implante médico. O substrato é posicionado de frente para o alvo e atua como a superfície de coleta para os átomos pulverizados.

O Gás Inerte de Sputtering

Uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente Argônio (Ar), é introduzida na câmara de vácuo. Este gás não faz parte do revestimento final; seu único propósito é ser ionizado e servir como as partículas de bombardeamento.

A Física do Processo: Do Plasma ao Filme

Com os componentes no lugar, o processo de sputtering se desenrola em uma sequência rápida e precisamente controlada de eventos físicos.

Etapa 1: Geração de Plasma

Quando a alta voltagem é aplicada ao alvo, ela cria um poderoso campo elétrico dentro do gás Argônio de baixa pressão. Este campo energiza elétrons livres, fazendo com que colidam com átomos de Argônio e arranquem outros elétrons. Isso cria um efeito cascata, resultando em um plasma estável e brilhante — uma nuvem de íons de Argônio carregados positivamente (Ar+) e elétrons livres.

Etapa 2: Bombardeamento Iônico

Os íons de Argônio carregados positivamente (Ar+) são fortemente atraídos para o alvo carregado negativamente (o cátodo). O campo elétrico acelera esses íons, fazendo com que atinjam a superfície do alvo em altíssima velocidade.

Etapa 3: A Cascata de Colisão

Um único impacto iônico é muito mais complexo do que apenas arrancar um átomo da superfície. O íon de alta energia penetra nas primeiras camadas atômicas do alvo, transferindo seu momento e iniciando uma cascata de colisão — uma reação em cadeia de colisões átomo contra átomo abaixo da superfície.

Etapa 4: Ejeção do Material

Quando essa cascata de energia cinética chega à superfície do alvo, ela pode dar a um átomo superficial energia suficiente para superar sua energia de ligação atômica. Esta é a força que o mantém ligado aos outros átomos. Uma vez que esse limite é ultrapassado, o átomo é ejetado, ou "pulverizado" (sputtered), para dentro da câmara de vácuo.

Etapa 5: Deposição do Filme Fino

Esses átomos recém-liberados do alvo viajam em um caminho geral de linha de visão através da câmara de vácuo. Quando atingem o substrato, eles se condensam em sua superfície. Com o tempo, milhões desses átomos que chegam se acumulam, camada por camada, para formar um filme fino denso, uniforme e de alta pureza.

Entendendo as Principais Compensações (Trade-offs)

O sputtering oferece um controle incrível, mas sua eficácia depende de um equilíbrio cuidadoso das variáveis do processo. Entender essas compensações é fundamental para alcançar um resultado bem-sucedido.

Pressão do Gás vs. Taxa de Deposição

A pressão do gás de sputtering dentro da câmara é um parâmetro crítico. Se a pressão for muito baixa, não haverá íons de gás suficientes para gerar um plasma estável, levando a uma taxa de sputtering muito lenta. Se a pressão for muito alta, os átomos ejetados do alvo têm maior probabilidade de colidir com os átomos de gás a caminho do substrato, espalhando-os e reduzindo a qualidade e a uniformidade do filme.

Voltagem vs. Qualidade do Filme

Aumentar a voltagem acelera os íons com mais energia, o que geralmente aumenta a taxa de sputtering. No entanto, energia excessivamente alta pode danificar a estrutura delicada do filme em crescimento ou até mesmo o próprio substrato, introduzindo defeitos. A voltagem ideal é um equilíbrio entre uma velocidade de deposição prática e as propriedades de filme desejadas.

Simplicidade vs. Versatilidade

O processo básico de sputtering descrito aqui (sputtering DC) funciona excepcionalmente bem para materiais alvo eletricamente condutores. No entanto, ele falha para materiais isolantes (dielétricos). Para pulverizar isolantes, é necessária uma técnica mais complexa chamada sputtering de RF (Radio Frequência), que envolve alternar o campo elétrico para superar o acúmulo de carga.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a mecânica do sputtering permite que você reconheça quando e por que ele é a escolha superior para a deposição de filmes finos.

- Se o seu foco principal for a pureza e densidade do filme: O sputtering é ideal porque é um processo de transferência de momento físico, não um processo químico ou de evaporação de alta temperatura, resultando em filmes que replicam perfeitamente a composição do alvo.

- Se o seu foco principal for revestir materiais sensíveis ao calor: Como o sputtering não é primariamente um processo térmico, ele pode depositar filmes de alto desempenho em plásticos e outros materiais que seriam danificados por métodos tradicionais de alta temperatura.

- Se o seu foco principal for precisão em nível atômico: A natureza átomo por átomo do sputtering fornece um controle incomparável sobre a espessura, uniformidade e estrutura do filme, o que é crucial para óptica avançada, semicondutores e eletrônica.

Ao ver o sputtering como um processo de bombardeamento atômico controlado, você pode alavancar efetivamente suas capacidades exclusivas para projetar materiais com especificações exatas.

Tabela de Resumo:

| Componente Chave | Papel no Processo de Sputtering |

|---|---|

| Câmara de Vácuo | Fornece um ambiente livre de contaminação para a viagem dos átomos |

| Material Alvo | Fonte de átomos de revestimento, carregado negativamente (cátodo) |

| Substrato | Superfície a ser revestida (ex: wafer de silício, vidro) |

| Gás Inerte (Argônio) | Ionizado para formar plasma e bombardear o alvo |

| Alta Voltagem | Acelera os íons para ejetar átomos do alvo via cascata de colisão |

Precisa de um sistema de sputtering para a pesquisa de filmes finos do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alta precisão, incluindo sistemas de sputtering para aplicações de revestimento em semicondutores, ópticos e médicos. Nossas soluções oferecem a pureza, uniformidade e controle que seus projetos exigem. Entre em contato conosco hoje para discutir suas necessidades específicas!

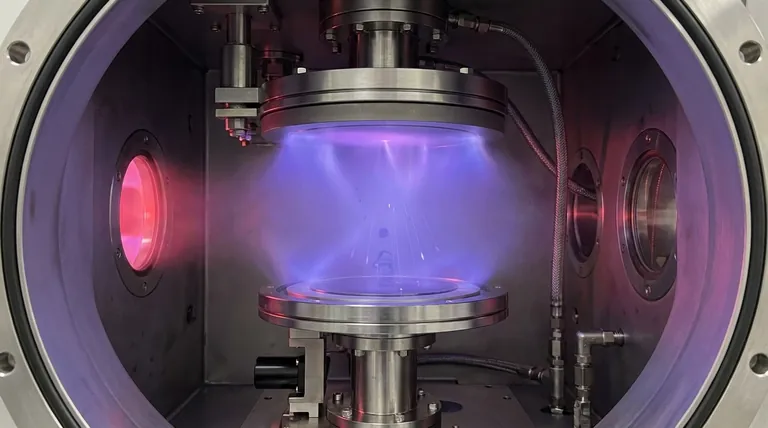

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Eletrodo Eletroquímico de Carbono Vítreo

As pessoas também perguntam

- O que é um alvo de pulverização catódica? O Projeto para Revestimentos de Filmes Finos de Alto Desempenho

- Como os nanotubos de carbono podem ser usados na indústria médica? Explorando a Entrega de Medicamentos Direcionada e Diagnósticos Avançados

- Quais são os métodos de produção de nanotubos de carbono? De Pioneiros de Laboratório a Gigantes Industriais

- Do que são feitos os filmes finos? Metais, Cerâmicas, Semicondutores e Polímeros

- Qual é a diferença entre Moissanite e diamante CVD? Um guia para escolher sua pedra preciosa perfeita

- O que é sputtering (pulverização catódica) em filmes finos? Um Guia para Deposição em Nível Atômico

- O que é um filme pulverizado? Uma Análise Aprofundada da Tecnologia de Revestimento em Nível Atômico

- Qual é a diferença entre grafeno e carbono? Tudo se resume à estrutura atômica