Em resumo, a Deposição Física de Vapor (PVD) é amplamente considerada uma tecnologia de revestimento ambientalmente limpa. Ao contrário de sua alternativa comum, a Deposição Química de Vapor (CVD), a PVD é um processo físico que não depende de precursores químicos perigosos nem produz subprodutos químicos tóxicos, tornando seu impacto ambiental direto significativamente menor.

A principal diferença é simples: a PVD é um processo de tipo mecânico que transfere um material sólido em vácuo, enquanto a CVD é um processo químico que cria um material a partir de gases reativos, introduzindo riscos de toxicidade que a PVD evita.

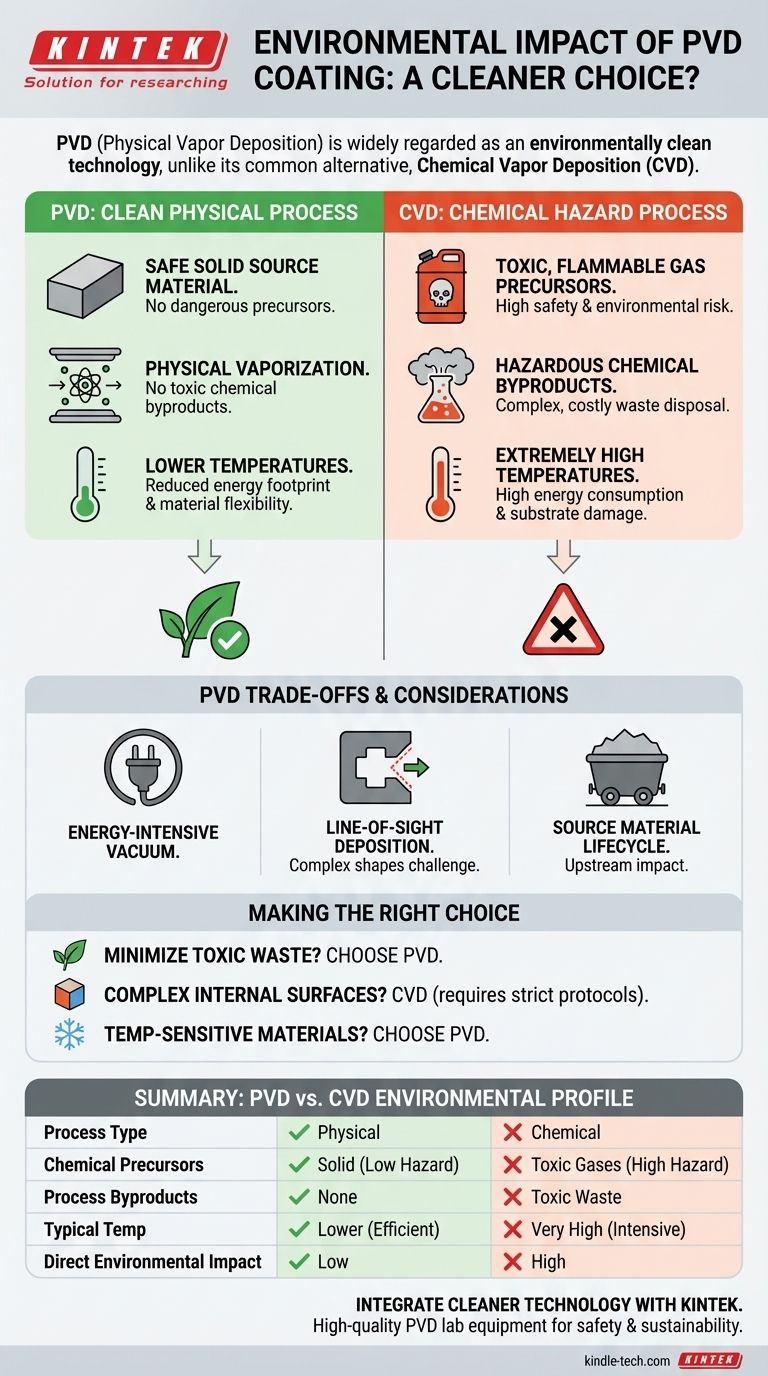

PVD vs. CVD: Uma Clara Distinção Ambiental

Para entender o perfil ambiental da PVD, é mais eficaz compará-la diretamente com a principal alternativa, a Deposição Química de Vapor (CVD). As desvantagens da CVD destacam claramente as vantagens inerentes da PVD.

O Problema dos Precursores Químicos

Os processos CVD requerem precursores químicos voláteis para fornecer o material de revestimento. Esses produtos químicos são frequentemente altamente tóxicos, inflamáveis ou pirofóricos (inflamam-se espontaneamente no ar).

O manuseio, armazenamento e uso desses materiais introduzem riscos significativos de segurança e ambientais que não estão presentes na PVD. A PVD utiliza um material de fonte sólida (como um alvo metálico), que é fisicamente vaporizado, eliminando a necessidade de gases precursores perigosos.

O Desafio dos Subprodutos Perigosos

As reações químicas no coração da CVD frequentemente produzem subprodutos tóxicos, corrosivos e ambientalmente nocivos.

Neutralizar e descartar esses resíduos perigosos é um problema complexo e custoso. Como a PVD é um processo físico — essencialmente movendo átomos de uma fonte para um substrato — ela não cria subprodutos de reação química, evitando assim todo esse fluxo de resíduos.

O Papel das Altas Temperaturas

Muitos processos CVD operam em temperaturas extremamente altas. Esse alto consumo de energia tem sua própria pegada ambiental e pode danificar substratos sensíveis ao calor, limitando as escolhas de materiais.

Embora a PVD também exija energia para criar um vácuo e vaporizar o material de origem, muitas técnicas de PVD (como a pulverização catódica) podem ser realizadas em temperaturas muito mais baixas do que os processos CVD típicos. Isso pode reduzir a pegada energética geral e expande a gama de materiais que podem ser revestidos com segurança.

Compreendendo as Trocas e Limitações

Embora a PVD seja ambientalmente favorável, nenhum processo industrial é isento de impacto. A objetividade exige o reconhecimento de seu contexto operacional e limitações.

Consumo de Energia

Criar e manter o alto vácuo necessário para a PVD é intensivo em energia. O equipamento, incluindo bombas de vácuo e as fontes de energia para vaporização (por exemplo, magnetrons de pulverização catódica ou feixes de elétrons), consome uma quantidade significativa de eletricidade.

Deposição por Linha de Visada

A maioria dos processos PVD são "linha de visada", o que significa que revestem superfícies diretamente expostas à fonte de vapor. Revestir formas tridimensionais complexas com espessura uniforme pode ser desafiador e pode exigir rotação complexa da peça.

Esta é uma limitação do processo, não uma limitação ambiental direta, mas pode tornar a CVD uma escolha necessária para certas aplicações, apesar de suas desvantagens ambientais.

Ciclo de Vida do Material Fonte

O impacto ambiental dos próprios materiais fonte deve ser considerado. A mineração, refino e fabricação dos alvos sólidos usados na PVD têm sua própria pegada ambiental a montante, embora isso seja verdade para matérias-primas em quase qualquer processo de fabricação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de revestimento exige o equilíbrio entre as necessidades de desempenho e as responsabilidades ambientais. A PVD oferece um caminho convincente para reduzir os riscos químicos diretos.

- Se o seu foco principal é minimizar resíduos tóxicos e riscos químicos: A PVD é a escolha superior, pois evita os precursores perigosos e os subprodutos corrosivos inerentes à CVD.

- Se você precisa revestir uma superfície interna complexa ou uma peça 3D com uniformidade perfeita: A CVD pode oferecer vantagens de desempenho, mas você deve estar preparado para gerenciar seus significativos protocolos ambientais e de segurança.

- Se você está trabalhando com materiais sensíveis à temperatura, como polímeros ou certas ligas: Os processos PVD de baixa temperatura fornecem uma solução de revestimento viável e mais segura onde a CVD de alta temperatura não seria uma opção.

Em última análise, escolher a PVD é frequentemente uma decisão de adotar um processo de fabricação fundamentalmente mais limpo e seguro por design.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (transferência de átomos) | Químico (reações gasosas) |

| Precursores Químicos | Alvos sólidos (baixo risco) | Gases tóxicos, inflamáveis (alto risco) |

| Subprodutos do Processo | Nenhum (sem reações químicas) | Gases residuais tóxicos, corrosivos |

| Temperatura Típica do Processo | Temperaturas mais baixas (eficiente em energia para muitos substratos) | Temperaturas muito altas (intensivo em energia) |

| Impacto Ambiental Direto | Baixo (sem manuseio ou resíduos químicos tóxicos) | Alto (requer gerenciamento de materiais perigosos) |

Pronto para integrar uma tecnologia de revestimento mais limpa e segura em seu fluxo de trabalho laboratorial?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório PVD e consumíveis de alta qualidade que o ajudam a obter revestimentos superiores, minimizando o impacto ambiental. Nossas soluções são projetadas para laboratórios que priorizam a segurança e a sustentabilidade sem comprometer o desempenho.

Entre em contato com nossos especialistas hoje para encontrar o sistema PVD ideal para sua aplicação específica e dar um passo em direção a uma fabricação mais verde.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é a diferença entre CVD e MOCVD? Precisão vs. Escalabilidade na Deposição de Filmes Finos

- Quais são as vantagens da CVD de parede fria para o crescimento de grafeno? Aquecimento de Precisão para Monocamadas de Alta Mobilidade

- Quais são os princípios da pulverização catódica RF? Um Guia para Depositar Filmes Finos Isolantes

- O que é o processo de pulverização catódica por magnetron? Um Guia para Revestimento de Filmes Finos Eficiente

- O que é o processo de crescimento epitaxial do grafeno? Desvendando a Síntese de Grafeno de Alta Qualidade e Grande Área

- Qual é a diferença entre PVD e CVD? Escolhendo o Método de Revestimento Certo para o Seu Laboratório

- Quais são as vantagens de manter uma baixa pressão de reação (2000 Pa) para filmes de BDD? Desbloqueie a Nucleação de Precisão

- Por que a maioria das ferramentas de metal duro são revestidas por CVD?