Em essência, o recozimento é um processo de tratamento térmico que fundamentalmente torna o aço mais macio, mais dúctil e mais fácil de trabalhar. Ao aquecer o aço a uma temperatura específica e depois resfriá-lo muito lentamente, o recozimento altera a microestrutura interna do metal, aliviando tensões internas e refinando sua estrutura granular.

O objetivo principal do recozimento não é criar um produto final de alta resistência, mas sim redefinir as propriedades do aço. Ele prepara o material para operações de fabricação subsequentes, como usinagem ou conformação, tornando-o o mais uniforme e livre de tensões possível.

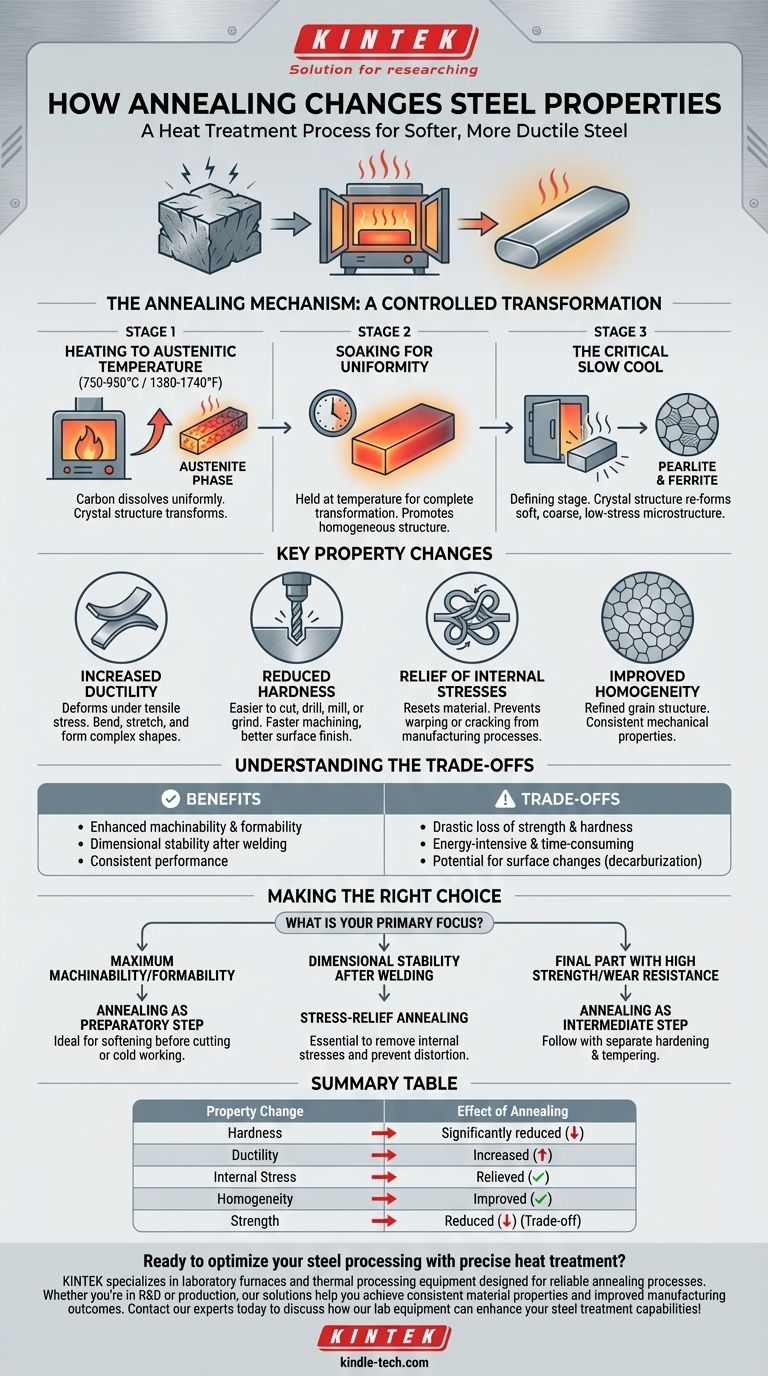

O Mecanismo de Recozimento: Uma Transformação Controlada

As mudanças nas propriedades do aço são um resultado direto de um processo de três estágios que manipula sua estrutura cristalina interna, conhecida como sua microestrutura.

Estágio 1: Aquecimento à Temperatura Austenítica

O processo começa aquecendo o aço acima de sua temperatura crítica superior (tipicamente entre 750-950°C ou 1380-1740°F, dependendo do teor de carbono). A esta temperatura, a estrutura cristalina do aço se transforma em uma fase chamada austenita, o que permite que o carbono dentro do aço se dissolva uniformemente.

Estágio 2: Manutenção para Uniformidade

O aço é então "mantido", ou seja, mantido a esta alta temperatura por uma duração específica. Isso garante que a transformação austenítica seja completa em toda a massa do componente, promovendo uma estrutura interna homogênea.

Estágio 3: O Resfriamento Lento Crítico

Este é o estágio definidor do processo de recozimento. O aço é resfriado a uma taxa muito lenta e controlada, muitas vezes simplesmente deixando-o no forno e desligando-o. Este resfriamento lento permite que a estrutura cristalina se reforme em uma microestrutura macia e grosseira, tipicamente perlita e ferrita. Esta nova estrutura tem muito baixa tensão interna e dureza.

Principais Mudanças de Propriedade no Aço Recozido

Ao refinar a microestrutura do aço, o recozimento produz várias mudanças previsíveis e altamente desejáveis em suas propriedades mecânicas.

Aumento da Ductilidade

O recozimento aumenta significativamente a capacidade do aço de se deformar sob tensão de tração, o que significa que ele pode ser dobrado, esticado ou conformado em formas complexas sem fraturar. Esta propriedade é crítica para processos como estampagem e embutimento profundo.

Redução da Dureza

O principal resultado do recozimento é uma redução drástica da dureza. Isso torna o aço muito mais fácil de cortar, furar, fresar ou retificar. O resultado são tempos de usinagem mais rápidos, menor desgaste da ferramenta e um melhor acabamento superficial.

Alívio de Tensões Internas

Processos de fabricação como fundição, soldagem ou trabalho a frio (como dobra ou laminação) introduzem tensões internas significativas no material. O recozimento atua como um reset, aliviando essas tensões e prevenindo problemas potenciais como empenamento ou rachaduras mais tarde na vida da peça.

Melhora da Homogeneidade

O processo refina a estrutura granular, tornando-a mais uniforme em todo o material. Isso garante que as propriedades mecânicas sejam consistentes em todo o componente, levando a um desempenho mais previsível.

Compreendendo as Compensações

Embora altamente benéfico, o recozimento é uma escolha estratégica que envolve claras compensações. É uma etapa preparatória, não tipicamente um tratamento final para peças que exigem alto desempenho.

Perda Drástica de Resistência

A maior compensação é a perda de resistência à tração e dureza. Uma peça recozida é macia e não é adequada para aplicações que exigem alta resistência ao desgaste ou a capacidade de suportar cargas pesadas sem tratamento térmico adicional.

Custos de Tempo e Energia

O recozimento completo, com seus longos tempos de manutenção e resfriamento extremamente lento no forno, é um processo intensivo em energia e demorado. Isso aumenta o custo geral e o tempo de produção de um componente.

Potencial para Alterações na Superfície

Se não for realizado em uma atmosfera controlada, as altas temperaturas podem fazer com que o carbono saia da superfície do aço (descarbonetação), resultando em uma camada externa macia que pode ser indesejável.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento deve ser selecionado com base nas necessidades específicas do seu processo de fabricação e na aplicação final do componente.

- Se o seu foco principal é a máxima usinabilidade ou conformabilidade: O recozimento é a etapa preparatória ideal para tornar o aço o mais macio e dúctil possível antes do corte ou trabalho a frio.

- Se o seu foco principal é garantir a estabilidade dimensional após a soldagem: Um tipo específico de recozimento, conhecido como recozimento para alívio de tensões, é essencial para remover tensões internas e prevenir futuras distorções.

- Se o seu foco principal é uma peça final com alta resistência e resistência ao desgaste: Veja o recozimento como uma etapa intermediária. Ele prepara o material para fácil usinagem, após o que a peça acabada exigirá um processo separado de endurecimento e revenimento para atingir suas propriedades finais desejadas.

Em última análise, o recozimento fornece o controle necessário para tornar o aço um material previsível e cooperativo para a fabricação.

Tabela Resumo:

| Mudança de Propriedade | Efeito do Recozimento |

|---|---|

| Dureza | Significativamente reduzida para usinagem mais fácil |

| Ductilidade | Aumentada para melhor conformabilidade |

| Tensão Interna | Aliviada para prevenir empenamento/rachaduras |

| Homogeneidade | Melhorada para propriedades consistentes |

| Resistência | Reduzida (compensação pela usinabilidade) |

Pronto para otimizar o processamento do seu aço com tratamento térmico preciso? A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico projetados para processos de recozimento confiáveis. Seja em P&D ou produção, nossas soluções ajudam você a alcançar propriedades de material consistentes e melhores resultados de fabricação. Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem aprimorar suas capacidades de tratamento de aço!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia