Em essência, a pulverização catódica por magnetron DC é um processo de revestimento baseado em vácuo que usa um poderoso campo elétrico para acelerar íons e um campo magnético inteligente para aumentar drasticamente a eficiência desse processo. Íons positivos de um plasma gasoso bombardeiam um material de origem (o "alvo"), desalojando átomos. Esses átomos então viajam e se depositam como um filme fino e altamente uniforme em um componente (o "substrato").

A característica definidora não é a própria pulverização, mas o magnetron. Ao usar um campo magnético para prender elétrons perto do alvo, o sistema cria um plasma denso e auto-sustentável que permite uma deposição muito mais rápida e controlada em pressões mais baixas do que outros métodos.

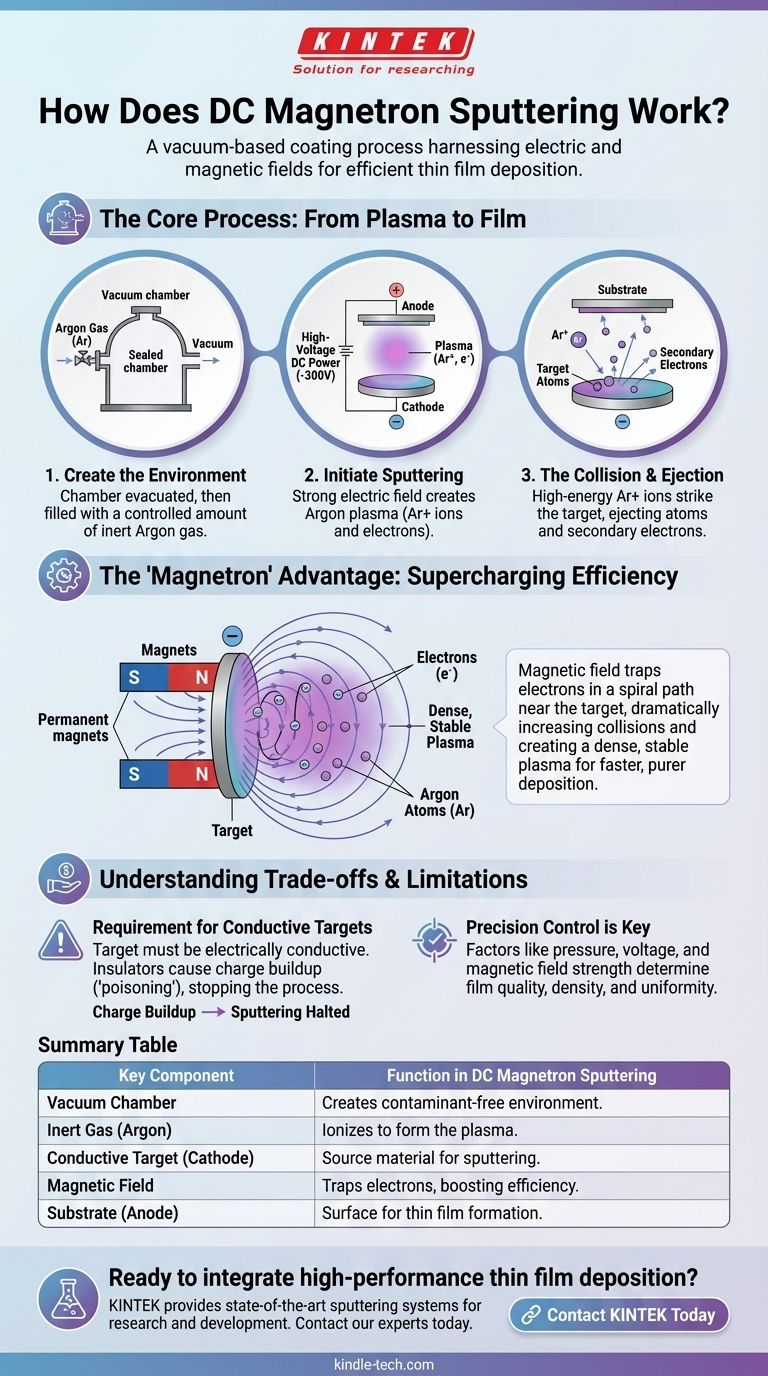

O Processo Central: Do Plasma ao Filme

Em sua essência, a pulverização catódica por magnetron é uma técnica de Deposição Física de Vapor (PVD). O objetivo é mover fisicamente átomos de um material de origem para um substrato, uma camada atômica por vez. O processo se desenrola em algumas etapas principais.

Criando o Ambiente

Todo o processo ocorre dentro de uma câmara de vácuo selada. Primeiro, a câmara é evacuada para remover ar e outros contaminantes.

Em seguida, uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente Argônio (Ar), é introduzida. Este gás não é reativo, mas servirá como fonte dos íons necessários para a pulverização.

Iniciando a Pulverização

Uma fonte de alimentação DC de alta voltagem é ativada, aplicando uma forte carga negativa (por exemplo, -300V) ao material alvo, que atua como o catodo.

As paredes da câmara e o suporte do substrato são aterrados, atuando como o anodo. Este forte campo elétrico retira elétrons dos átomos de Argônio, criando um plasma de elétrons livres e íons de Argônio carregados positivamente (Ar+).

Esses íons Ar+ carregados positivamente são agora fortemente atraídos para o alvo carregado negativamente e aceleram em direção a ele em alta velocidade.

A Colisão e Ejeção

Quando os íons Ar+ de alta energia atingem a superfície do alvo, eles transferem uma quantidade significativa de energia cinética, muito parecido com uma bola de bilhar atingindo um conjunto de bolas de bilhar.

Se a energia transferida for grande o suficiente, ela pode desalojar átomos da superfície do alvo. Essa ejeção de átomos do alvo é o evento de "pulverização". Elétrons secundários também são ejetados, o que desempenha um papel crucial.

A Vantagem do "Magnetron": Supercarregando a Eficiência

A pulverização simples funciona, mas é lenta e ineficiente. A adição de um conjunto de magnetron, tipicamente um conjunto de ímãs permanentes colocados atrás do alvo, transforma o processo.

O Papel do Campo Magnético

Os ímãs criam um campo magnético que é perpendicular ao campo elétrico diretamente na frente da superfície do alvo.

Este campo magnético tem um efeito profundo sobre os elétrons leves e carregados negativamente, mas um efeito insignificante sobre os íons de Argônio pesados e positivos.

Aprisionamento de Elétrons para Máximo Impacto

À medida que os elétrons secundários são desalojados do alvo, eles são imediatamente atraídos de volta para ele pelo campo elétrico. No entanto, o campo magnético perpendicular os força a uma trajetória espiral apertada e em loop ao longo das linhas do campo magnético.

Isso aprisiona os elétrons perto da superfície do alvo, aumentando drasticamente seu comprimento de trajetória. Em vez de escapar para o anodo, eles espiralam por um longo tempo, colidindo e ionizando muitos mais átomos de Argônio ao longo do caminho.

O Resultado: Um Plasma Denso e Estável

Este mecanismo de aprisionamento de elétrons cria um plasma muito denso e estável concentrado diretamente na frente do alvo.

Mais plasma significa que mais íons Ar+ são criados, o que leva a uma taxa muito maior de bombardeio de íons no alvo. Isso se traduz diretamente em uma taxa de pulverização mais alta e deposição de filme mais rápida. Também permite que o processo seja sustentado em pressões de gás muito mais baixas, levando a filmes de maior pureza.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica por magnetron DC não é uma solução universal. Seu princípio de funcionamento cria uma restrição crítica.

A Exigência de Alvos Condutores

O processo depende de uma voltagem DC, que requer um fluxo constante de corrente elétrica. Isso significa que o material alvo deve ser eletricamente condutor.

Se você tentar pulverizar um material isolante (dielétrico) como uma cerâmica, a carga positiva dos íons Ar+ bombardeadores se acumularia rapidamente na superfície do alvo. Esse acúmulo de carga, conhecido como "envenenamento do alvo", neutralizaria a voltagem negativa e interromperia completamente o processo de pulverização.

A Necessidade de Controle Preciso

A qualidade do filme final — sua espessura, densidade e uniformidade — é altamente dependente dos parâmetros do processo.

Fatores como a pressão do gás, a voltagem aplicada ao alvo e a força do campo magnético devem ser meticulosamente controlados para obter resultados repetíveis e de alta qualidade. Esse controle, no entanto, é o que torna a tecnologia tão adequada para a fabricação em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo permite selecionar a ferramenta certa para o seu desafio de engenharia.

- Se o seu foco principal é a deposição de alta velocidade de metais ou outros materiais condutores: A pulverização catódica por magnetron DC é uma escolha padrão da indústria, valorizada por suas altas taxas, estabilidade e controle.

- Se o seu foco principal é a deposição de filmes isolantes como óxidos ou nitretos: Você deve usar uma técnica diferente, mais comumente a pulverização por RF (Radiofrequência), que alterna a voltagem para evitar o acúmulo de carga no alvo.

- Se o seu foco principal é a escalabilidade e a repetibilidade do processo para fabricação: O controle e a eficiência oferecidos pelo plasma aprimorado por magnetron tornam esta uma tecnologia extremamente confiável e escalável.

Em última análise, a capacidade do campo magnético de confinar o plasma é a inovação chave que torna a pulverização catódica por magnetron DC uma tecnologia fundamental na eletrônica moderna, óptica e ciência dos materiais.

Tabela Resumo:

| Componente Chave | Função na Pulverização Catódica por Magnetron DC |

|---|---|

| Câmara de Vácuo | Cria um ambiente livre de contaminantes para o processo. |

| Gás Inerte (Argônio) | Ioniza para formar o plasma que bombardeia o alvo. |

| Alvo Condutor (Catodo) | Material de origem; átomos são pulverizados de sua superfície. |

| Campo Magnético | Aprisiona elétrons para criar um plasma denso, aumentando a eficiência. |

| Substrato (Anodo) | A superfície onde os átomos pulverizados formam um filme fino. |

Pronto para integrar a deposição de filmes finos de alto desempenho em seu laboratório?

A pulverização catódica por magnetron DC é ideal para revestir eficientemente substratos com materiais condutores como metais. A KINTEK é especializada no fornecimento de equipamentos de laboratório de última geração, incluindo sistemas de pulverização, para atender às necessidades precisas de laboratórios de pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções confiáveis de pulverização podem aprimorar seus projetos de ciência dos materiais e acelerar seu tempo de lançamento no mercado.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a diferença entre isolado de CBD e destilado de CBD? Pureza vs. Efeito Entourage Explicado

- Quais são as vantagens da análise por FRX? Alcance Precisão Superior com a Preparação de Pastilhas Prensadas

- Quais são as preocupações de segurança da energia de biomassa? Riscos para a Saúde e o Meio Ambiente Explicados

- O que torna os congeladores de Ultra-Baixa Temperatura energeticamente eficientes? Principais Estratégias de Design e Operacionais

- Quais são as variáveis no processo de sinterização? Temperatura Mestra, Tempo e Atmosfera para Resultados Perfeitos

- Como um agitador de laboratório influencia a qualidade do produto MOF? Domine a precisão na síntese não solvotérmica

- Quais faixas de temperatura estão tipicamente associadas a freezers de temperatura ultrabaixa? Preservar Amostras de -40°C a -86°C

- Por que o derretimento requer energia? Desvende a Ciência do Calor Latente e das Mudanças de Fase