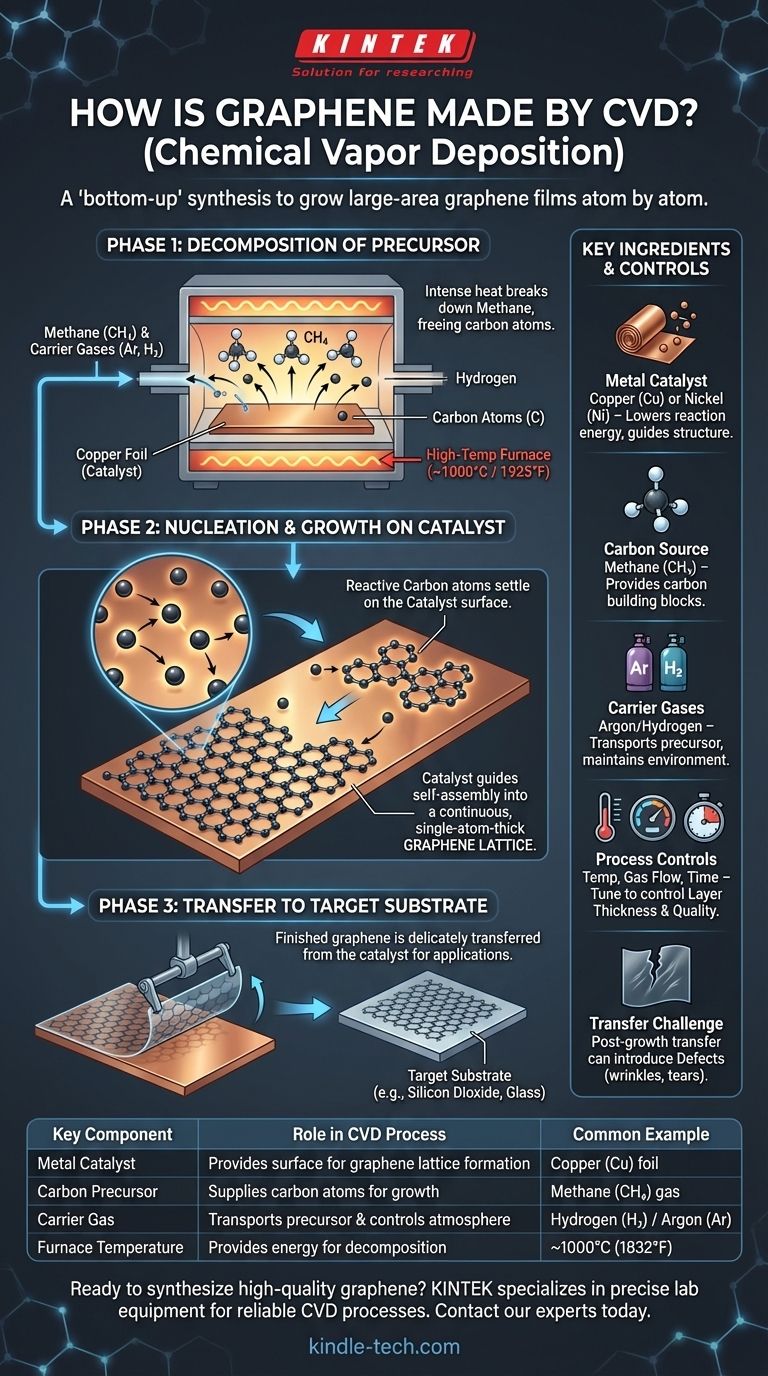

Para criar grafeno via Deposição Química de Vapor (CVD), um substrato metálico, como uma folha de cobre, é colocado dentro de um forno de alta temperatura, tipicamente em torno de 1000°C. Um gás contendo carbono, na maioria das vezes metano, é então introduzido na câmara. O calor intenso decompõe esse gás, liberando átomos de carbono que se depositam na superfície do catalisador metálico, auto-organizando-se em uma folha contínua de grafeno com espessura de um único átomo.

A Deposição Química de Vapor é um método de síntese "bottom-up" que efetivamente "cresce" um filme de grafeno de grande área átomo por átomo. O processo depende da decomposição térmica de um gás de carbono sobre uma superfície metálica catalítica, sendo o controle preciso do ambiente a chave para produzir um filme uniforme e de alta qualidade.

Os Fundamentos do Processo CVD

Para entender como o CVD funciona, é melhor pensar nele como um projeto de construção controlado em escala atômica. É uma abordagem "bottom-up", o que significa que você está construindo o material a partir de seus componentes atômicos fundamentais, e não esculpindo-o de um bloco maior.

Os Ingredientes Chave para o Crescimento do Grafeno

O sucesso do processo CVD depende de quatro componentes críticos trabalhando em conjunto dentro de um reator especializado.

- Substrato Metálico (Catalisador): Uma folha de metal, tipicamente cobre (Cu) ou níquel (Ni), atua como a base. Seu papel principal é ser um catalisador, diminuindo a energia necessária para a reação e fornecendo uma superfície ideal para os átomos de carbono se organizarem na estrutura do grafeno.

- Fonte de Carbono (Precursor): Este é o material "bloco de construção". Um gás hidrocarboneto, mais comumente metano (CH4), é usado porque se decompõe facilmente em altas temperaturas para fornecer os átomos de carbono necessários.

- Gases Carreadores: Gases inertes como Argônio (Ar) ou gases reativos como Hidrogênio (H2) são usados. Eles ajudam a transportar o gás precursor para a câmara de reação e a manter um ambiente atmosférico controlado.

- Ambiente de Alta Temperatura: Todo o processo ocorre em um forno a temperaturas extremas, frequentemente em torno de 1000°C (1925°F). Este calor é essencial para fornecer a energia necessária para quebrar as ligações químicas no gás precursor.

Uma Análise Passo a Passo da Síntese de Grafeno

A criação de um filme de grafeno pode ser dividida em duas fases principais: a decomposição da fonte de carbono e a formação da rede de grafeno.

Fase 1: Decomposição do Precursor

O processo começa aquecendo o substrato metálico dentro do forno. Uma vez atingida a temperatura alvo, o metano e os gases carreadores são introduzidos na câmara.

O calor intenso desencadeia a pirólise, fazendo com que as moléculas de metano (CH4) se decomponham. Esta reação química as quebra em seus constituintes átomos de carbono (C) e hidrogênio.

Fase 2: Nucleação e Crescimento no Catalisador

Os átomos de carbono liberados são agora altamente reativos e móveis na superfície metálica quente. Eles começam a se ligar ao substrato de cobre e, mais importante, uns aos outros.

É aqui que a natureza catalítica do cobre é crucial. Ele guia os átomos de carbono para se organizarem na rede hexagonal estável, semelhante a um favo de mel, que define o grafeno. Esse crescimento começa em múltiplos pontos, formando pequenas "ilhas" de grafeno que se expandem e eventualmente se fundem em um filme contínuo, com espessura de um único átomo, cobrindo o substrato.

Fase 3: Transferência para um Substrato Alvo

Uma vez que o filme de grafeno tenha crescido, o sistema é resfriado. No entanto, o grafeno ainda está na folha de metal onde foi cultivado. Para a maioria das aplicações eletrônicas ou ópticas, ele deve ser movido.

Isso envolve um delicado processo de transferência, onde a folha de grafeno é cuidadosamente retirada da folha de cobre e colocada em um substrato diferente, não condutor, como dióxido de silício ou vidro.

Compreendendo as Compensações e Controles

Embora o CVD seja um método poderoso para produzir grafeno de grande área, é um processo com variáveis críticas e desafios inerentes que determinam a qualidade do produto final.

Controlando a Espessura da Camada

O número de camadas de grafeno (por exemplo, camada única vs. bicamada) não é aleatório. É controlado ajustando cuidadosamente os parâmetros do processo. Fatores como a taxa de fluxo de gás, a temperatura de reação e a duração da exposição à fonte de carbono influenciam a espessura final.

O Desafio da Transferência

O processo de transferência pós-crescimento é a principal fonte de defeitos no grafeno CVD. Rugas, rasgos e resíduos químicos da transferência podem ser introduzidos no filme, comprometendo sua estrutura intocada e suas propriedades eletrônicas excepcionais. Um processo de crescimento perfeito pode ser comprometido por uma transferência inadequada.

O Impacto do Substrato

A escolha do catalisador metálico é significativa. O cobre é a escolha mais comum para produzir grafeno de camada única de alta qualidade. Outros substratos, como o níquel, possuem propriedades diferentes que podem levar ao crescimento de grafeno multicamadas. A natureza do substrato impacta diretamente o mecanismo de crescimento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo CVD permite adaptar sua abordagem com base no resultado desejado.

- Se o seu foco principal são filmes uniformes de grande área: O CVD é o método padrão da indústria precisamente porque se destaca na produção de folhas contínuas de grafeno em grandes áreas, muito além do que é possível com outras técnicas.

- Se o seu foco principal é a qualidade eletrônica máxima: Sua atenção deve estar em aperfeiçoar o processo de transferência pós-crescimento, pois este é o passo mais propenso a introduzir defeitos que limitam o desempenho.

- Se o seu foco principal é o controle e a repetibilidade do processo: Dominar a interação precisa entre temperatura, taxas de fluxo de gás e tempo de crescimento é a chave para ajustar de forma confiável as propriedades do seu grafeno, como o número de camadas.

Ao compreender essas etapas fundamentais e alavancas de controle, você pode aproveitar efetivamente o processo CVD para criar grafeno de alta qualidade para a ciência avançada de materiais e engenharia de dispositivos de próxima geração.

Tabela Resumo:

| Componente Chave | Papel no Processo CVD | Exemplo Comum |

|---|---|---|

| Catalisador Metálico | Fornece superfície para átomos de carbono formarem a rede de grafeno | Folha de Cobre (Cu) |

| Precursor de Carbono | Fornece átomos de carbono para o crescimento do grafeno | Gás Metano (CH₄) |

| Gás Carreador | Transporta o precursor e controla a atmosfera | Hidrogênio (H₂) / Argônio (Ar) |

| Temperatura do Forno | Fornece energia para a decomposição do precursor | ~1000°C (1832°F) |

Pronto para sintetizar grafeno de alta qualidade em seu laboratório? A KINTEK é especialista em equipamentos de laboratório precisos e consumíveis necessários para processos CVD confiáveis. De fornos de alta temperatura a substratos catalíticos, nossas soluções ajudam você a obter filmes de grafeno uniformes e de grande área com controle excepcional. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua pesquisa e desenvolvimento de materiais avançados.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão