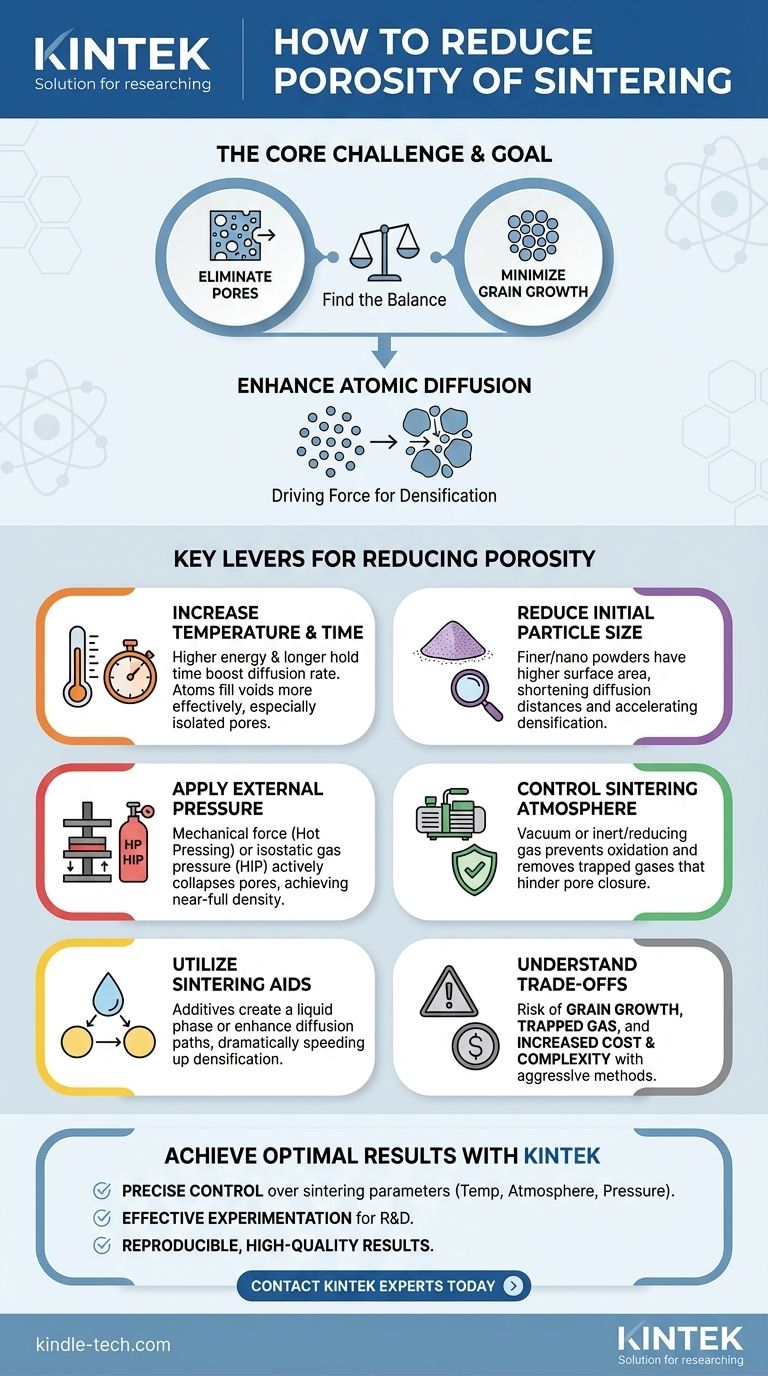

Em sua essência, a redução da porosidade em um componente sinterizado é alcançada aprimorando os mecanismos de difusão que impulsionam o transporte de material para eliminar vazios. Isso é realizado principalmente aumentando a temperatura e o tempo de sinterização, usando pós de partida mais finos, aplicando pressão externa e controlando cuidadosamente a atmosfera de sinterização.

O desafio central da sinterização não é apenas eliminar os poros, mas fazê-lo sem causar crescimento excessivo de grãos, o que pode comprometer as propriedades mecânicas finais do material. A verdadeira otimização reside em encontrar o equilíbrio certo entre esses fenômenos concorrentes para sua aplicação específica.

Os Fundamentos da Densificação

A sinterização é um processo térmico para compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação. O objetivo é a densificação: a redução do volume de poros.

O Processo de Sinterização e a Porosidade

A sinterização ocorre tipicamente em três estágios sobrepostos. No estágio inicial, as partículas formam "pescoços" e começam a se ligar. No estágio intermediário, esses pescoços crescem e os poros formam uma rede interconectada de canais.

No estágio final e crítico, os canais de poros se fecham, criando poros isolados e fechados. Eliminar esses poros finais e isolados é a parte mais desafiadora para alcançar a densidade total.

A Força Motriz: Difusão Atômica

O mecanismo fundamental que fecha os poros é a difusão atômica. Os átomos se movem de áreas de alto potencial químico (as superfícies das partículas) para áreas de baixo potencial químico (os pescoços e poros), preenchendo gradualmente o espaço vazio.

Taxas mais altas de difusão levam diretamente a uma densificação mais eficaz e rápida. A chave para reduzir a porosidade é criar condições que maximizem esse movimento atômico.

Alavancas Chave para Reduzir a Porosidade

Para reduzir eficazmente a porosidade, você deve manipular as variáveis do processo que influenciam diretamente a difusão atômica e o transporte de material.

Aumentar a Temperatura de Sinterização

A temperatura é a alavanca mais poderosa que você pode acionar. A taxa de difusão atômica aumenta exponencialmente com a temperatura. Uma temperatura de sinterização mais alta fornece aos átomos significativamente mais energia para se mover e preencher os vazios entre as partículas.

Estender o Tempo de Sinterização

O tempo é o segundo parâmetro principal. Um tempo de permanência mais longo na temperatura máxima de sinterização permite que o processo lento de difusão continue, dando aos átomos mais oportunidade de migrar e fechar os poros restantes, particularmente os isolados no estágio final da sinterização.

Reduzir o Tamanho Inicial da Partícula

O uso de pós de partida mais finos, ou mesmo de tamanho nano, acelera drasticamente a densificação. Partículas menores têm uma relação superfície-volume muito maior, o que aumenta a força motriz termodinâmica para a sinterização. As distâncias de difusão necessárias para fechar os poros também são muito mais curtas.

Aplicar Pressão Externa

Para aplicações que exigem densidade quase total, a sinterização assistida por pressão é o método mais eficaz. A aplicação de pressão externa fornece uma força mecânica que complementa a difusão, colapsando ativamente os poros.

- Prensagem a Quente (HP): A pressão uniaxial é aplicada ao pó em um molde à temperatura de sinterização.

- Prensagem Isostática a Quente (HIP): A pressão isostática (uniforme) do gás é aplicada ao componente em alta temperatura. O HIP é excepcionalmente eficaz na eliminação dos poros finais e fechados que são difíceis de remover com a sinterização convencional.

Controlar a Atmosfera de Sinterização

A atmosfera do forno é crítica. Uma atmosfera oxidante pode formar camadas de óxido nas superfícies das partículas, que atuam como barreiras de difusão e dificultam severamente a densificação.

O uso de vácuo ou uma atmosfera inerte/redutora (como hidrogênio ou argônio) evita a oxidação e pode ajudar a remover gases presos dentro dos poros, permitindo que eles se fechem.

Utilizar Auxiliares de Sinterização

Auxiliares de sinterização são pequenas quantidades de aditivos que podem aprimorar drasticamente a densificação.

- Sinterização em Fase Líquida: O aditivo derrete abaixo da temperatura de sinterização do material da matriz, criando uma fase líquida. Este líquido puxa as partículas juntas através da força capilar e fornece um caminho de difusão rápido, acelerando a densificação.

- Auxiliares de Sinterização em Estado Sólido: Estes aditivos aprimoram a difusão ao longo dos contornos de grão ou estruturas de rede sem formar um líquido.

Compreendendo as Compensações (Trade-offs)

Alcançar baixa porosidade não é isento de desafios. Os métodos mais agressivos para a densificação geralmente vêm com compensações significativas.

O Risco de Crescimento de Grão

As mesmas condições que reduzem a porosidade — altas temperaturas e longos tempos — também promovem o crescimento de grão. À medida que grãos pequenos são consumidos por grãos maiores, o tamanho médio do grão aumenta.

Isso é frequentemente indesejável, pois materiais de grão fino geralmente exibem resistência e dureza superiores (conforme descrito pela relação Hall-Petch). O objetivo é frequentemente encontrar uma "janela de sinterização" que maximize a densidade minimizando o crescimento de grão.

O Problema do Gás Preso

Se a densificação na superfície ocorrer muito rapidamente, ela pode fechar os canais de poros e prender gás atmosférico dentro do material. Uma vez que um poro é fechado e contém gás pressurizado, torna-se quase impossível de eliminar apenas por difusão.

É aqui que o HIP é particularmente valioso, pois a alta pressão externa pode superar a pressão interna do gás e forçar o poro a colapsar.

Custo e Complexidade

Embora altamente eficazes, as técnicas assistidas por pressão, como o HIP, são significativamente mais caras e complexas do que a sinterização convencional sem pressão. O equipamento é especializado e os tempos de ciclo podem ser longos, tornando-o inadequado para peças de alto volume e baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para redução de porosidade deve ser ditada pelo seu material, orçamento e requisitos de desempenho.

- Se o seu foco principal é maximizar a densidade para desempenho crítico: A sinterização assistida por pressão, particularmente o HIP como etapa pós-sinterização, é o caminho mais confiável para atingir densidades acima de 99,5%.

- Se o seu foco principal é equilibrar custo e desempenho: Comece otimizando a sinterização convencional. Use o pó de partida mais fino e prático e ajuste sistematicamente a temperatura e o tempo para minimizar a porosidade sem causar crescimento excessivo de grão.

- Se você está lutando com um material de difícil sinterização (por exemplo, cerâmicas covalentes): Investigue técnicas especializadas como auxiliares de sinterização em fase líquida ou sinterização por plasma de faísca (SPS), que usa corrente elétrica para aquecer rapidamente o material.

Ao entender esses princípios, você pode passar de simplesmente seguir uma receita para projetar inteligentemente a microestrutura do seu material para um desempenho ideal.

Tabela de Resumo:

| Método | Benefício Chave | Consideração Chave |

|---|---|---|

| Aumentar Temperatura/Tempo | Maximiza a difusão atômica | Risco de crescimento excessivo de grão |

| Usar Pós Mais Finos | Distâncias de difusão mais curtas, maior força motriz | Pode aumentar o custo e a complexidade de manuseio |

| Aplicar Pressão Externa (HP/HIP) | Colapsa ativamente os poros, atinge densidade quase total | Aumento significativo no custo e complexidade do equipamento |

| Controlar a Atmosfera | Previne oxidação, auxilia na remoção de poros | Requer capacidades de forno especializadas |

| Utilizar Auxiliares de Sinterização | Aprimora caminhos de difusão (fase líquida) ou taxas | Pode alterar a composição/propriedades finais do material |

Alcance Resultados de Sinterização Ótimos com a KINTEK

Com dificuldades para equilibrar a redução da porosidade com o crescimento de grão e o custo? O equipamento de laboratório certo é crucial para o controle preciso da temperatura, atmosfera e pressão durante seu processo de sinterização.

A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para atender às exigências rigorosas de pesquisa e desenvolvimento de materiais. Nossas soluções ajudam você a:

- Controlar com precisão os parâmetros de sinterização para encontrar o equilíbrio perfeito entre densidade e microestrutura.

- Experimentar efetivamente com diferentes atmosferas e técnicas.

- Alcançar resultados reprodutíveis e de alta qualidade para P&D e produção em pequena escala.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de sinterização. Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir o equipamento ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?