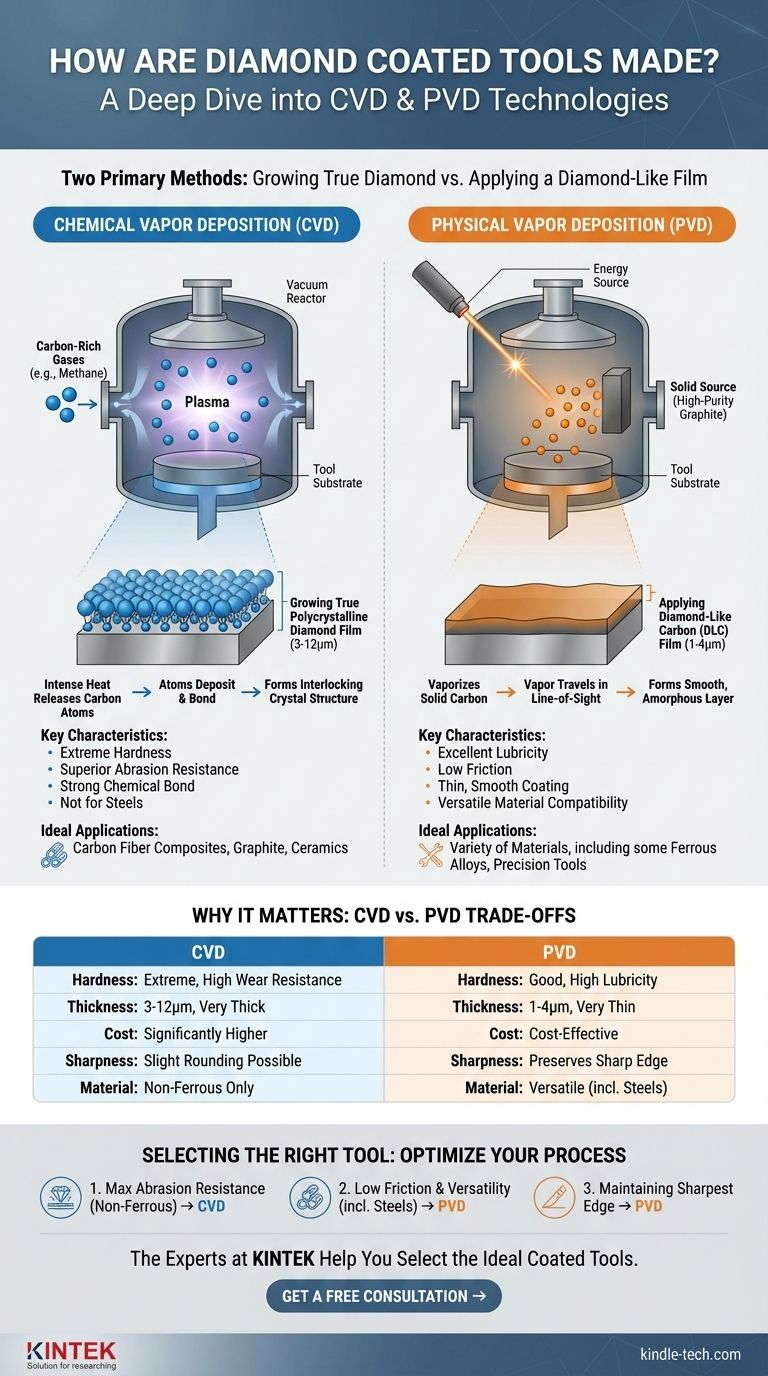

Em resumo, as ferramentas com revestimento de diamante são feitas usando um de dois métodos principais: Deposição Química de Vapor (CVD) ou Deposição Física de Vapor (PVD). O processo CVD literalmente faz crescer um filme de diamante verdadeiro e policristalino diretamente na superfície da ferramenta. Em contraste, o processo PVD aplica um filme de Carbono Tipo Diamante (DLC) amorfo, que imita as propriedades do diamante, mas carece de sua estrutura cristalina.

A distinção crítica reside no produto final: a Deposição Química de Vapor (CVD) cria uma camada espessa e excepcionalmente dura de diamante real para resistência extrema à abrasão, enquanto a Deposição Física de Vapor (PVD) aplica um filme mais fino, mais liso e semelhante ao diamante, valorizado por seu baixo atrito e versatilidade.

Os Dois Caminhos para um Revestimento de Diamante

Compreender o processo de fabricação é crucial porque ele dita o desempenho da ferramenta, a aplicação ideal e o custo. Os termos "revestimento de diamante" e "revestimento tipo diamante" são frequentemente usados de forma intercambiável, mas resultam de tecnologias fundamentalmente diferentes.

Deposição Química de Vapor (CVD): Crescendo Diamante Verdadeiro

No processo CVD, as ferramentas, tipicamente feitas de carboneto de tungstênio, são colocadas dentro de um reator a vácuo de alta temperatura.

Gases ricos em carbono, como o metano, são introduzidos na câmara. O calor intenso decompõe esses gases, liberando átomos de carbono.

Esses átomos de carbono então se depositam na superfície da ferramenta, ligando-se uns aos outros e ao substrato de carboneto para formar um filme de diamante policristalino genuíno e interligado.

Deposição Física de Vapor (PVD): Aplicando um Filme Tipo Diamante

O processo PVD também ocorre a vácuo, mas opera de forma diferente. Em vez de um gás, ele começa com uma fonte sólida de grafite de alta pureza (uma forma de carbono).

Este carbono sólido é vaporizado por uma fonte de energia, como um arco ou um laser, e o carbono vaporizado viaja em um caminho de linha de visão para revestir a ferramenta.

O resultado é um filme muito fino, denso e liso de Carbono Tipo Diamante (DLC). Este revestimento é amorfo, o que significa que seus átomos carecem da estrutura rígida e cristalina do diamante verdadeiro, mas ainda possui notável dureza e lubricidade.

Por Que o Método de Fabricação Importa

A diferença entre o crescimento de uma estrutura cristalina (CVD) e a deposição de uma estrutura amorfa (PVD) tem consequências diretas para o desempenho da ferramenta.

Dureza e Resistência ao Desgaste

O diamante CVD é significativamente mais duro e resistente ao desgaste do que qualquer revestimento PVD. Sua verdadeira estrutura de diamante o torna a escolha definitiva para usinagem de materiais não ferrosos altamente abrasivos, como compósitos de fibra de carbono, grafite e alumínio com alto teor de silício.

Espessura e Aderência do Revestimento

Os revestimentos CVD são geralmente muito mais espessos (tipicamente de 3 a 12 mícrons) e formam uma ligação química incrivelmente forte com o substrato de carboneto, tornando-os altamente resistentes ao lascamento.

Os revestimentos PVD (DLC) são muito mais finos (tipicamente de 1 a 4 mícrons). Isso pode ser uma vantagem, pois preserva melhor o gume afiado original da ferramenta.

Compreendendo as Desvantagens

A escolha entre essas tecnologias não é sobre qual é "melhor" no geral, mas qual é a correta para uma tarefa específica. Cada processo envolve compromissos claros.

O Fator Custo

O processo CVD é mais complexo, demorado e intensivo em energia. Consequentemente, as ferramentas de diamante CVD são significativamente mais caras do que as ferramentas com revestimento PVD (DLC).

Impacto na Nitidez da Ferramenta

As altas temperaturas exigidas para o processo CVD podem causar um arredondamento ou embotamento muito leve de um gume extremamente afiado. Para aplicações onde o gume mais afiado é primordial, o processo PVD de baixa temperatura geralmente tem uma vantagem.

Compatibilidade de Materiais

O diamante verdadeiro reage quimicamente com o ferro em altas temperaturas, causando falha rápida da ferramenta. Portanto, as ferramentas de diamante CVD não podem ser usadas para usinar aços. Os revestimentos PVD (DLC), no entanto, são frequentemente formulados para funcionar eficazmente em uma ampla gama de materiais, incluindo algumas ligas ferrosas.

Selecionando a Ferramenta Certa para o Trabalho

Sua escolha deve ser sempre impulsionada pelo seu material e pelo seu objetivo principal de desempenho.

- Se o seu foco principal é a máxima resistência ao desgaste para usinagem de materiais não ferrosos abrasivos (compósitos, grafite, cerâmica): as ferramentas de diamante CVD proporcionam a vida útil mais longa e o melhor desempenho.

- Se o seu foco principal é reduzir o atrito e o desgaste moderado em uma variedade de materiais, incluindo alguns aços: um revestimento PVD (DLC) oferece uma solução versátil e econômica.

- Se o seu foco principal é manter o gume mais afiado possível em uma ferramenta de precisão: a natureza fina e lisa de um revestimento PVD (DLC) é frequentemente a escolha superior.

Em última análise, entender como uma ferramenta é feita é a chave para liberar seu desempenho pretendido em sua aplicação específica.

Tabela Resumo:

| Método de Fabricação | Tipo de Revestimento | Características Principais | Ideal Para |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Diamante Policristalino Verdadeiro | Dureza extrema, revestimento espesso (3-12µm), resistência superior à abrasão | Usinagem de materiais não ferrosos abrasivos (ex: compósitos, grafite, cerâmica) |

| Deposição Física de Vapor (PVD) | Carbono Tipo Diamante (DLC) | Excelente lubricidade, revestimento fino (1-4µm), versátil, econômico | Redução de atrito em uma variedade de materiais, incluindo alguns aços |

Otimize Seu Processo de Usinagem com o Revestimento Certo

A escolha entre revestimentos de diamante CVD e PVD é crítica para maximizar a vida útil e o desempenho da ferramenta em sua aplicação específica. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório para análise e processamento avançado de materiais. Podemos ajudá-lo a selecionar as ferramentas revestidas ideais para suas necessidades, seja a máxima resistência ao desgaste do diamante CVD ou as propriedades versáteis de baixo atrito do DLC PVD.

Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aumentar a eficiência e os resultados do seu laboratório.

Obtenha uma Consulta Gratuita →

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como definimos um filme fino? Desvendando o Poder dos Materiais em Escala Nanométrica

- Qual é o trabalho do método de deposição química a vapor? Um Guia para Construir Filmes Finos de Alto Desempenho

- Qual é a função principal da câmara de sublimação em CVD de TaC? Domínio da Vaporização e Estabilidade do Precursor

- Qual a espessura de um alvo de pulverização catódica? Um guia para especificar a espessura certa para o seu processo

- Como o controle de temperatura em uma câmara de reação CVD afeta o crescimento de nanotubos de carbono? Principais impulsionadores para CNTs de alto rendimento

- Qual é a função do equipamento de deposição química em fase vapor (CVD)? Crescimento de Precisão para Eletrodos BDD

- Como uma válvula de agulha contribui para o controle do fluxo de precursores em um sistema ALD? Revestimento em Pó de Precisão Explicado

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista