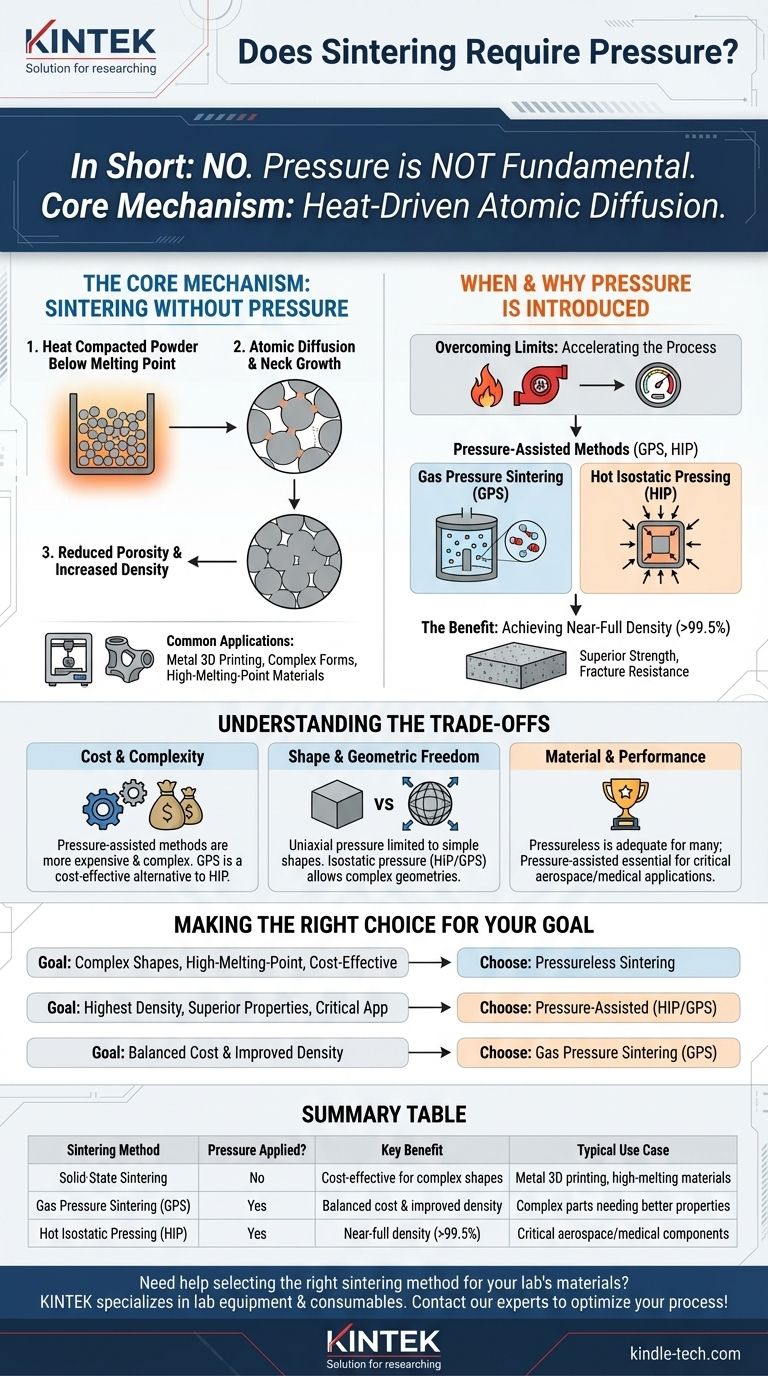

Em resumo, não—a pressão não é um requisito fundamental para todos os processos de sinterização. O mecanismo central da sinterização baseia-se no calor para ligar as partículas abaixo do seu ponto de fusão. No entanto, a adição de pressão é uma técnica comum e poderosa usada em métodos específicos para alcançar maior densidade e propriedades superiores do material.

A sinterização é fundamentalmente um processo térmico onde o calor impulsiona a difusão atómica para fundir as partículas. Pense no calor como o motor que torna a sinterização possível, enquanto a pressão atua como um turbocompressor—nem sempre é necessária, mas é adicionada para acelerar significativamente o processo e melhorar o resultado final.

O Mecanismo Central: Sinterização Sem Pressão

Difusão Atómica Impulsionada pelo Calor

No seu nível mais básico, a sinterização funciona aquecendo um pó compactado a uma temperatura elevada, mas que permanece abaixo do ponto de fusão do material.

Nesta temperatura elevada, os átomos nos pontos de contacto das partículas individuais tornam-se altamente móveis. Eles começam a difundir-se através das fronteiras, formando e fazendo crescer "pescoços" sólidos entre as partículas que as fundem numa massa única e coerente.

O Objetivo de Reduzir a Porosidade

Este processo de migração atómica preenche naturalmente os vazios (ou poros) que existem entre as partículas soltas.

À medida que os pescoços crescem e as partículas se aproximam, a porosidade geral do objeto diminui, e a sua densidade e resistência mecânica aumentam. Este é um objetivo principal da sinterização.

Aplicações Comuns

Este método sem pressão, frequentemente chamado de sinterização em estado sólido, é amplamente utilizado. É comum em aplicações como a impressão 3D de metais para criar formas personalizadas complexas e para materiais com pontos de fusão extremamente altos onde a fusão é impraticável.

Quando e Por Que a Pressão é Introduzida

Superando os Limites Apenas com Calor

Embora eficaz, depender apenas do calor pode ser um processo lento. Também pode deixar porosidade residual, impedindo que a peça atinja a sua densidade teórica máxima e resistência ótima.

Para superar estas limitações, a pressão pode ser aplicada simultaneamente com o calor.

Métodos de Sinterização Assistida por Pressão

Métodos como a Sinterização por Pressão de Gás (GPS) e a Prensagem Isostática a Quente (HIP) usam pressão externa para forçar fisicamente as partículas a um contacto mais próximo.

Esta força aplicada acelera dramaticamente o processo de difusão e é muito mais eficaz a colapsar e eliminar os poros internos dentro do material.

O Benefício: Atingir Densidade Quase Total

A combinação de calor elevado e pressão elevada permite aos fabricantes criar peças que são quase completamente densas (frequentemente >99,5%). Estas peças exibem propriedades mecânicas significativamente melhoradas, como resistência e resistência à fratura, em comparação com as suas congéneres sinterizadas sem pressão.

Compreender as Trocas

Custo e Complexidade

A principal troca é o custo. O equipamento para sinterização assistida por pressão, especialmente a Prensagem Isostática a Quente, é significativamente mais caro e complexo de operar do que um forno padrão usado para sinterização sem pressão.

Como as referências indicam, o GPS pode ser uma alternativa mais económica ao processo HIP, mais exigente, para certas aplicações.

Liberdade de Forma e Geometria

Algumas técnicas assistidas por pressão podem ter limitações. Por exemplo, a prensagem a quente uniaxial (aplicando pressão a partir de uma direção) é limitada a formas simples.

No entanto, métodos como GPS e HIP, que aplicam pressão uniformemente a partir de todas as direções (isostaticamente), têm virtualmente nenhuma limitação de forma e são excelentes para geometrias complexas.

Requisitos de Material e Desempenho

A escolha depende sempre dos requisitos de utilização final. Para muitos componentes, as propriedades alcançadas através da sinterização sem pressão são perfeitamente adequadas. Para aplicações críticas de alto desempenho em aeroespacial ou implantes médicos, a densidade superior da sinterização assistida por pressão é inegociável.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar pressão depende inteiramente do resultado desejado para a sua peça.

- Se o seu foco principal é criar formas complexas ou trabalhar com metais de alto ponto de fusão sem necessitar do desempenho máximo: A sinterização sem pressão é frequentemente o caminho mais direto e económico.

- Se o seu foco principal é atingir a maior densidade possível e propriedades mecânicas superiores para uma aplicação crítica: Um método assistido por pressão como HIP ou GPS é a escolha necessária.

- Se o seu foco principal é equilibrar custo com densidade melhorada para peças complexas: A Sinterização por Pressão de Gás (GPS) apresenta uma forte solução intermédia.

Compreender esta distinção entre fusão impulsionada pelo calor e densificação assistida por pressão permite-lhe selecionar o caminho de fabrico preciso para o seu material específico e objetivos de desempenho.

Tabela de Resumo:

| Método de Sinterização | Pressão Aplicada? | Benefício Principal | Caso de Uso Típico |

|---|---|---|---|

| Sinterização em Estado Sólido | Não | Económica para formas complexas | Impressão 3D de metal, materiais de alto ponto de fusão |

| Sinterização por Pressão de Gás (GPS) | Sim | Custo equilibrado e densidade melhorada | Peças complexas que necessitam de melhores propriedades |

| Prensagem Isostática a Quente (HIP) | Sim | Densidade quase total (>99,5%) | Componentes críticos aeroespaciais/médicos |

Precisa de ajuda para selecionar o método de sinterização certo para os materiais do seu laboratório? A KINTEK especializa-se em equipamentos e consumíveis de laboratório, oferecendo soluções que equilibram custo, complexidade e desempenho—quer necessite de sinterização assistida por pressão para densidade máxima ou fornos padrão para formas complexas. Contacte os nossos especialistas hoje para otimizar o seu processo de sinterização e alcançar os seus objetivos de material!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

As pessoas também perguntam

- Como um Forno de Prensagem a Quente aborda a densificação de h-BN? Domine a Sinterização de Cerâmica de Alta Densidade

- A sinterização por plasma de faísca é uma sinterização por plasma? Descubra a Verdade Sobre SPS e Suas Vantagens

- Quais são os benefícios de usar um forno de sinterização por prensagem a quente a vácuo para materiais de contato elétrico Ag-SnO2-Y2O3?

- Para que serve a prensagem isostática a quente? Alcançar a Integridade Máxima do Material

- O que é uma técnica de processamento em que a sinterização é conduzida sob pressão uniaxial? Prensagem a Quente Explicada

- Por que um alto vácuo é essencial para a prensagem a quente da liga de molibdênio TZC? Segredos para alcançar 98% de densidade

- Como um forno de prensagem a quente a vácuo atinge alta densificação? Melhore o desempenho de contatos de cobre

- Como a pressão do forno de prensagem a vácuo a quente melhora a ligação SiCp/Al? Engenharia de Resistência de Materiais em Nível Atômico