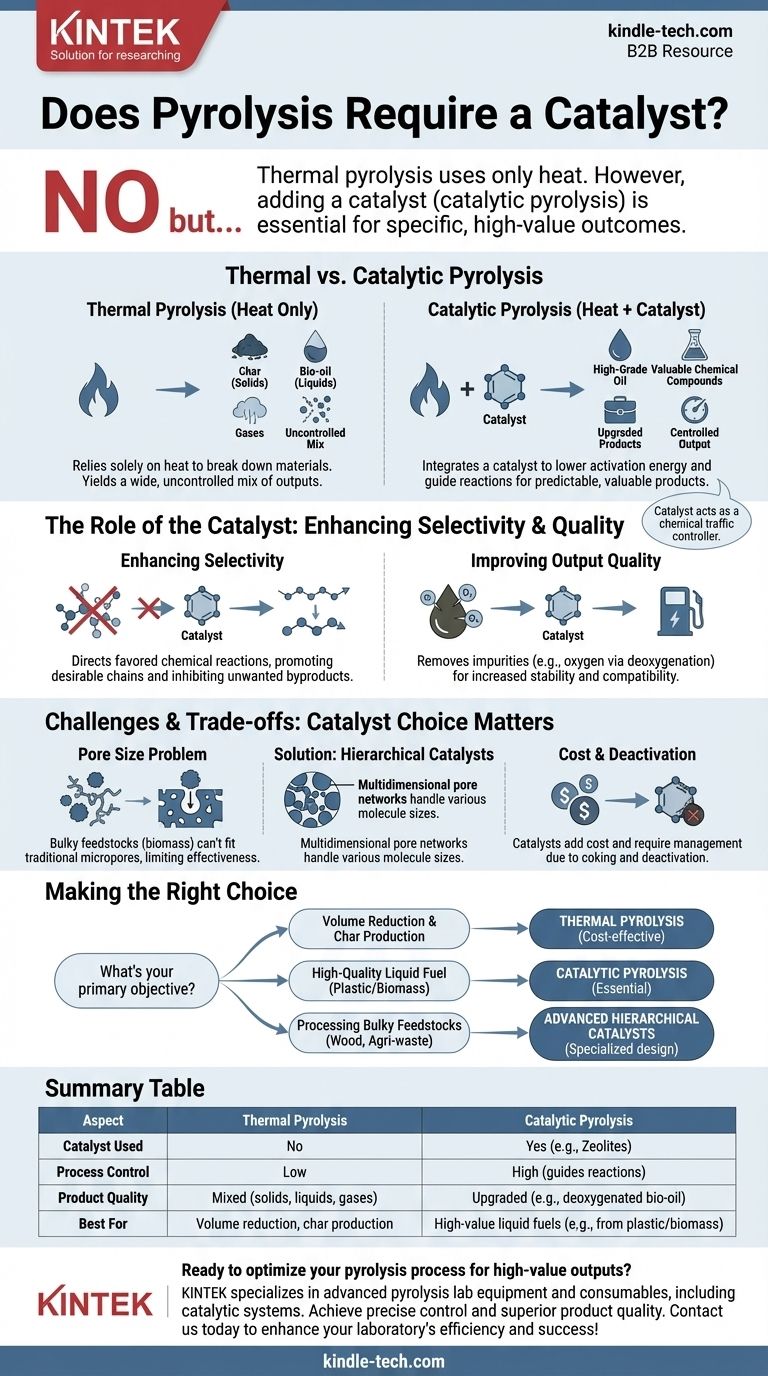

Não, a pirólise não requer estritamente um catalisador, mas usá-lo é frequentemente essencial para alcançar resultados específicos de alto valor. O processo base, conhecido como pirólise térmica, simplesmente usa calor para decompor o material em um ambiente livre de oxigênio. No entanto, a adição de um catalisador – um processo chamado pirólise catalítica – é uma ferramenta crítica para guiar as reações químicas e produzir produtos de maior qualidade e mais desejáveis, como combustíveis de grau de transporte a partir de resíduos plásticos ou biomassa.

Embora a pirólise possa ocorrer apenas com calor, o verdadeiro desafio é controlar a produção. Um catalisador é o instrumento chave que dá aos operadores controle preciso, permitindo-lhes produzir seletivamente compostos químicos valiosos e transformar matéria-prima de baixa qualidade em óleo de alta qualidade.

O Papel Fundamental dos Catalisadores na Pirólise

A pirólise é, em sua essência, a decomposição térmica de material orgânico em temperaturas elevadas sem oxigênio. A introdução de um catalisador muda fundamentalmente o processo e seus resultados.

Pirólise Térmica vs. Catalítica

A pirólise térmica depende unicamente do calor para quebrar polímeros orgânicos complexos em moléculas menores e mais simples. Este processo frequentemente produz uma mistura ampla e descontrolada de sólidos (carvão), líquidos (bio-óleo) e gases.

A pirólise catalítica integra um catalisador ao processo. O catalisador fornece uma superfície ativa que diminui a energia de ativação necessária para reações químicas específicas, guiando os caminhos de decomposição para uma produção mais previsível e valiosa.

Aprimorando a Seletividade da Reação

A função principal de um catalisador é direcionar, ou selecionar, quais reações químicas são favorecidas. Sem um catalisador, a quebra de materiais como plástico ou biomassa é caótica.

Um catalisador atua como um controlador de tráfego químico, promovendo reações que criam cadeias de hidrocarbonetos desejáveis (como as da gasolina ou diesel) enquanto inibe a formação de subprodutos indesejados.

Melhorando a Qualidade do Produto

Para aplicações como a conversão de biomassa ou plástico em combustível líquido, a qualidade do óleo resultante é primordial. Os catalisadores desempenham um papel crucial aqui.

Por exemplo, na pirólise de biomassa, os catalisadores ajudam a remover o oxigênio do bio-óleo (um processo chamado desoxigenação), o que aumenta sua densidade energética e estabilidade, tornando-o mais compatível com combustíveis convencionais.

Catalisadores Comuns e Seus Desafios

A escolha do catalisador depende muito da matéria-prima e do produto desejado. Os catalisadores comerciais são eficazes, mas vêm com seu próprio conjunto de limitações.

Catalisadores à Base de Zeólita

As zeólitas são aluminossilicatos cristalinos com uma estrutura porosa altamente ordenada. São o tipo mais comum de catalisador usado tanto no refino petroquímico quanto na pirólise catalítica.

Seus poros bem definidos e sítios ácidos são altamente eficazes na "quebra" de longas cadeias de hidrocarbonetos em moléculas menores e mais valiosas, tornando-as ideais para converter plásticos residuais em óleo.

O Desafio das Matérias-Primas Volumosas

Um desafio significativo surge ao usar catalisadores convencionais para a pirólise de biomassa. Os polímeros naturais encontrados na biomassa, como celulose e lignina, são muito maiores e mais volumosos do que as moléculas encontradas no petróleo bruto.

Os microporos estreitos das zeólitas tradicionais são frequentemente muito pequenos para que essas grandes moléculas derivadas da biomassa entrem. Este "engarrafamento molecular" limita severamente a eficácia do catalisador.

Compreendendo os Compromissos

Embora os catalisadores ofereçam vantagens significativas, eles também introduzem complexidade e custo. Compreender esses compromissos é essencial para projetar um processo eficiente e econômico.

O Problema do Tamanho dos Poros

Como observado, a estrutura porosa do catalisador é crítica. Se os poros forem muito pequenos para as moléculas da matéria-prima, o processo catalítico falhará.

A solução é projetar catalisadores hierárquicos. Esses materiais avançados apresentam uma rede multidimensional de poros – variando de macroporos grandes e mesoporos médios a microporos pequenos. Essa estrutura permite que grandes moléculas entrem e sejam quebradas antes de atingir os sítios menores e altamente ativos.

Custo e Desativação do Catalisador

Os catalisadores são uma despesa operacional significativa. Eles são frequentemente feitos de materiais especializados e caros.

Além disso, os catalisadores podem ser desativados ao longo do tempo devido à coqueificação, onde depósitos de carbono se acumulam nas superfícies ativas e bloqueiam os poros. Isso requer uma etapa de regeneração (queima do coque) ou eventual substituição, adicionando complexidade e custo ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um catalisador depende inteiramente do seu objetivo. Não existe uma abordagem "melhor" única; o processo ideal é definido pelo resultado desejado.

- Se o seu foco principal é a simples redução de volume ou a produção de carvão: A pirólise térmica é frequentemente suficiente e mais econômica.

- Se o seu foco principal é a produção de combustível líquido de alta qualidade a partir de plástico ou biomassa: A pirólise catalítica é essencial para controlar a distribuição do produto e melhorar a qualidade do óleo.

- Se o seu foco principal é o processamento de matérias-primas volumosas como madeira ou resíduos agrícolas: Você deve considerar catalisadores hierárquicos avançados projetados para lidar eficazmente com grandes moléculas.

Em última análise, escolher o caminho certo para a pirólise é uma decisão de engenharia que equilibra o valor do produto com a complexidade operacional e o custo.

Tabela Resumo:

| Aspecto | Pirólise Térmica | Pirólise Catalítica |

|---|---|---|

| Catalisador Usado | Não | Sim (ex: Zeólitas) |

| Controle do Processo | Baixo | Alto (guia as reações) |

| Qualidade do Produto | Mista (sólidos, líquidos, gases) | Melhorada (ex: bio-óleo desoxigenado) |

| Melhor Para | Redução de volume, produção de carvão | Combustíveis líquidos de alto valor (ex: de plástico/biomassa) |

Pronto para otimizar seu processo de pirólise para produtos de alto valor? A KINTEK é especializada em equipamentos de laboratório e consumíveis para aplicações avançadas de pirólise, incluindo sistemas catalíticos. Seja você convertendo resíduos plásticos em combustível ou aprimorando biomassa, nossas soluções ajudam a alcançar controle preciso e qualidade superior do produto. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo