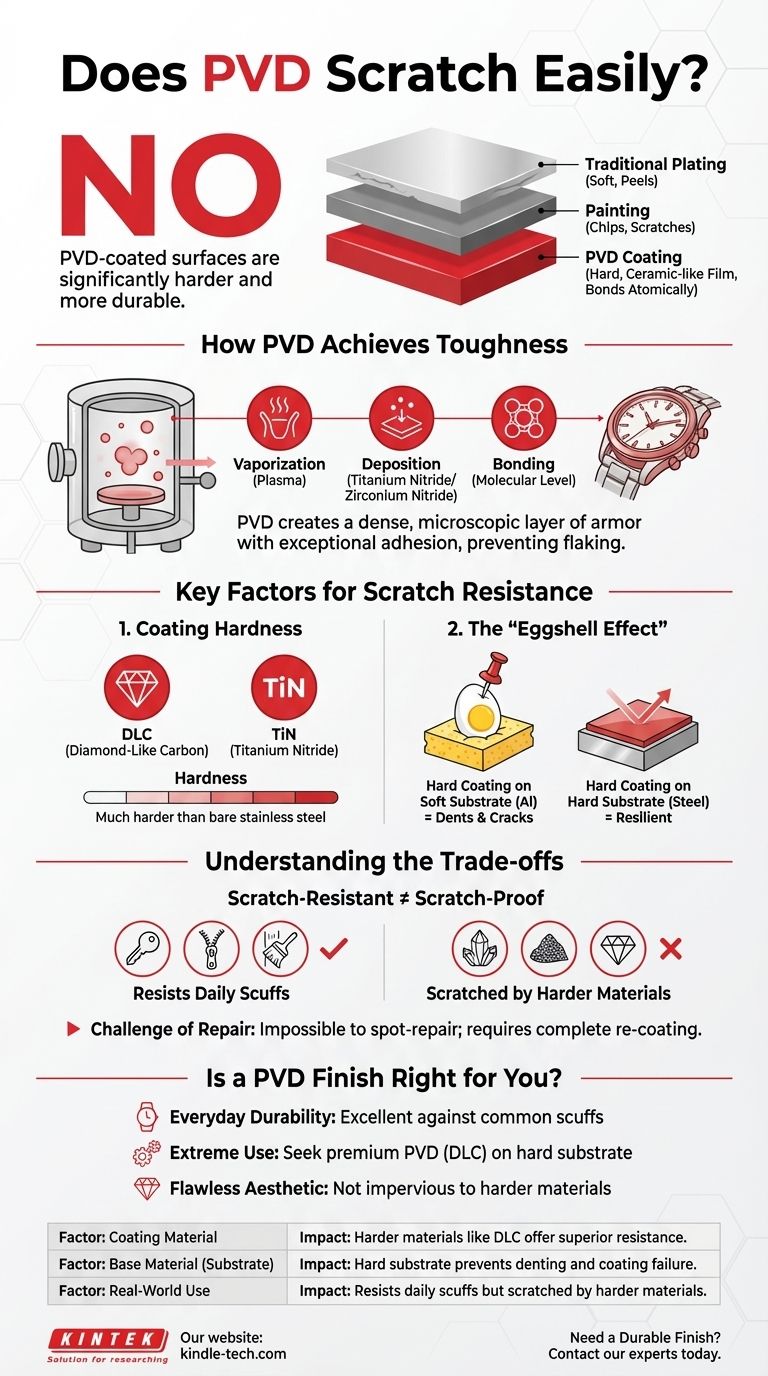

Pelo contrário, as superfícies revestidas com PVD não riscam facilmente. A Deposição Física de Vapor (PVD) é um processo de revestimento moderno que cria um acabamento significativamente mais duro e durável do que os métodos tradicionais como a galvanoplastia ou a pintura. O processo liga uma fina película de um material duro, semelhante à cerâmica, a um metal base a nível molecular, resultando numa resistência excecional ao desgaste diário, arranhões e corrosão.

A principal conclusão é que, embora nenhum acabamento seja verdadeiramente "à prova de riscos", o PVD é uma das opções mais resistentes a riscos disponíveis para produtos de consumo e industriais. A sua resistência máxima, no entanto, depende tanto do material PVD específico utilizado quanto da dureza do produto subjacente ao qual é aplicado.

Como o PVD Atinge a Sua Resistência

A notável durabilidade do PVD não é mágica; é o resultado de um processo de fabrico sofisticado que altera fundamentalmente as propriedades da superfície de um objeto.

É um Processo, Não um Único Material

PVD significa Deposição Física de Vapor. Não é um material em si, mas um método de aplicar um revestimento muito fino e muito duro numa câmara de vácuo de alta tecnologia.

Este processo permite a utilização de materiais que seriam impossíveis de aplicar de outra forma, como cerâmicas específicas.

Criação de um Escudo Cerâmico

Durante o processo PVD, um material sólido — frequentemente uma cerâmica como Nitreto de Titânio (TiN) ou Nitreto de Zircónio (ZrN) — é vaporizado num plasma de átomos.

Este vapor é então depositado no produto (como uma caixa de relógio ou uma torneira), onde se liga à superfície a nível molecular. Isso cria uma película densa e dura que atua como uma camada microscópica de armadura.

A Importância da Adesão

Como o revestimento é ligado átomo por átomo num vácuo, a sua adesão ao substrato (o material base) é incrivelmente forte.

Isso evita o lascamento, descascamento ou desprendimento comumente vistos em métodos de revestimento mais antigos, como tinta ou galvanoplastia.

Fatores Chave Que Determinam a Resistência a Riscos

Nem todos os acabamentos PVD são criados iguais. O nível final de resistência a riscos que você experimenta depende de algumas variáveis críticas.

A Dureza do Próprio Revestimento

Diferentes materiais podem ser usados no processo PVD, cada um com uma dureza intrínseca diferente.

O Carbono Tipo Diamante (DLC), por exemplo, é um tipo de revestimento PVD valorizado pela sua dureza extrema, imitando de perto as propriedades do diamante natural. Outros materiais como o Nitreto de Titânio também são excecionalmente duros, superando em muito a dureza do aço inoxidável puro.

O "Efeito Casca de Ovo": A Dureza do Substrato Importa

Este é o fator mais crítico na durabilidade no mundo real. Um revestimento PVD duro num substrato macio ainda pode ser danificado.

Imagine pressionar um alfinete numa casca de ovo cozido que está sobre uma esponja. A própria casca do ovo é dura, mas como a esponja por baixo se deforma, a casca rachará.

Da mesma forma, se um revestimento PVD duro for aplicado a um metal macio como o alumínio, um impacto significativo pode amassar o alumínio por baixo, fazendo com que a camada rígida de PVD rache ou lasque. Um revestimento PVD em aço inoxidável duro será muito mais resistente.

Compreendendo as Desvantagens: O PVD Não é Invencível

Embora o PVD seja um acabamento de primeira linha, é essencial ter expectativas realistas. A distinção entre "resistente a riscos" e "à prova de riscos" é crucial.

Resistente a Riscos vs. À Prova de Riscos

O PVD resistirá facilmente a arranhões de chaves, fechos ou ao ser roçado contra uma parede. No entanto, pode ser riscado por materiais que são mais duros do que o próprio revestimento.

Um pedaço afiado de quartzo ou carboneto de silício (encontrado em areia, betão ou lixa) ou um diamante pode riscar até o melhor acabamento PVD.

Vulnerabilidade a Rachaduras Profundas

Um impacto forte e pesado pode danificar qualquer material. Se um impacto for forte o suficiente para rachar o aço ou titânio subjacente, ele danificará o revestimento PVD junto com ele.

O Desafio da Reparação

Uma desvantagem significativa é a reparabilidade. Um arranhão num relógio de aço inoxidável polido pode frequentemente ser polido.

No entanto, um arranhão num revestimento PVD não pode ser reparado pontualmente. Como a cor e o acabamento são parte integrante do próprio revestimento, a única maneira de consertar um arranhão profundo é ter a peça inteira profissionalmente removida e revestida novamente, o que muitas vezes é impraticável.

Um Acabamento PVD É Adequado Para Si?

Compreender estes fatores permite-lhe tomar uma decisão informada com base nas suas necessidades e expectativas específicas.

- Se o seu foco principal é a durabilidade diária para itens como relógios, torneiras ou ferramentas: O PVD oferece excelente proteção contra a grande maioria dos arranhões comuns e mantém a sua aparência por muito mais tempo do que as alternativas não revestidas.

- Se o seu foco principal é o uso extremo em ambientes abrasivos: Procure tipos de PVD premium como DLC aplicados a um substrato duro (aço ou titânio) para o mais alto nível de desempenho.

- Se o seu foco principal é preservar uma estética impecável a todo custo: Compreenda que, embora o PVD seja altamente resistente, não é imune a danos causados por materiais mais duros ou impactos significativos.

Em última análise, escolher um produto revestido com PVD é uma excelente forma de garantir uma combinação de estética de alta qualidade e durabilidade física superior.

Tabela Resumo:

| Fator | Impacto na Resistência a Riscos |

|---|---|

| Material do Revestimento | Materiais mais duros como DLC ou TiN oferecem resistência superior. |

| Material Base (Substrato) | Um substrato duro (por exemplo, aço) evita amassados e falhas no revestimento. |

| Uso no Mundo Real | Resiste a arranhões diários, mas pode ser riscado por materiais mais duros como o diamante. |

Precisa de um Acabamento Durável para os Seus Produtos?

A tecnologia de revestimento PVD oferece a dureza e a longevidade que o seu equipamento de laboratório ou bens de consumo exigem. A KINTEK é especializada em soluções avançadas de revestimento, garantindo que os seus produtos resistam ao desgaste diário, mantendo uma aparência premium.

Contacte os nossos especialistas hoje para discutir como o PVD pode melhorar a durabilidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

As pessoas também perguntam

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Qual é a vantagem de queimar porcelana a vácuo? Obtenha Restaurações Dentárias Mais Densas, Fortes e Estéticas

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- Qual é o ponto de fusão do tungsténio no vácuo? O Limite Real é a Sublimação, Não a Fusão