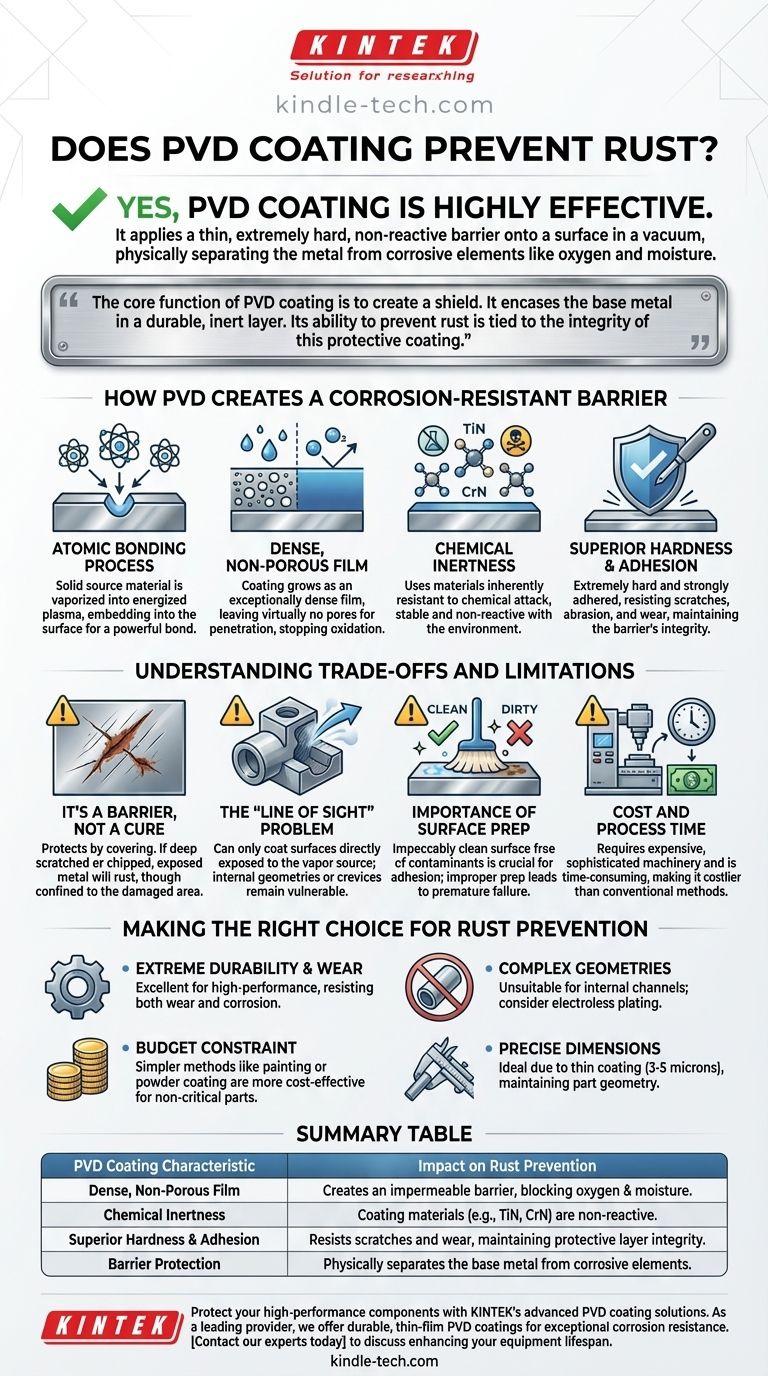

Sim, o revestimento PVD é altamente eficaz na prevenção da ferrugem. Ele funciona aplicando uma fina, extremamente dura e não reativa película cerâmica ou metálica em uma superfície a vácuo. Essa película atua como uma barreira impermeável, separando fisicamente o metal subjacente de elementos corrosivos no ambiente, como oxigênio e umidade, que são as principais causas da ferrugem.

A função principal do revestimento PVD é criar um escudo. Ele não altera a natureza química do metal base; em vez disso, ele o envolve em uma camada durável e inerte. Portanto, sua capacidade de prevenir a ferrugem está diretamente ligada à integridade e completude desse revestimento protetor.

Como o PVD Cria uma Barreira Resistente à Corrosão

A Deposição Física de Vapor (PVD) não é um processo simples de pintura ou galvanoplastia. É um método de deposição a vácuo de alta tecnologia que cria um revestimento com características superiores para proteção contra corrosão.

O Processo de Ligação Atômica

O PVD ocorre dentro de uma câmara de alto vácuo. Um material de fonte sólida (como titânio, cromo ou zircônio) é vaporizado em um plasma de átomos ou moléculas. Essas partículas energizadas viajam e bombardeiam a superfície do componente, incorporando-se e formando uma camada poderosa e atomicamente ligada.

Criação de uma Película Densa e Não Porosa

A alta energia do processo de deposição garante que o revestimento cresça como uma película excepcionalmente densa e uniforme. Essa densidade é crucial porque não deixa praticamente nenhum poro para que moléculas de água ou oxigênio penetrem e atinjam o material do substrato por baixo. Sem acesso ao metal base, a reação química para a ferrugem (oxidação) não pode começar.

Inércia Química do Revestimento

O PVD pode ser usado para depositar materiais que são inerentemente resistentes ao ataque químico. Revestimentos como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) são compostos cerâmicos que são muito mais estáveis e menos reativos do que o aço ou ferro que estão protegendo. Eles simplesmente não reagem com o ambiente.

Dureza e Adesão Superiores

O revestimento resultante não é apenas denso, mas também extremamente duro e fortemente aderido ao substrato. Essa dureza proporciona excelente resistência a arranhões, abrasão e desgaste. Ao prevenir danos mecânicos, o revestimento mantém sua integridade como uma barreira contínua contra elementos corrosivos.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

É uma Barreira, Não uma Cura

O conceito mais importante a entender é que o PVD oferece proteção de barreira. Ele protege o metal cobrindo-o. Se o revestimento for profundamente arranhado, lascado ou aplicado incorretamente, o metal base exposto pode e irá enferrujar. A ferrugem, no entanto, geralmente será confinada à área danificada.

O Problema da "Linha de Visada"

O processo PVD é de "linha de visada", o que significa que ele só pode revestir superfícies que estão diretamente expostas à fonte de vapor dentro da câmara. Geometrias internas complexas, fendas profundas ou o interior de um tubo não podem ser revestidos eficazmente. Essas áreas não revestidas permanecerão completamente vulneráveis à ferrugem.

A Importância da Preparação da Superfície

O sucesso do revestimento PVD é altamente dependente da condição do substrato. A superfície deve estar impecavelmente limpa, livre de óleos, óxidos e quaisquer outros contaminantes. Uma preparação inadequada levará a uma má adesão, fazendo com que o revestimento falhe prematuramente e expondo o metal à corrosão.

Custo e Tempo de Processo

O PVD requer máquinas sofisticadas e caras operadas por técnicos qualificados. O processo ocorre a vácuo e pode ser demorado, especialmente para grandes lotes. Consequentemente, é significativamente mais caro do que métodos convencionais como pintura ou galvanoplastia simples.

Fazendo a Escolha Certa para a Prevenção da Ferrugem

Para decidir se o PVD é a escolha certa, avalie as necessidades específicas do seu componente e o ambiente operacional.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: O PVD é uma excelente escolha, pois sua dureza protege simultaneamente contra o desgaste mecânico e a corrosão.

- Se você está revestindo uma peça com canais internos complexos: A natureza de linha de visada do PVD o torna inadequado; você pode precisar considerar a galvanoplastia sem corrente ou um método de deposição química diferente.

- Se o seu orçamento é a principal restrição para uma peça não crítica: Métodos mais simples como revestimento em pó, pintura ou uso de um óleo inibidor de corrosão são muito mais econômicos.

- Se você precisa manter dimensões precisas e bordas afiadas: A natureza fina dos revestimentos PVD (tipicamente 3-5 mícrons) é ideal, pois proporciona proteção sem alterar a geometria da peça.

Em última análise, o PVD oferece uma prevenção excepcional contra a ferrugem através de uma barreira física robusta, tornando-o uma escolha primordial para aplicações de alto desempenho onde a integridade da superfície é fundamental.

Tabela Resumo:

| Característica do Revestimento PVD | Impacto na Prevenção da Ferrugem |

|---|---|

| Película Densa e Não Porosa | Cria uma barreira impermeável, bloqueando oxigênio e umidade. |

| Inércia Química | Materiais de revestimento (por exemplo, TiN, CrN) são não reativos com o ambiente. |

| Dureza e Adesão Superiores | Resiste a arranhões e desgaste, mantendo a integridade da camada protetora. |

| Proteção de Barreira | Separa fisicamente o metal base de elementos corrosivos. |

Proteja seus componentes de alto desempenho contra ferrugem e desgaste com as soluções avançadas de revestimento PVD da KINTEK.

Como fornecedor líder de equipamentos e consumíveis de laboratório, a KINTEK é especializada na aplicação de revestimentos PVD duráveis de película fina que proporcionam excepcional resistência à corrosão sem alterar as dimensões da peça. Nossos revestimentos são ideais para aplicações onde a integridade da superfície e a durabilidade a longo prazo são primordiais.

Entre em contato com nossos especialistas hoje para discutir como nossos serviços de revestimento PVD podem aumentar a vida útil e o desempenho de seus equipamentos de laboratório e peças de precisão.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho