Sim, é possível arranhar um revestimento PVD, mas é excepcionalmente difícil. Embora não seja invencível, a Deposição Física de Vapor (PVD) cria um acabamento de superfície que é molecularmente ligado ao metal base e possui extrema dureza. Isso o torna muito mais resistente a arranhões e desgaste do que o revestimento tradicional, pintura ou pintura a pó.

A verdadeira durabilidade de um revestimento PVD é uma função de dois fatores: a dureza do próprio revestimento e a resistência do metal subjacente ao qual é aplicado. Pensar nele como um sistema completo é a chave para entender seus limites.

O Que Torna o PVD Resistente a Arranhões?

A notável durabilidade do PVD vem da própria natureza do processo de aplicação. Não é simplesmente uma camada de tinta; é um acabamento avançado integrado ao material.

Uma Questão de Dureza

Em sua essência, um arranhão é criado quando um objeto é significativamente mais duro que outro. Os revestimentos PVD são excepcionalmente duros — muitas vezes mais duros que as ferramentas de aço ou materiais abrasivos comuns encontrados na vida diária.

Esta dureza inerente é a principal defesa do revestimento contra os arranhões finos e arranhões que rapidamente danificariam um acabamento inferior.

A Ligação Molecular

Ao contrário do revestimento, que fica sobre um material, o PVD é molecularmente ligado ao substrato em um ambiente de alto vácuo. O material de revestimento torna-se uma parte integrante da superfície.

Isso evita o lascamento e a descamação comumente vistos em acabamentos revestidos ou pintados, pois não há uma linha divisória clara para o dano se propagar.

O Papel do Substrato

O material sob o revestimento PVD, conhecido como substrato, é um fator crítico e muitas vezes negligenciado. A referência às propriedades do revestimento sendo "determinadas pelo substrato subjacente" é o conceito mais importante a ser compreendido.

Um revestimento PVD duro em um metal macio pode ser comprometido se o próprio metal base for amassado ou deformado.

Como os Revestimentos PVD Realmente Falham

Embora altamente resistente, o PVD não é indestrutível. Compreender seus modos de falha ajuda a definir expectativas realistas para sua longevidade sob diferentes condições.

Arranhões Abrasivos

Para criar um arranhão clássico, você precisa de um material que seja mais duro que o revestimento PVD. Isso é raro no uso normal, mas possível. Materiais como diamante, cristal de safira ou até mesmo cerâmica grossa podem ser duros o suficiente para arranhar visivelmente uma superfície PVD. Partículas de areia ou granito também podem causar abrasão ao longo do tempo.

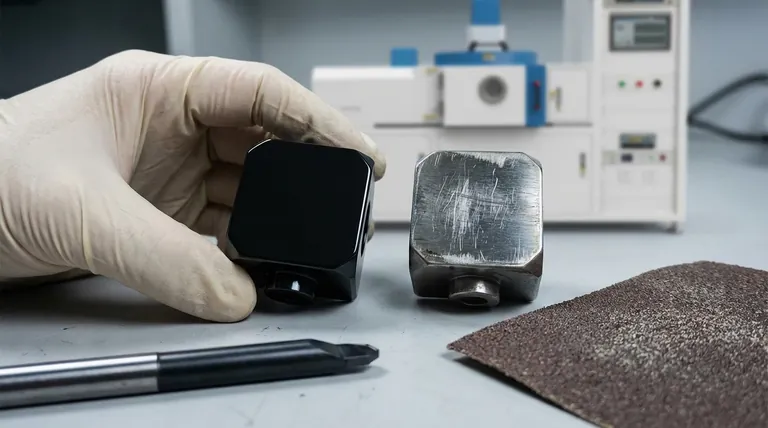

Impacto e Deformação

Esta é a causa mais comum de danos visíveis. Imagine uma fina camada de gelo duro sobre lama macia. Se você pressionar o gelo, ele não arranhará, mas rachará e quebrará porque a lama por baixo cede.

Da mesma forma, se um objeto revestido com PVD for derrubado ou atingido, o substrato mais macio (como aço inoxidável) pode amassar. Essa deformação do metal base pode fazer com que a fina e rígida camada de PVD rache ou lasque no ponto de impacto.

Desgaste Gradual

Em pontos de muito contato, como as bordas afiadas de um fecho de relógio ou a ponta de uma ferramenta, milhões de abrasões microscópicas ao longo de muitos anos podem eventualmente desgastar o acabamento. Isso geralmente aparece como um leve polimento ou desbotamento da cor, em vez de um arranhão distinto.

Compreendendo as Compensações

O PVD oferece um desempenho incrível, mas é essencial reconhecer suas limitações para tomar uma decisão informada.

Nem Todo PVD é Criado Igual

"PVD" é um processo, não um único material. Diferentes compostos de revestimento, como Nitreto de Titânio (TiN, frequentemente de cor dourada) ou Carbono Tipo Diamante (DLC, frequentemente preto), têm diferentes níveis de dureza e lubricidade. O DLC é geralmente considerado uma das opções mais duras e duráveis.

O Substrato é Crucial

Um acabamento PVD em aço ferramenta endurecido será muito mais durável na prática do que o mesmo revestimento aplicado em alumínio ou latão mais macios. O substrato mais forte fornece o suporte necessário para evitar amassados e deformações, protegendo assim a camada PVD.

Arranhões São Permanentes

Talvez a compensação mais significativa seja que você não pode "polir" um arranhão em um revestimento PVD. Se o revestimento for violado, a única maneira de repará-lo é remover todo o objeto e tê-lo revestido profissionalmente novamente, o que muitas vezes é impraticável ou impossível.

Fazendo a Escolha Certa para o Seu Objetivo

Sua satisfação com um produto revestido com PVD depende inteiramente de alinhar suas capacidades com o uso pretendido.

- Se o seu foco principal é a durabilidade para uso diário (por exemplo, um relógio, torneira ou ferramenta): Priorize um acabamento PVD em um substrato duro como aço inoxidável ou titânio.

- Se o seu foco principal é o apelo estético em um item de baixo contato: O material do substrato é menos crítico, pois o risco de impacto significativo é baixo.

- Se você está preocupado com possíveis danos: Aceite que, embora o PVD seja o líder de mercado em resiliência, um arranhão profundo é permanente e não pode ser polido.

Ao entender o PVD como um sistema completo de revestimento e substrato, você pode julgar com precisão sua durabilidade para suas necessidades específicas.

Tabela Resumo:

| Fator | Impacto na Resistência a Arranhões |

|---|---|

| Dureza do Revestimento | Alta dureza (por exemplo, DLC) resiste à abrasão da maioria dos materiais. |

| Ligação Molecular | Ligação forte ao substrato evita lascamento e descamação. |

| Resistência do Substrato | Um metal subjacente duro (por exemplo, aço) suporta o revestimento contra impacto. |

| Ameaças Comuns | Diamante, safira ou impacto que deforma o substrato podem causar danos. |

Precisa de um acabamento durável e resistente a arranhões para o seu equipamento ou componentes de laboratório? A KINTEK é especializada em soluções avançadas de revestimento, incluindo PVD, para proteger suas ferramentas e consumíveis de laboratório do desgaste diário. Nossa experiência garante um revestimento duro e molecularmente ligado que prolonga a vida útil do seu equipamento. Entre em contato com nossos especialistas hoje para discutir como podemos melhorar o desempenho e a durabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados