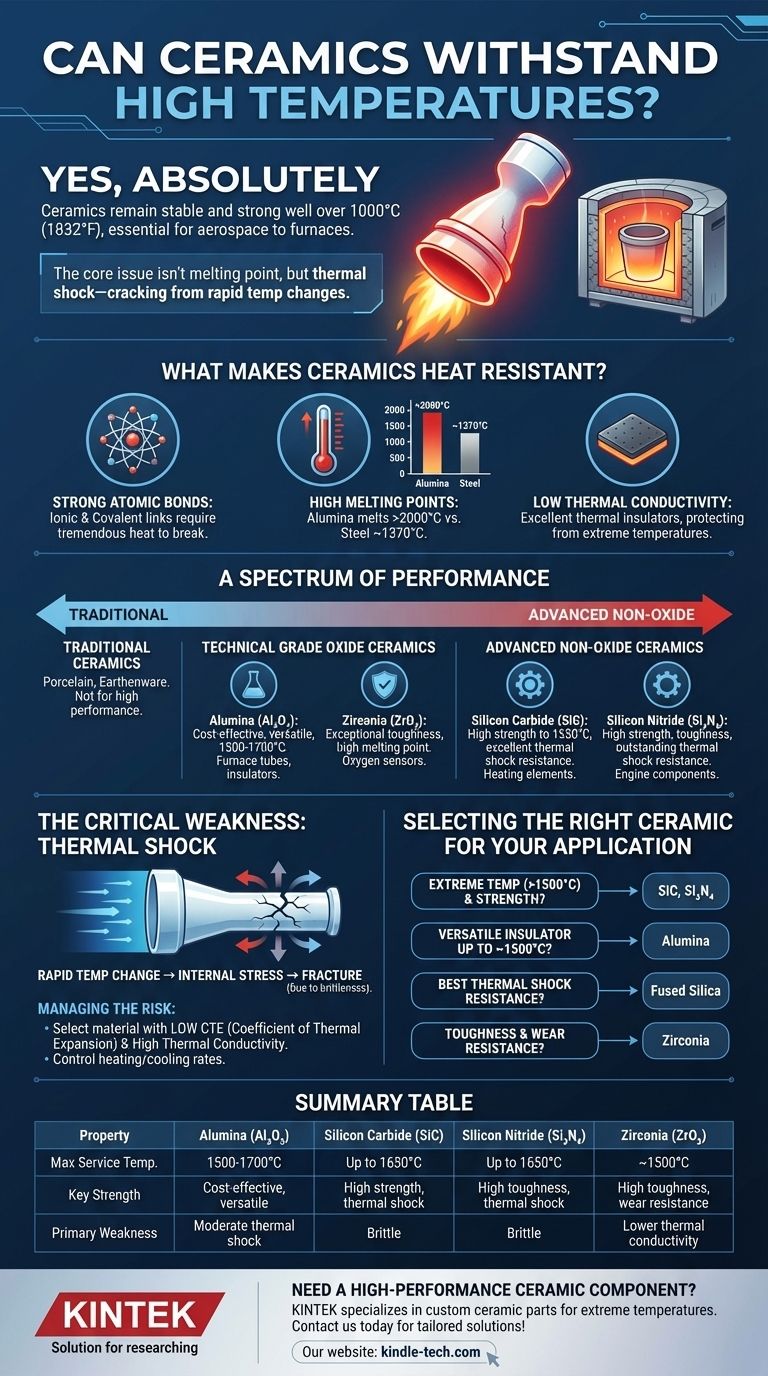

Sim, absolutamente. A capacidade de suportar temperaturas extremamente elevadas é uma característica definidora dos materiais cerâmicos. Enquanto os metais muitas vezes enfraquecem e derretem, muitas cerâmicas permanecem estáveis e fortes a temperaturas bem acima dos 1000°C (1832°F), tornando-as essenciais para aplicações que vão desde a aeroespacial a fornos industriais. No entanto, nem todas as cerâmicas são iguais, e o seu desempenho depende inteiramente da sua composição química e estrutura específicas.

A questão central não é simplesmente o ponto de fusão de uma cerâmica, que é quase sempre excecionalmente elevado. O verdadeiro desafio reside em gerir a sua fragilidade inerente e suscetibilidade ao choque térmico — a tendência para rachar quando sujeita a rápidas mudanças de temperatura.

O que torna as cerâmicas resistentes ao calor?

A notável estabilidade térmica das cerâmicas não é um acidente; é um resultado direto da sua estrutura atómica fundamental. Compreender isto é fundamental para apreciar tanto as suas forças como as suas fraquezas.

O Poder das Ligações Atómicas

Ao contrário dos metais, que são mantidos por um mar flexível de eletrões partilhados, os átomos na maioria das cerâmicas avançadas estão ligados por ligações iónicas e covalentes incrivelmente fortes. Estas ligações exigem uma enorme quantidade de energia térmica (calor) para vibrar e, finalmente, quebrar, razão pela qual as cerâmicas têm pontos de fusão e ebulição tão elevados.

Pontos de Fusão Elevados são a Norma

A força destas ligações atómicas traduz-se diretamente em temperaturas de fusão muito elevadas. Por exemplo, a Alumina (Al₂O₃), uma cerâmica técnica comum, funde a mais de 2000°C (3632°F), enquanto metais como o alumínio e o aço fundem a aproximadamente 660°C e 1370°C, respetivamente.

Baixa Condutividade Térmica

Muitas cerâmicas são também excelentes isoladores térmicos. Elas resistem à transferência de calor, uma propriedade que é tão importante quanto não derreter. É por isso que são usadas como revestimentos refratários em fornos e como ladrilhos de escudo térmico em naves espaciais — protegem o que está por baixo de temperaturas extremas.

Um Espectro de Desempenho: Nem todas as cerâmicas são iguais

O termo "cerâmica" abrange uma vasta gama de materiais, desde a cerâmica comum a componentes de engenharia para motores a jato. O seu desempenho em ambientes de alta temperatura varia significativamente.

Cerâmicas Tradicionais

Materiais como a porcelana e a faiança são cozidos a altas temperaturas, mas a sua composição inclui fundentes e impurezas que baixam a sua temperatura máxima de serviço. São úteis para muitas coisas, mas não são consideradas de alto desempenho neste contexto.

Cerâmicas de Óxido de Grau Técnico

Estes são os pilares das aplicações de alta temperatura.

- Alumina (Óxido de Alumínio): Amplamente utilizada devido ao seu excelente equilíbrio entre alta resistência, dureza e uma temperatura de serviço contínuo de cerca de 1500-1700°C. É uma escolha económica para tubos de forno, isoladores e componentes de desgaste.

- Zircónia (Dióxido de Zircónio): Conhecida pela sua excecional tenacidade (para uma cerâmica) e um ponto de fusão ainda mais elevado do que a Alumina. A Zircónia estabilizada é frequentemente utilizada para sensores de oxigénio e células de combustível de óxido sólido.

Cerâmicas Avançadas Não-Óxido

Estes materiais oferecem o mais alto desempenho em temperaturas extremas, muitas vezes em ambientes químicos ou mecânicos altamente exigentes.

- Carbeto de Silício (SiC): Mantém a sua resistência a temperaturas até 1650°C (3000°F) e tem excelente resistência ao choque térmico. É utilizado em elementos de aquecimento, bocais de foguetes e componentes na fabricação de semicondutores.

- Nitreto de Silício (Si₃N₄): Possui uma combinação extraordinária de alta resistência, tenacidade e excelente resistência ao choque térmico. Isto torna-o um candidato principal para componentes em motores automóveis avançados e turbinas a gás.

Compreender a Fraqueza Crítica: Choque Térmico

Um ponto de fusão elevado é inútil se o material se estilhaçar no momento em que aquece ou arrefece demasiado depressa. Este modo de falha, conhecido como choque térmico, é o principal desafio de engenharia ao trabalhar com cerâmicas.

A Física de uma Fissura

Quando uma cerâmica é aquecida ou arrefecida rapidamente, diferentes partes do material expandem-se ou contraem-se a taxas diferentes. Isto cria tensão interna. Como as cerâmicas são frágeis, não conseguem dobrar ou deformar-se para aliviar esta tensão como um metal consegue. Em vez disso, a tensão acumula-se até o material fraturar.

O Coeficiente de Expansão Térmica (CTE)

A propriedade mais importante para prever a resistência ao choque térmico é o Coeficiente de Expansão Térmica (CTE). Este valor mede o quanto um material se expande por grau de aumento de temperatura. Uma cerâmica com um CTE baixo expandir-se-á e contrair-se-á menos, gerará tensões internas mais baixas e, portanto, terá melhor resistência ao choque térmico.

Gerir o Risco

Os engenheiros gerem o choque térmico de duas maneiras. Primeiro, selecionando um material com um CTE baixo e alta condutividade térmica (como o Nitreto de Silício). Em segundo lugar, controlando cuidadosamente as taxas de aquecimento e arrefecimento do componente cerâmico para manter os gradientes de temperatura e as tensões internas no mínimo.

Selecionar a Cerâmica Certa para a Sua Aplicação

A escolha do material correto requer equilibrar o desempenho térmico com os requisitos mecânicos e o custo.

- Se o seu foco principal for a resistência a temperaturas extremas (>1500°C) com alta resistência: Escolha uma cerâmica não-óxido como o Carbeto de Silício (SiC) ou o Nitreto de Silício (Si₃N₄).

- Se o seu foco principal for um isolador versátil e económico para utilização até ~1500°C: A Alumina (Al₂O₃) é o padrão da indústria e uma excelente escolha.

- Se o seu foco principal for a melhor resistência absoluta ao choque térmico: A Sílica Fundida é inigualável devido ao seu CTE quase nulo, embora tenha menor resistência do que outras cerâmicas.

- Se o seu foco principal for a tenacidade e resistência ao desgaste a altas temperaturas: A Zircónia (ZrO₂) é um candidato principal.

Compreender a interação entre a estrutura atómica de uma cerâmica, as suas propriedades térmicas e a sua fragilidade mecânica é a chave para implementar com sucesso estes materiais nos ambientes mais exigentes.

Tabela de Resumo:

| Propriedade | Alumina (Al₂O₃) | Carbeto de Silício (SiC) | Nitreto de Silício (Si₃N₄) | Zircónia (ZrO₂) |

|---|---|---|---|---|

| Temp. Máx. de Serviço | 1500-1700°C | Até 1650°C | Até 1650°C | ~1500°C |

| Força Principal | Económica, versátil | Alta resistência, resistência ao choque térmico | Alta tenacidade, resistência ao choque térmico | Alta tenacidade, resistência ao desgaste |

| Fraqueza Principal | Resistência moderada ao choque térmico | Frágil | Frágil | Menor condutividade térmica |

Precisa de um componente cerâmico de alto desempenho para o seu laboratório ou processo industrial? A KINTEK especializa-se em equipamentos de laboratório de precisão e consumíveis, incluindo peças cerâmicas personalizadas concebidas para temperaturas extremas e ambientes agressivos. Os nossos especialistas podem ajudá-lo a selecionar o material certo — desde tubos de forno de Alumina duráveis a elementos de Carbeto de Silício ultra-resistentes — para garantir fiabilidade, eficiência e segurança na sua aplicação. Contacte a nossa equipa hoje para discutir os seus requisitos específicos e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- As cerâmicas são duráveis? Desvendando Sua Resistência e Fragilidade para Sua Aplicação

- Por que a sinterização de cerâmica é usada? Para transformar pó frágil em um sólido forte e denso.

- Quais são as funções dos aditivos de sinterização? Domine o Processo para um Desempenho Superior do Material

- Qual é o processo de fabricação do carbeto de silício? De Matérias-Primas a Cerâmicas Avançadas

- Como a sinterização e a retificação garantem o desempenho do trocador de calor de Carboneto de Silício? Alcançar Resistência Extrema à Corrosão

- Quais são as aplicações úteis da cerâmica? Desbloqueie Soluções de Alto Desempenho para a Sua Indústria

- Para que é usado o carboneto de silício em semicondutores? Um Guia para o Papel Duplo do SiC na Eletrônica de Potência e Fabricação

- Quais alterações físicas ocorrem durante a sinterização de pós cerâmicos? Domine a Transformação em Peças Densas e Fortes