Absolutamente. A brasagem não é apenas um método viável para unir metais dissimilares; é uma das técnicas mais eficazes e amplamente utilizadas para esse exato propósito. Ao contrário da soldagem, que funde os metais de base, a brasagem utiliza um metal de adição com um ponto de fusão mais baixo para criar uma forte ligação metalúrgica, evitando muitas das complicações que surgem ao tentar fundir dois materiais diferentes.

Embora a brasagem seja uma solução ideal para unir metais dissimilares, o sucesso depende inteiramente do gerenciamento das diferenças na expansão térmica e da seleção do metal de adição e do processo de aquecimento corretos para garantir a compatibilidade metalúrgica.

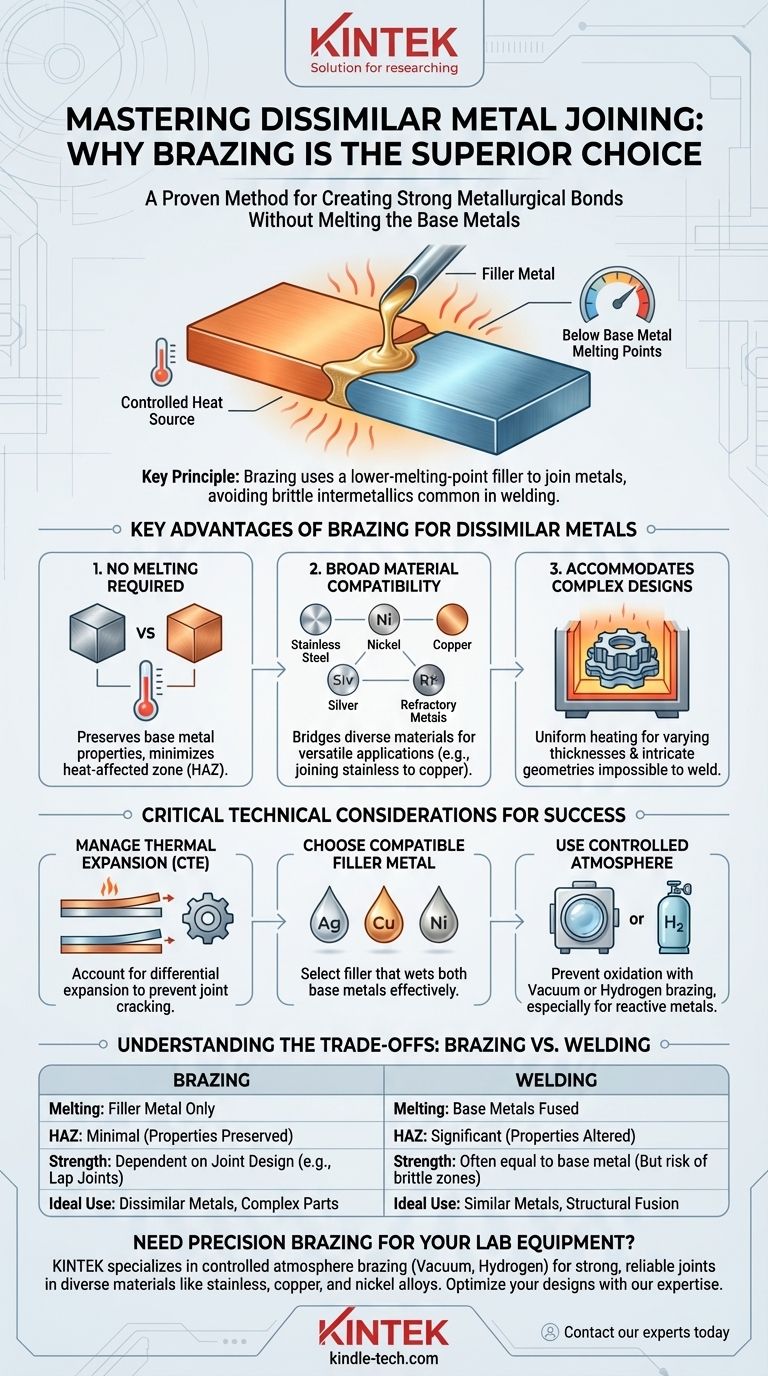

Por Que a Brasagem se Destaca na União de Metais Dissimilares

A principal vantagem da brasagem advém de sua temperatura de processo mais baixa. Este fator único a torna ideal para criar ligações fortes entre metais que não poderiam ser facilmente soldados.

O Princípio Fundamental: Não é Necessária Fusão

A brasagem funciona aquecendo dois ou mais metais de base a uma temperatura abaixo de seus pontos de fusão. Um metal de adição é então introduzido, que derrete e é atraído para a junta por ação capilar.

Este processo cria uma ligação forte e permanente sem fundir os materiais originais. Isso evita a formação de compostos intermetálicos frágeis que frequentemente prejudicam a soldagem de metais dissimilares.

Ampla Compatibilidade de Materiais

A brasagem fornece uma ponte entre uma vasta gama de materiais. É comumente usada para unir várias combinações de aço inoxidável, níquel, cobre e prata.

Técnicas especializadas como a brasagem a hidrogênio são usadas para materiais como cobre, prata e ligas de níquel, enquanto a brasagem a vácuo é necessária para unir metais reativos a metais refratários de alto desempenho.

Acomodando Desenhos Complexos

Processos como a brasagem em forno são excepcionalmente versáteis. Eles podem aquecer uniformemente conjuntos inteiros, tornando-os ideais para unir peças com espessuras variadas ou geometrias intrincadas e complexas que seriam difíceis ou impossíveis de soldar.

Considerações Técnicas Chave

A brasagem bem-sucedida de metais dissimilares requer atenção cuidadosa a alguns fatores críticos. Ignorá-los pode levar a juntas fracas ou falha do componente.

Gerenciamento da Expansão Térmica

Diferentes metais se expandem e contraem em taxas diferentes quando aquecidos e resfriados. Essa diferença no coeficiente de expansão térmica (CET) é o desafio mais importante.

Se não for levado em conta, esse movimento diferencial pode criar uma tensão interna maciça, fazendo com que a junta rache durante o resfriamento ou falhe mais tarde em serviço. O projeto adequado da junta e os ciclos controlados de aquecimento/resfriamento são essenciais para gerenciar isso.

Escolhendo o Metal de Adição Correto

O metal de adição de brasagem deve ser metalurgicamente compatível com *ambos* os metais de base. Ele deve ser capaz de molhar e se ligar a cada superfície de forma eficaz.

As famílias comuns de metais de adição incluem ligas à base de prata, cobre, níquel e ouro. A escolha depende da temperatura de serviço, dos requisitos de resistência e dos metais de base específicos que estão sendo unidos.

Usando uma Atmosfera Controlada

A maior parte da brasagem de alta integridade é realizada em uma atmosfera controlada para evitar a oxidação. Óxidos na superfície dos metais impedirão que o metal de adição molhe a junta e crie uma ligação.

A brasagem a vácuo é usada para metais reativos (como titânio) e metais refratários, pois remove o oxigênio que causaria contaminação. A brasagem a hidrogênio é outro método comum que cria uma atmosfera "redutora", que remove ativamente óxidos superficiais de metais como cobre e níquel.

Entendendo as Compensações: Brasagem vs. Soldagem

Embora a brasagem seja frequentemente a escolha superior para metais dissimilares, é importante entender sua relação com a soldagem.

Resistência e Projeto da Junta

Uma junta brasada bem projetada pode ser tão forte quanto, ou até mais forte que, os metais originais. No entanto, a resistência está concentrada na fina camada de metal de adição, exigindo um projeto de junta adequado (como juntas de topo sobrepostas) para maximizar a área de superfície de ligação.

A Zona Afetada pelo Calor (ZAC)

As temperaturas mais baixas da brasagem criam uma zona afetada pelo calor (ZAC) muito menor e menos impactante em comparação com a soldagem. Isso significa que as propriedades dos metais de base (como têmpera ou dureza) são melhor preservadas, o que é uma vantagem significativa.

Quando a Soldagem é uma Alternativa

Técnicas como soldagem TIG e a laser também podem unir metais dissimilares, mas o processo é geralmente mais complexo e acarreta um risco maior. A soldagem é frequentemente escolhida quando uma fusão direta é necessária para a aplicação, como na fabricação de alguns fios de sensores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto depende de seus materiais e de seu objetivo final.

- Se seu foco principal é preservar as propriedades dos metais de base: A brasagem é superior devido às suas temperaturas de processo mais baixas e à zona afetada pelo calor mínima.

- Se você está unindo metais reativos ou refratários de alta temperatura: Um processo de atmosfera controlada, como a brasagem a vácuo, é inegociável para prevenir a oxidação e garantir uma ligação sólida.

- Se seus materiais têm taxas de expansão muito diferentes: Seu projeto deve priorizar a folga adequada da junta e um ciclo controlado de aquecimento/resfriamento para prevenir falhas induzidas por tensão.

Ao considerar cuidadosamente esses princípios, você pode usar a brasagem com confiança para criar juntas confiáveis e de alta resistência entre uma vasta gama de materiais dissimilares.

Tabela de Resumo:

| Fator Chave | Importância para a Brasagem de Metais Dissimilares |

|---|---|

| Expansão Térmica (CET) | Crítico de gerenciar; a expansão diferencial pode causar tensão na junta e rachaduras se não for controlada. |

| Seleção do Metal de Adição | Deve ser metalurgicamente compatível com ambos os metais de base (por exemplo, ligas de prata, cobre ou níquel). |

| Controle da Atmosfera | Previne a oxidação; a brasagem a vácuo ou a hidrogênio é essencial para metais reativos ou de alto desempenho. |

| Projeto da Junta | Juntas de topo sobrepostas maximizam a área de ligação; a folga adequada garante a ação capilar e a resistência. |

Precisa unir metais dissimilares para o seu equipamento de laboratório? A KINTEK é especializada em soluções de brasagem de precisão para equipamentos e consumíveis de laboratório, garantindo ligações fortes e confiáveis entre materiais como aço inoxidável, cobre e ligas de níquel. Nossa experiência em brasagem em atmosfera controlada (incluindo processos a vácuo e a hidrogênio) garante juntas livres de oxidação com impacto térmico mínimo. Deixe-nos ajudá-lo a otimizar seus projetos de componentes para durabilidade e desempenho. Contate nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a condutividade do grafite? Compreendendo suas altas propriedades elétricas e térmicas

- Quais são as propriedades mecânicas do grafite? Aproveitando a Rigidez e Gerenciando a Fragilidade

- Por que o grafite é tão difícil de derreter? O Segredo Reside na Sua Estrutura Atômica

- Por que o grafite não derrete? Desvendando os Segredos de Sua Extrema Resistência ao Calor

- Por que o grafite NÃO consegue conduzir eletricidade? Desvendando o segredo de sua alta condutividade elétrica