Tipos de PECVD

Deposição de vapor químico por plasma enriquecido com radiofrequência (RF-PECVD)

A deposição de vapor químico por plasma enriquecido com radiofrequência (RF-PECVD) é uma técnica sofisticada para a deposição de películas finas policristalinas em substratos. Este método aproveita o poder do plasma de descarga luminescente para influenciar o processo de deposição de vapor químico a baixa pressão, melhorando assim a qualidade e a eficiência da formação de películas. O início do RF-PECVD remonta a 1994, quando a Nippon Konica propôs o método pela primeira vez, dando-lhe o nome devido à utilização predominante de radiofrequência (RF) para a geração de plasma.

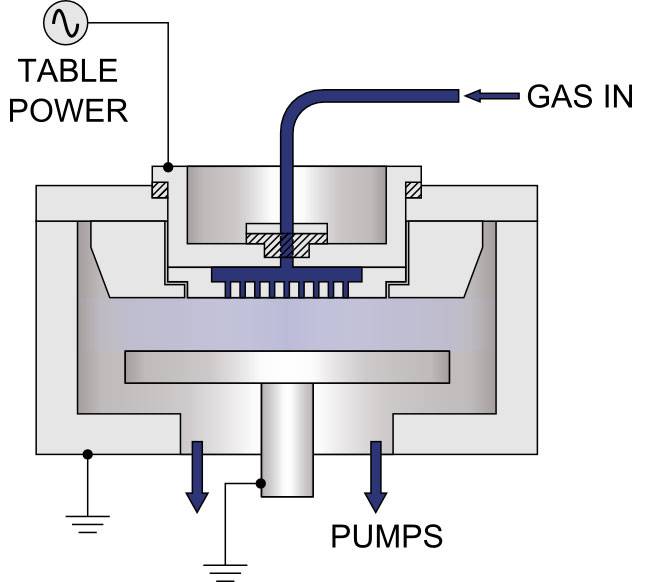

O processo RF-PECVD distingue-se pela utilização de dois métodos principais de acoplamento do campo elétrico de radiofrequência: o acoplamento indutivo e o acoplamento capacitivo. Estes métodos desempenham um papel crucial na eficiência e eficácia da geração de plasma, o que, por sua vez, tem um impacto significativo no processo de deposição.

O acoplamento indutivo envolve a utilização de um indutor para transferir energia para o plasma, criando um campo magnético que ioniza as moléculas de gás. Este método é particularmente eficaz na geração de um plasma de alta densidade, que é essencial para a deposição rápida e uniforme da película. Por outro lado, o acoplamento capacitivo utiliza o campo elétrico entre dois eléctrodos para energizar o plasma. Esta abordagem é vantajosa pela sua capacidade de manter um ambiente de plasma estável, garantindo propriedades de película consistentes.

Os métodos de acoplamento duplo utilizados no RF-PECVD oferecem uma abordagem versátil à geração de plasma, permitindo ajustes com base em requisitos específicos do processo de deposição. Esta flexibilidade faz do RF-PECVD a escolha preferida para várias aplicações no fabrico de semicondutores e outras tecnologias avançadas.

Deposição de vapor químico por plasma de frequência muito elevada (VHF-PECVD)

Quando as películas finas são preparadas utilizando a deposição de vapor químico com plasma de radiofrequência (RF-PECVD), para conseguir uma deposição a baixa temperatura é necessário utilizar silano diluído como gás de reação. Esta abordagem, contudo, limita significativamente a taxa de deposição. Em contrapartida, a tecnologia de deposição de vapor químico por plasma de frequência muito elevada (VHF-PECVD) oferece uma melhoria substancial neste domínio. O plasma excitado por VHF funciona a uma temperatura muito mais baixa e apresenta uma maior densidade de electrões em comparação com o plasma convencional gerado por RF. Esta caraterística única permite que o VHF-PECVD atinja uma taxa de deposição notavelmente mais elevada, tornando-o uma escolha preferida para várias aplicações práticas.

O desempenho melhorado do VHF-PECVD pode ser atribuído à temperatura de funcionamento mais baixa e à elevada densidade de electrões no plasma. Estes factores contribuem coletivamente para uma dissociação mais eficiente dos precursores da reação, conduzindo a um processo de deposição mais rápido. Ao contrário do RF-PECVD, que se baseia no acoplamento capacitivo com as suas limitações inerentes à densidade do plasma e à dissociação dos precursores, o VHF-PECVD utiliza o acoplamento indutivo para gerar um plasma mais denso. Esta densidade traduz-se numa reação mais eficiente, resultando, em última análise, num crescimento mais rápido e eficaz da película.

Além disso, a aplicabilidade mais alargada do VHF-PECVD resulta da sua capacidade de manter baixas temperaturas de substrato, atingindo simultaneamente elevadas taxas de deposição. Esta dupla vantagem é particularmente benéfica em indústrias onde a sensibilidade térmica dos substratos é uma preocupação crítica. Ao minimizar o stress térmico nos substratos, o VHF-PECVD garante a integridade e a qualidade das películas depositadas, alargando assim a sua utilidade a uma vasta gama de materiais e aplicações.

Em resumo, a VHF-PECVD destaca-se como uma alternativa superior à RF-PECVD devido à sua capacidade de aumentar significativamente a taxa de deposição sem comprometer o controlo da temperatura. Esta tecnologia não só resolve as limitações da RF-PECVD, como também abre novas possibilidades para a deposição eficiente e efectiva de películas finas em vários contextos industriais.

Deposição de vapor químico melhorada por descarga com bloqueio dielétrico (DBD-PECVD)

A deposição química de vapor melhorada por descarga com bloqueio dielétrico (DBD-PECVD) é uma forma especializada de descarga de gás sem equilíbrio caracterizada pela inserção de um meio isolante no espaço de descarga. Esta configuração é também designada por descarga por barreira dieléctrica ou descarga silenciosa. A configuração única do DBD-PECVD combina as propriedades de descarga expansiva e uniforme da descarga luminescente com as capacidades operacionais de alta pressão da descarga corona. Esta combinação facilita um processo de deposição controlado e eficiente, tornando-o cada vez mais popular para a síntese de películas finas de silício.

No contexto da preparação de películas finas, o DBD-PECVD oferece várias vantagens. A presença da barreira dieléctrica permite uma descarga mais estável e uniforme, o que é crucial para a distribuição uniforme do material depositado. Esta estabilidade é particularmente benéfica para manter a qualidade e a consistência das películas finas de silício. Além disso, o modo de funcionamento a alta pressão inerente ao DBD-PECVD permite uma utilização eficiente do gás, aumentando ainda mais a taxa de deposição e a produtividade global do processo.

A integração do DBD-PECVD nos processos de fabrico de películas finas realça o seu potencial para revolucionar a indústria. Ao aproveitar os efeitos sinérgicos da descarga uniforme de grande espaço e do funcionamento a alta pressão, o DBD-PECVD não só optimiza o processo de deposição, como também abre novas vias para o desenvolvimento de materiais avançados com propriedades superiores. À medida que a investigação e a aplicação desta tecnologia continuam a evoluir, espera-se que o seu papel no fabrico de películas finas de silício de elevado desempenho aumente significativamente.

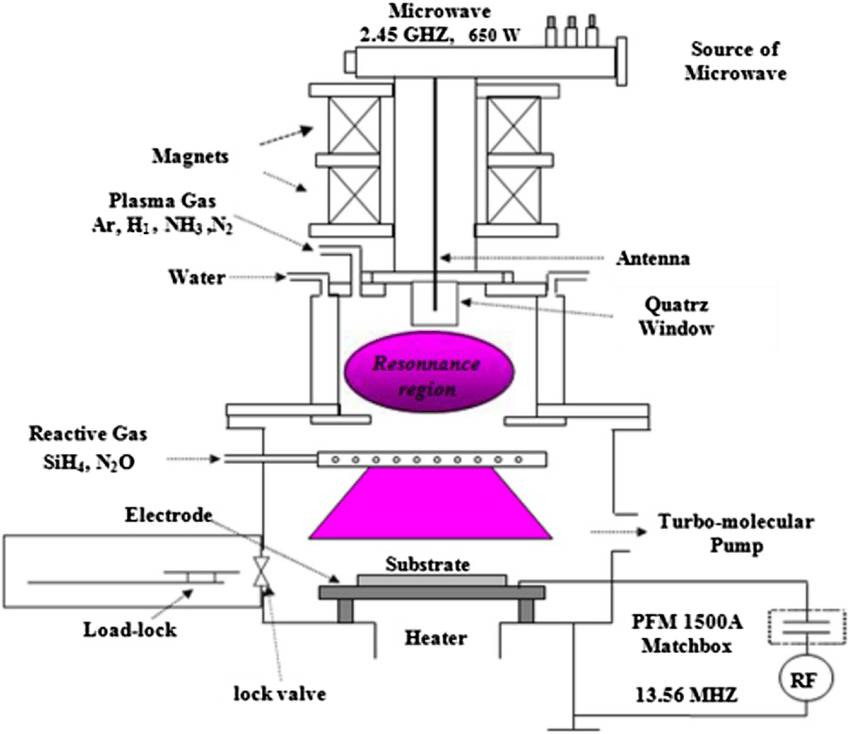

Deposição por vapor químico com ressonância cíclotrónica eletrónica de micro-ondas e plasma (MWECR-PECVD)

A Deposição Química em Vapor com Ressonância de Ciclotrões de Electrões e Micro-ondas (MWECR-PECVD) é uma sofisticada reação química em fase gasosa que aproveita o efeito de ressonância de ciclotrões dos electrões em campos magnéticos e de micro-ondas para gerar um plasma altamente ativo e denso em condições de vácuo. Esta tecnologia avançada é particularmente conhecida pela sua capacidade de produzir películas finas de alta qualidade a temperaturas notavelmente baixas, tornando-a um método preferido em várias aplicações industriais.

O plasma no MWECR-PECVD é iniciado através da excitação de ondas electromagnéticas, com uma frequência de funcionamento comum de 2450 MHz. Ao modular a energia dos fotões das ondas electromagnéticas, os níveis de energia e os tempos de sobrevivência das partículas de gás decompostas em plasma podem ser controlados com precisão. Esta manipulação direta influencia significativamente a formação das películas finas e os mecanismos subsequentes de tratamento da superfície, ditando em última análise a integridade estrutural, as propriedades do material e a estabilidade a longo prazo das películas depositadas.

Na sua essência, o MWECR-PECVD representa uma abordagem de vanguarda à deposição de películas finas, oferecendo um controlo sem paralelo sobre os processos fundamentais que regem a formação e a qualidade das películas. A capacidade deste método para afinar as caraterísticas do plasma garante que as películas resultantes satisfazem critérios de desempenho rigorosos, tornando-o numa tecnologia fundamental no domínio da ciência e engenharia de películas finas.

Estrutura básica do equipamento PECVD

Fundamentos do processo PECVD

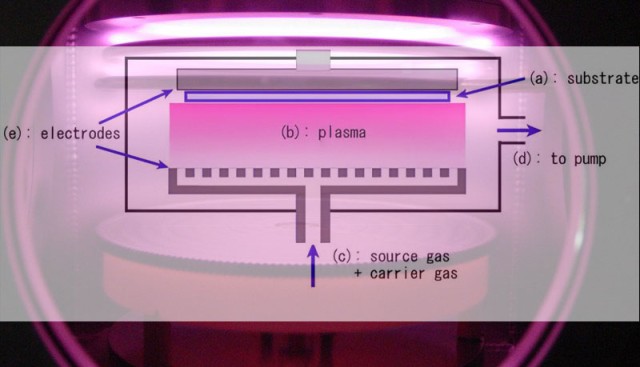

A tecnologia PECVD funciona sob baixa pressão de gás, utilizando plasma de baixa temperatura para gerar uma descarga incandescente no cátodo da câmara de processo, que é essencialmente o tabuleiro onde é colocada a amostra. Esta descarga incandescente, ou um gerador de calor alternativo, aquece a amostra até uma temperatura pré-determinada. Subsequentemente, é introduzida na câmara uma quantidade adequada de gases de processo. Estes gases são submetidos a uma série de reacções químicas e de plasma complexas, resultando, em última análise, na formação de uma película sólida na superfície da amostra.

Durante o processo de reação, o gás de reação entra na cavidade do forno a partir da entrada de ar e difunde-se gradualmente para a superfície da amostra. Sob a influência do campo elétrico excitado pela fonte de radiofrequência, o gás de reação decompõe-se em electrões, iões e grupos activos. Estes produtos de decomposição sofrem então reacções químicas para gerar os componentes iniciais e os reagentes secundários que formam a película. Estes produtos são adsorvidos na superfície da amostra sob a forma de ligações químicas, iniciando a formação de núcleos de cristais para a película sólida. Os núcleos cristalinos crescem gradualmente em estruturas semelhantes a ilhas, que continuam a coalescer e a crescer numa película contínua. À medida que a película cresce, vários subprodutos desprendem-se gradualmente da superfície e são evacuados da saída pela ação da bomba de vácuo.

Estrutura básica do equipamento PECVD

O equipamento PECVD é um sistema sofisticado concebido para facilitar a deposição de películas finas através da deposição de vapor químico enriquecida com plasma. Este equipamento é composto por vários subsistemas críticos, cada um desempenhando um papel vital no processo global.

Componentes principais do equipamento PECVD

-

Sistema de controlo do vácuo e da pressão: Este sistema inclui bombas mecânicas, bombas moleculares, válvulas de desbaste, válvulas de apoio, válvulas de gaveta e medidores de vácuo. Estes componentes trabalham em conjunto para manter as condições de vácuo e pressão necessárias dentro da câmara de deposição, assegurando que o processo ocorre em condições óptimas.

-

Sistema de deposição: O sistema de deposição é o coração do equipamento PECVD, consistindo numa fonte de alimentação de radiofrequência (RF), num sistema de arrefecimento a água e num dispositivo de aquecimento do substrato. A fonte de alimentação RF ioniza os gases reactivos, enquanto o sistema de arrefecimento a água assegura que o equipamento se mantém à temperatura adequada. O dispositivo de aquecimento do substrato pré-aquece a amostra à temperatura necessária, melhorando a adesão da película depositada.

-

Sistema de controlo do gás e do fluxo: A fonte de gás para o sistema PECVD provém normalmente de garrafas de gás alojadas em armários de gás seguros. Estes gases são cuidadosamente controlados e fornecidos à câmara de processamento através de uma rede de painéis de controlo e condutas, garantindo taxas de fluxo e concentrações precisas.

-

Proteção da segurança do sistema: A segurança é fundamental nas operações PECVD. O sistema inclui vários mecanismos de segurança para proteção contra perigos como fugas de gás, picos eléctricos e sobreaquecimento. Estas protecções são essenciais para manter um ambiente de trabalho seguro e evitar danos no equipamento.

-

Controlo por computador: O equipamento PECVD moderno está frequentemente integrado em sistemas avançados de controlo informático. Estes sistemas monitorizam e regulam vários parâmetros do processo de deposição, garantindo consistência e precisão. Também fornecem dados e diagnósticos em tempo real, ajudando na resolução de problemas e na otimização.

O diagrama de blocos da estrutura do equipamento PECVD, apresentado na Figura 2, fornece uma representação visual da forma como estes componentes interagem para obter a deposição da película pretendida. Cada subsistema foi meticulosamente concebido para funcionar de forma harmoniosa, garantindo a produção eficiente e de alta qualidade de películas finas.

Sistema de controlo de vácuo e pressão

O sistema de controlo de vácuo e pressão é um componente crítico do equipamento PECVD, compreendendo uma variedade de elementos mecânicos e electrónicos concebidos para manter as condições de funcionamento ideais dentro da câmara de processo. Este sistema incluibombas mecânicas,bombas moleculares,válvulas de desbaste,válvulas de pré-estágio,válvulas de gavetaemedidores de vácuo. Estes componentes trabalham em conjunto para garantir que os níveis de vácuo no interior da câmara são controlados com precisão, funcionando normalmente na gama de 10^-2 Torr.

Para atenuar os efeitos adversos dos gases atmosféricos como o azoto, o oxigénio e o vapor de água no processo de deposição, o sistema de vácuo utilizabombas secas ebombas moleculares. Estas bombas são especificamente escolhidas pela sua capacidade de remover eficazmente estes gases, mantendo assim um ambiente limpo e estável para a deposição de películas finas.

Para além dos componentes básicos, o sistema de controlo do vácuo e da pressão pode também incluir caraterísticas avançadas, tais comocontroladores de vácuo com medidores de vácuo integrados,válvulas de vácuo electro-pneumáticaseválvulas de vácuo de libertação de ar e de verificação de fugas. Estes componentes avançados aumentam a capacidade do sistema para monitorizar e controlar os níveis de vácuo com maior precisão.

Para operações que requerem ambientes de gás inerte, tais como as que envolvem Árgon, Azoto, Hélio ou gás de formação não inflamável, o sistema pode ser configurado para manter uma pressão positiva padrão de 2 PSIG (0,14 Bar). Isto é conseguido através da utilização de umaválvula de alívio e ummanómetro composto localizado na câmara de vácuo.

Em algumas configurações avançadas, opções adicionais como umkit adaptador de fluxo para fluxo contínuo de gás ou umsistema de controlo da pressão parcial pode ser integrado. Estas opções proporcionam maior flexibilidade e controlo, particularmente em aplicações que requerem misturas de gases e caudais precisos.

Globalmente, o sistema de controlo de vácuo e pressão é essencial para garantir a qualidade e a consistência das películas finas produzidas pelo processo PECVD. Ao manter as condições ideais de vácuo e pressão, este sistema contribui significativamente para a eficiência e fiabilidade de todo o equipamento PECVD.

Sistema de precipitação

O sistema de precipitação é o coração do processo PECVD (Plasma Enhanced Chemical Vapor Deposition), compreendendo vários componentes críticos, como a fonte de alimentação RF (Radio Frequency), o sistema de arrefecimento de água e o dispositivo de aquecimento do substrato. Estes elementos trabalham em conjunto para facilitar a deposição de películas finas em substratos.

A fonte de alimentação RF desempenha um papel fundamental no sistema, sendo a principal responsável pela ionização dos gases de reação. Ao aplicar energia de radiofrequência, cria um plasma que inicia as reacções químicas necessárias para a formação da película. Este processo de ionização é crucial, uma vez que influencia diretamente a qualidade e a uniformidade da película depositada.

A complementar a fonte de alimentação RF está o sistema de arrefecimento a água, que assegura o funcionamento eficiente de várias bombas dentro da configuração PECVD. Estas bombas, incluindo bombas mecânicas, bombas Roots, bombas secas e bombas moleculares, são essenciais para manter as condições de vácuo e pressão necessárias para o processo de deposição. O sistema de arrefecimento da água não só regula a temperatura destas bombas, como também emite um alarme se a temperatura da água exceder os limites de funcionamento seguro, evitando assim potenciais danos no equipamento.

Além disso, o dispositivo de aquecimento do substrato é parte integrante do sistema de precipitação. Este pré-aquece o substrato a uma temperatura específica, optimizando as condições para a ocorrência das reacções químicas. Este passo de aquecimento é vital, uma vez que pode afetar significativamente a adesão, a estrutura e as propriedades da película depositada.

Em resumo, o sistema de precipitação é um conjunto sofisticado de tecnologias concebidas para controlar e melhorar o processo PECVD. Cada componente - a fonte de alimentação de RF, o sistema de arrefecimento da água e o dispositivo de aquecimento do substrato - contribui de forma única para a eficiência e eficácia globais da deposição da película, tornando-o numa pedra angular do equipamento PECVD.

Sistema de controlo de gás e de fluxo

O sistema de controlo de gás e de caudal numa instalação PECVD (deposição química de vapor enriquecida com plasma) é um componente crítico que assegura o fornecimento preciso de gases reactivos à câmara de processo. As fontes de gás primárias são normalmente fornecidas por cilindros de gás, que são alojados em armários de gás especializados. Estes armários estão equipados com várias camadas de protecções de segurança para mitigar os riscos associados ao manuseamento e fornecimento de gás.

Os gases são meticulosamente controlados e regulados através de uma série de painéis de controlo localizados nos armários de gás. Estes painéis gerem os caudais e as proporções de mistura dos gases, garantindo que são fornecidos à câmara de processo nas proporções exactas necessárias para a deposição da película desejada. O fluxo de gás é então canalizado através de uma rede de tubos que ligam os armários de gás à câmara de processo, assegurando um fornecimento contínuo e ininterrupto de gases.

Este sistema é essencial para manter a consistência e a qualidade do processo de deposição da película. Qualquer desvio no fluxo ou na composição do gás pode ter um impacto significativo nas propriedades da película depositada, tornando o controlo preciso essencial para obter os melhores resultados. O sistema de controlo do gás e do caudal desempenha, portanto, um papel fundamental na eficiência e fiabilidade globais do processo PECVD.

Problemas comuns e factores que afectam o processo

Problemas comuns do equipamento e medidas de tratamento

Os problemas comuns do equipamento PECVD podem afetar significativamente a qualidade e a eficiência do processo de deposição. Estes problemas manifestam-se frequentemente comoincapacidade de iniciar a luz,instabilidade do brilho,má qualidade da formação da película,baixa taxa de sedimentaçãoeinstabilidade da pressão na câmara de reação. Cada um destes problemas pode ser atribuído a componentes específicos do equipamento.

Para resolver estes problemas, são normalmente utilizadas várias medidas de diagnóstico e correção:

-

Fonte de alimentação de RF: Um mau funcionamento da fonte de alimentação de RF pode impedir a iniciação da descarga de plasma, levando a uma incapacidade de iniciar a luz. As verificações e a manutenção regulares da fonte de alimentação de RF são essenciais para garantir um funcionamento estável.

-

Medidor de caudal de gás: Um caudal de gás impreciso pode resultar em instabilidade do brilho e má qualidade da película. O medidor de fluxo de gás deve ser calibrado regularmente para manter um controlo preciso dos gases de reação.

-

Limpeza da cavidade: Os contaminantes na câmara de reação podem degradar a qualidade da película e afetar a taxa de sedimentação. A limpeza e manutenção regulares da cavidade são cruciais para evitar tais problemas.

-

Circuito de emparelhamento RF: A correspondência incorrecta do circuito de RF pode causar instabilidade na descarga de plasma, levando à instabilidade do brilho e a flutuações de pressão. Assegurar que o circuito de correspondência de RF está corretamente sintonizado é um passo fundamental para manter um funcionamento estável.

-

Condições de vácuo: As fugas de vácuo ou condições de vácuo inadequadas podem levar à instabilidade da pressão e afetar o processo global. São necessárias verificações e manutenção regulares do sistema de vácuo, incluindo bombas e válvulas, para manter as condições ideais.

Ao abordar sistematicamente estes componentes, os operadores podem resolver eficazmente problemas comuns do equipamento, garantindo um processo PECVD estável e de alta qualidade.

Factores que afectam o processo

Vários factores-chave influenciam significativamente a qualidade e a taxa de deposição de película no processo de deposição de vapor químico enriquecido com plasma (PECVD). Estes factores incluem o espaçamento entre as placas de pólo, o tamanho da câmara de reação, a frequência de funcionamento da fonte de alimentação de RF, o nível de potência de radiofrequência, a pressão do gás e a temperatura do substrato. Cada um destes parâmetros desempenha um papel crucial na determinação do resultado do processo de deposição.

-

Espaçamento entre placas de pólos e tamanho da câmara de reação: A distância entre as placas dos pólos e as dimensões da câmara de reação podem afetar a uniformidade e a densidade do plasma. Uma câmara bem concebida garante que o plasma é distribuído uniformemente, o que é essencial para uma qualidade de película consistente.

-

Frequência de funcionamento da fonte de alimentação RF: A frequência de funcionamento da fonte de alimentação de RF pode influenciar a distribuição de energia no plasma. Frequências mais altas podem levar a plasmas mais energéticos e mais densos, o que pode melhorar a taxa de deposição e a qualidade da película.

-

Potência de radiofrequência: A quantidade de potência de RF aplicada tem um impacto direto na intensidade do plasma. Níveis de potência mais elevados podem acelerar as reacções químicas, conduzindo a taxas de deposição mais rápidas, mas podem também aumentar o risco de danificar o substrato ou produzir películas não uniformes.

-

Pressão do gás: A pressão do gás na câmara de reação afecta o caminho livre médio das moléculas de gás. Pressões mais baixas podem conduzir a trajectórias livres médias mais longas, melhorando potencialmente a uniformidade da deposição, enquanto que pressões mais elevadas podem aumentar a taxa de colisão, o que pode ser benéfico para certos tipos de películas.

-

Temperatura do substrato: A temperatura do substrato é crítica, uma vez que influencia a mobilidade dos átomos depositados. Temperaturas óptimas do substrato podem aumentar a coalescência dos átomos, conduzindo a películas mais lisas e mais densas. No entanto, temperaturas excessivas podem causar a degradação térmica do substrato ou da película depositada.

Compreender e controlar estes factores é essencial para otimizar o processo PECVD, garantir uma deposição de película de alta qualidade e obter as propriedades desejadas no produto final.

Conclusão

Resumo do equipamento e do processo PECVD

O processo PECVD (deposição química de vapor enriquecida com plasma) é complexo, exigindo um controlo meticuloso do equipamento e dos parâmetros do processo para garantir a qualidade da película depositada. Para além de manter a estabilidade do equipamento, é crucial compreender plenamente os princípios subjacentes ao processo PECVD e a miríade de factores que influenciam a qualidade da película. Este conhecimento é indispensável para diagnosticar e resolver rapidamente quaisquer problemas de funcionamento que possam surgir durante o funcionamento.

A chave para este conhecimento é a compreensão da estrutura básica do equipamento PECVD, que inclui os sistemas de controlo do vácuo e da pressão, o sistema de deposição e o sistema de controlo do gás e do fluxo. Cada componente desempenha um papel vital no processo:

-

Sistemas de controlo de vácuo e pressão: Estes sistemas, que incluem bombas mecânicas, bombas moleculares e várias válvulas, asseguram as condições de pressão ideais dentro da câmara, cruciais para as reacções químicas que formam a película.

-

Sistema de deposição: Este componente central inclui a fonte de alimentação de radiofrequência (RF), o sistema de arrefecimento da água e o dispositivo de aquecimento do substrato. A fonte de alimentação RF ioniza os gases do processo, enquanto o sistema de arrefecimento a água mantém as temperaturas adequadas, evitando o sobreaquecimento e assegurando uma formação consistente da película.

-

Sistema de controlo de gás e fluxo: O controlo preciso do fluxo e da composição do gás é vital. Os gases, normalmente fornecidos a partir de cilindros, sofrem uma série de reacções químicas e de plasma, acabando por formar a película sólida sobre o substrato.

Para além destes aspectos técnicos, a manutenção de rotina e a reparação do equipamento são igualmente importantes. As verificações e a manutenção regulares garantem que o equipamento funciona de forma eficiente, minimizando o risco de falhas inesperadas e prolongando a vida útil da maquinaria. Ao combinar um conhecimento profundo do processo PECVD com uma manutenção diligente do equipamento, é possível obter uma deposição de película de alta qualidade e manter a fiabilidade do sistema PECVD.

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Sinterização de Porcelana Dental a Vácuo

Artigos relacionados

- A Física das Formas Impossíveis: Como o Estampagem a Quente Redefiniu o Aço de Alta Resistência

- Forno de vácuo para prensagem a quente: um guia completo

- WIP - Equipamento de prensa isostática a quente: Design, características e benefícios

- Forjado Sob Pressão: A Ciência Invisível das Superfícies de Laboratório de Alta Durabilidade

- Um guia completo para máquinas de prensagem a quente: Funcionalidade, aplicação, características, princípios, classificação e requisitos técnicos