Imagine um cientista de materiais sintetizando um novo catalisador. Os pós precursores são puros, o fluxo de gás está calibrado, mas o material resultante é inerte. O experimento falhou. O culpado não é a química; é o forno — uma ferramenta cujas sutis falhas de design criaram um gradiente térmico grande o suficiente para perturbar a formação de cristais.

Este cenário não é uma anomalia. É uma consequência comum de um mal-entendido fundamental. Tendemos a ver um forno tubular como uma utilidade genérica, uma simples caixa que esquenta. Mas, na realidade, um forno de alto desempenho é um sistema construído para um propósito específico. Cada elemento de seu design é uma resposta direta às demandas específicas do processo que ele deve servir.

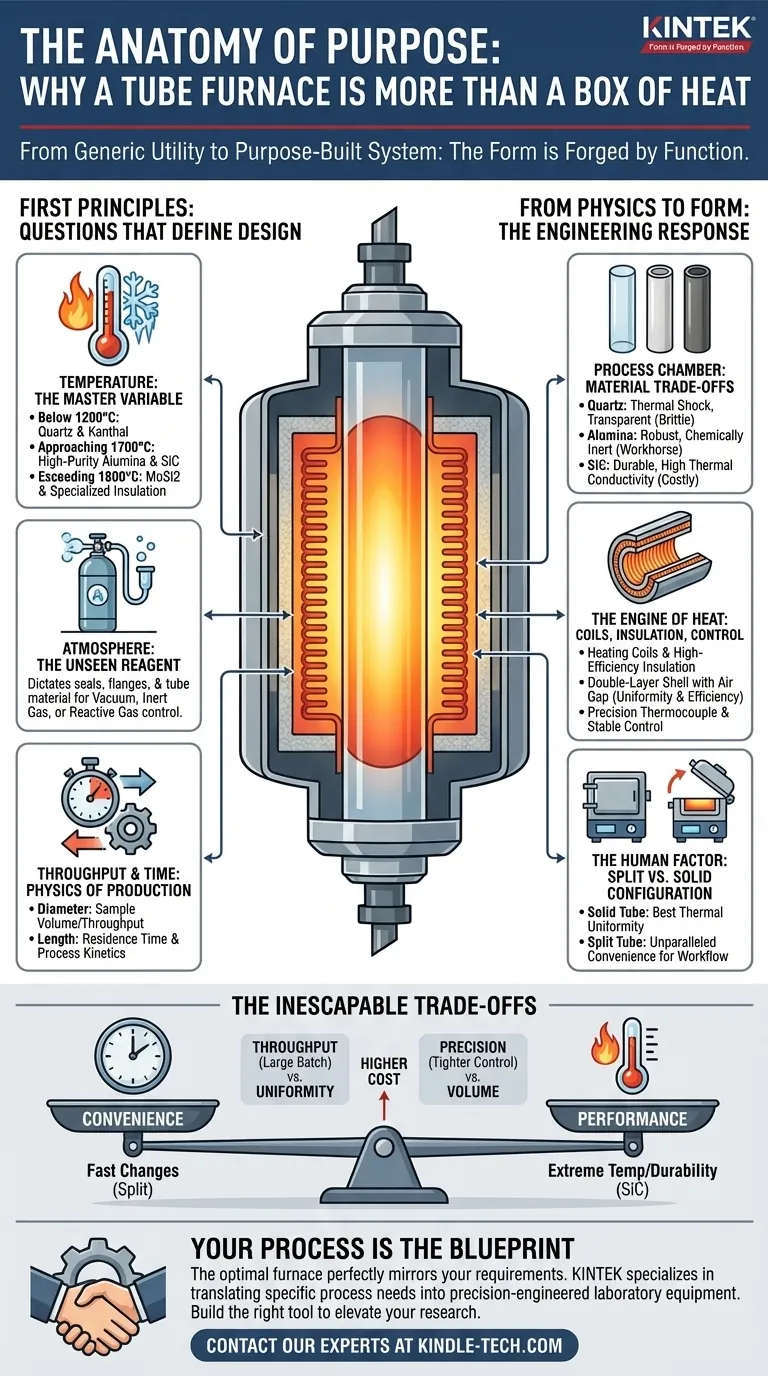

A Ilusão do Forno "Padrão"

Não existe tal coisa como um forno tubular "padrão". Existe apenas o forno *certo* para sua aplicação.

A tentação é buscar uma solução única para todos. Este atalho psicológico simplifica a compra, mas complica a ciência. A verdade é que o design do forno não é apenas um conjunto de recursos; é a personificação física dos requisitos do seu processo. Sua forma é forjada pela função.

Primeiros Princípios: As Perguntas Que Definem o Design

Antes que um engenheiro escolha um único parafuso ou resistência de aquecimento, ele deve desconstruir o processo do usuário em um conjunto de parâmetros físicos fundamentais. Estes são o "porquê" que dita o "como".

Temperatura: A Variável Mestra

A temperatura máxima exigida é a restrição mais implacável. Ela atua como uma variável mestra, ditando quase todas as outras escolhas de materiais no sistema.

- Abaixo de 1200°C: Tubos de quartzo e elementos de aquecimento Kanthal (FeCrAl) são frequentemente suficientes.

- Próximo de 1700°C: Tubos de alumina de alta pureza e elementos de carboneto de silício (SiC) tornam-se necessários.

- Acima de 1800°C: Elementos de dissulfeto de molibdênio (MoSi2) são necessários, juntamente com isolamento especializado.

A temperatura não é apenas um número; é uma condição limite que determina os próprios materiais com os quais o forno pode ser construído.

Atmosfera: O Reagente Invisível

O ambiente dentro do tubo raramente é apenas espaço vazio. É frequentemente um componente ativo da reação, seja um alto vácuo para prevenir oxidação, um gás inerte como argônio para proteger uma amostra, ou um gás reativo para impulsionar uma transformação química.

Essa necessidade de controle atmosférico dita o design das vedações e flanges. Um sistema projetado para um simples fluxo de ar é fundamentalmente diferente de um que deve manter um vácuo forte a 1500°C. O material do tubo também deve ser não reativo com os gases do processo na temperatura máxima.

Vazão e Tempo: A Física da Produção

A quantidade de material que você precisa processar (vazão) e a duração que ele precisa ser aquecido (tempo de residência) definem a geometria do forno.

- Diâmetro: Um tubo mais largo acomoda um volume de amostra maior ou uma vazão maior para processos contínuos.

- Comprimento: Uma zona aquecida mais longa aumenta o tempo de residência, garantindo que o material seja exposto à temperatura alvo tempo suficiente para que a reação ou mudança de fase desejada se complete.

Essas dimensões são uma tradução direta da escala e cinética do seu processo em aço, cerâmica e fio físico.

Da Física à Forma: A Resposta da Engenharia

Uma vez que os requisitos principais são definidos, os engenheiros selecionam e montam os componentes. Cada escolha é um passo deliberado na construção de um sistema otimizado para um único propósito.

A Câmara de Processo: Mais do Que Apenas Um Tubo

O tubo é o coração do forno. Seu material e dimensões são um trade-off crítico.

- Quartzo: Oferece excelente resistência ao choque térmico e é transparente, tornando-o ideal para processos que exigem monitoramento visual, como o crescimento de cristais. Ele é, no entanto, quebradiço.

- Alumina: Uma cerâmica robusta e versátil, é a base para uma ampla gama de aplicações de alta temperatura que exigem inércia química.

- Carboneto de Silício (SiC): Proporciona durabilidade e condutividade térmica excepcionais, mas tem um custo mais elevado.

O Motor de Calor: Resistências, Isolamento e Controle

As resistências de aquecimento, tipicamente enroladas em torno do tubo cerâmico, são o motor do forno. Elas são embutidas em uma matriz isolante de alta eficiência para minimizar a perda de calor e garantir que a carcaça externa permaneça fria ao toque.

Designs modernos, como os especializados pela KINTEK, frequentemente apresentam uma carcaça de dupla camada com um espaço de ar. Isso não apenas melhora a eficiência energética, mas também cria um campo de temperatura mais uniforme dentro do tubo — um fator crítico para resultados repetíveis. Um termopar precisamente posicionado fornece o feedback que permite ao sistema de controle manter a temperatura com incrível estabilidade.

O Fator Humano: Configuração Dividida vs. Sólida

O layout físico do forno é um reflexo direto do fluxo de trabalho do laboratório.

- Forno de Tubo Sólido: Uma câmara de peça única oferece a melhor uniformidade térmica possível.

- Forno de Tubo Dividido: Articulado em duas metades, este design permite que a câmara seja aberta. Isso oferece conveniência incomparável para carregar e descarregar suportes de amostras ou reatores intactos, melhorando drasticamente a eficiência do fluxo de trabalho para processos que exigem acesso frequente.

Essa escolha é um clássico trade-off de engenharia: você prioriza a perfeição térmica absoluta ou a velocidade e conveniência operacional?

Os Trade-offs Inescapáveis

Selecionar um forno significa navegar por uma série de compromissos equilibrados. Compreender esses trade-offs é fundamental para tomar uma decisão informada.

| Prioridade | Você Ganha | Você Compromete |

|---|---|---|

| Conveniência | Trocas rápidas de amostras (Tubo Dividido) | Potencial para leve não uniformidade térmica |

| Desempenho | Temperatura extrema, durabilidade (SiC) | Custo inicial mais alto |

| Vazão | Grandes lotes (Tubo Mais Largo/Longo) | Desafios na uniformidade perfeita da temperatura |

| Precisão | Controle térmico mais rigoroso (Tubo Menor) | Volume limitado de amostra |

Seu Processo é o Projeto

Em última análise, o forno ideal não é aquele com a maior classificação de temperatura ou o maior número de recursos. É aquele cujos parâmetros de design espelham perfeitamente os requisitos do seu trabalho.

- Para estabilidade em alta temperatura em atmosferas inertes, um forno de tubo de alumina é o seu projeto.

- Para processos que exigem observação visual, um sistema construído em torno de um tubo de quartzo é a arquitetura correta.

- Para um laboratório de alta vazão com trocas frequentes de amostras, as vantagens ergonômicas de um forno de tubo dividido fornecem o maior valor.

Compreender seu processo é o primeiro e mais crítico passo. Na KINTEK, nos especializamos em traduzir essas necessidades específicas de processo em equipamentos de laboratório confiáveis e projetados com precisão. Ajudamos você a navegar pelos trade-offs para construir a ferramenta que não apenas faz o trabalho, mas eleva sua pesquisa.

Se o seu trabalho exige mais do que apenas uma caixa de calor, vamos construir o forno certo para o seu propósito. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

Artigos relacionados

- Do Rachado à Integração: Um Guia Científico para Eliminar Falhas Catastróficas em Fornos Tubulares

- Tubos Rachados, Amostras Contaminadas? Seu Tubo de Forno é o Culpado Oculto

- Por que os tubos do seu forno cerâmico continuam rachando — e como escolher o certo

- A Anatomia do Controle: Por Que Cada Componente em um Forno Tubular Importa

- Por que os componentes do seu forno continuam falhando — e a solução da ciência dos materiais