Manutenção e eficiência

Isolamento e vedação

A manutenção da integridade do isolamento em torno do forno basculante é fundamental para garantir uma eficiência óptima. Este processo envolve uma inspeção meticulosa e, se necessário, a substituição de vários materiais de vedação. Os principais componentes que requerem atenção regular incluem:

- Vedações de areia: Estes são essenciais para evitar a perda de calor e manter a temperatura interna do forno. Com o tempo, os vedantes de areia podem degradar-se devido ao ciclo térmico constante, tornando essencial a sua substituição.

- Fita giratória de fibra de vidro: Este material flexível é utilizado para vedar juntas e fendas, evitando fugas de calor. Controlos regulares garantem que a fita permanece intacta e eficaz.

- Tapetes de fibra isolante: Estes tapetes fornecem uma camada significativa de isolamento, protegendo a estrutura do forno de temperaturas elevadas. Os tapetes danificados ou gastos devem ser imediatamente substituídos para manter a eficiência.

Para simplificar este processo de manutenção, é aconselhável estabelecer um calendário de rotina para a inspeção destes materiais. Esta abordagem proactiva não só aumenta a eficiência do forno, como também prolonga a vida útil do forno, reduzindo os custos operacionais a longo prazo.

Simplificar as reparações com IA

A integração de software de IA, como o QMULUS, nas rotinas de manutenção do forno representa um salto significativo para garantir a eficiência e a qualidade do processo. Esta tecnologia avançada foi concebida para monitorizar meticulosamente parâmetros críticos, incluindo o fluxo de gás, a corrente eléctrica e o desempenho do motor, fornecendo informações em tempo real que são essenciais para manter as operações ideais do forno.

Ao tirar partido da IA, os operadores podem detetar anomalias atempadamente e prever potenciais problemas antes que estes se transformem em reparações dispendiosas. Por exemplo, as flutuações no fluxo de gás podem ser imediatamente sinalizadas, permitindo ajustes imediatos para evitar interrupções no processo de aquecimento. Da mesma forma, a monitorização dos dados do motor ajuda a identificar sinais de desgaste, garantindo que os motores são reparados ou substituídos antes de falharem, mantendo assim um desempenho consistente do forno.

Além disso, os sistemas orientados para a IA oferecem capacidades de análise preditiva que vão além da manutenção reactiva. Estes sistemas podem analisar dados históricos para prever as necessidades de manutenção, optimizando o agendamento de reparações e reduzindo o tempo de inatividade. Esta abordagem proactiva não só aumenta a fiabilidade das operações do forno, como também contribui para poupanças de custos significativas ao minimizar as actividades de manutenção não planeadas.

Em resumo, a adoção da IA na manutenção de fornos simplifica os processos de reparação, garante uma eficiência contínua e melhora a qualidade geral das operações de aquecimento e processamento.

Melhores práticas operacionais

Otimização das definições de pressão

Para garantir um desempenho ótimo e evitar problemas operacionais, é essencial manter as pressões atmosféricas do forno ligeiramente acima dos níveis ambientais. Normalmente, isto implica definir a pressão entre0,25 - 0,35 polegadas de coluna de água. Este intervalo ajuda em várias áreas chave:

-

Prevenção de problemas de controlo de carbono: Ao manter uma ligeira pressão positiva, pode evitar a entrada de ar ambiente, que poderia perturbar o equilíbrio de carbono no forno. Isto é crucial para processos como a cementação, em que é necessário um controlo preciso do potencial de carbono para obter as propriedades desejadas do material.

-

Minimização das flutuações operacionais: Um ajuste estável da pressão reduz o risco de alterações súbitas nas condições do forno, que podem levar a ciclos de aquecimento e arrefecimento inconsistentes. Esta estabilidade é vital para manter a qualidade e a uniformidade das peças tratadas.

-

Aumento da segurança: Um ambiente de pressão controlada também contribui para a segurança geral da operação. Ajuda a gerir o fluxo de gases e evita a formação de atmosferas perigosas no interior do forno.

Em resumo, o ajuste fino das definições de pressão dentro desta gama não só optimiza o desempenho do forno como também garante um funcionamento mais seguro e fiável.

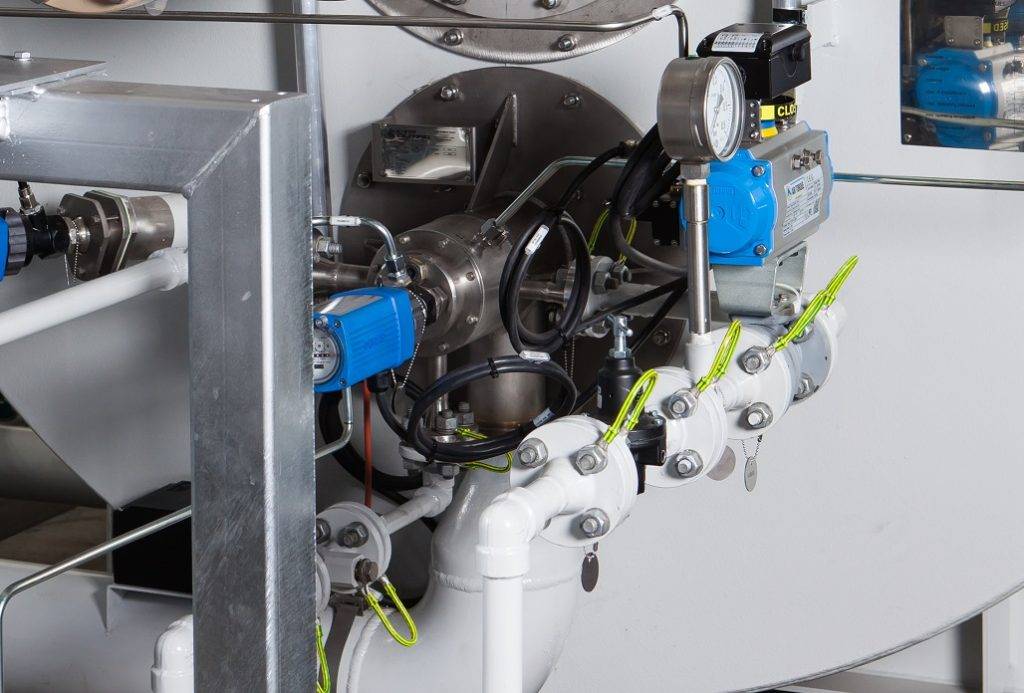

Segurança do sistema multi-queimador

Quando se trata de garantir a segurança em sistemas de combustão com vários queimadores, a integração de mecanismos de segurança avançados é fundamental. Um sistema com vários queimadores foi concebido para distribuir o processo de combustão por vários queimadores, aumentando a eficiência e reduzindo a carga em queimadores individuais. No entanto, esta distribuição também necessita de protocolos de segurança robustos para gerir potenciais falhas.

Uma caraterística de segurança crítica nestes sistemas é o mecanismo de interbloqueio, que desliga automaticamente todos os queimadores se um único queimador falhar. Esta medida proactiva evita que um problema menor se transforme num grande risco de segurança. Por exemplo, se um queimador avariar, os restantes queimadores podem trabalhar em excesso, levando a um sobreaquecimento ou mesmo a uma falha catastrófica. Ao desligar todo o sistema, o encravamento assegura que o risco de incêndio, explosão ou outras condições perigosas é minimizado.

Além disso, os sistemas modernos de multi-queimadores vêm frequentemente equipados com ferramentas de monitorização e diagnóstico em tempo real. Estas ferramentas avaliam continuamente o desempenho de cada queimador, fornecendo aos operadores um feedback imediato e permitindo intervenções atempadas. Por exemplo, os sensores podem detetar flutuações no fluxo de gás, desvios de temperatura ou padrões de combustão anormais, accionando o sistema de interbloqueio, se necessário. Este nível de monitorização não só aumenta a segurança, como também contribui para a eficiência e fiabilidade globais do sistema.

Em resumo, a segurança dos sistemas de combustão com multi-queimadores é reforçada pela integração de mecanismos de encravamento e ferramentas de monitorização avançadas. Estas caraterísticas asseguram que qualquer falha potencial é rapidamente resolvida, mantendo assim a integridade e segurança de todo o sistema.

Resolução de problemas e segurança

Deteção de chama e segurança

Os sistemas de deteção de chama são parte integrante da gestão do fornecimento de combustível e da prevenção de condições perigosas durante o processo de combustão. Estes sistemas são concebidos para monitorizar a presença de uma chama em tempo real, assegurando que quaisquer anomalias são rapidamente identificadas e tratadas. Ao fazê-lo, desempenham um papel crucial na manutenção da segurança no ambiente do forno.

Um dos principais componentes de um sistema de deteção de chama é o sensor de chama, que pode ser de natureza ótica ou ionizante. Os sensores ópticos detectam a presença de uma chama através da medição da luz emitida pelo processo de combustão, enquanto os sensores ionizantes detectam as alterações de condutividade eléctrica causadas pela chama. Ambos os tipos de sensores são essenciais para fornecer feedback preciso e atempado ao sistema de controlo.

Para além da deteção de chama, estes sistemas também gerem o fornecimento de combustível. Se for detectada uma chama, o sistema assegura que é fornecida a quantidade adequada de combustível para manter o processo de combustão. No entanto, se não for detectada uma chama, o sistema desliga imediatamente o fornecimento de combustível para evitar quaisquer perigos potenciais, como uma explosão ou um incêndio.

Para aumentar ainda mais a segurança, muitos sistemas modernos de deteção de chama estão integrados com dispositivos de segurança avançados. Por exemplo, um sistema de combustão com vários queimadores pode ser equipado com um dispositivo de segurança que desliga todos os queimadores se um falhar, evitando assim qualquer combustão descontrolada. Esta abordagem proactiva garante que todo o sistema se mantém seguro e operacional em todos os momentos.

Além disso, a manutenção e calibração regulares dos sistemas de deteção de chama são essenciais para garantir a sua precisão e fiabilidade. Isto inclui verificações periódicas dos sensores, sistemas de controlo e dispositivos de segurança, bem como a substituição de quaisquer componentes gastos ou danificados. Ao aderir a estas práticas de manutenção, os operadores podem garantir que os seus sistemas de deteção de chama estão sempre prontos a responder a quaisquer perigos potenciais.

Em resumo, os sistemas de deteção de chama são um componente crítico de segurança nas operações de fornos. Ao monitorizar continuamente o processo de combustão e gerir o fornecimento de combustível, estes sistemas ajudam a prevenir condições perigosas e a garantir a segurança geral da instalação.

Controlo da cementação

Para solucionar problemas e controlar eficazmente as atmosferas de cementação, é essencial aderir a um teste de 11 passos. Este processo meticuloso assegura que o potencial de carbono é mantido com exatidão, evitando assim problemas críticos como fugas de oxidação e defeitos de superfície. O potencial de carbono, que idealmente deve variar entre 0,8% e 1,2%, é influenciado por vários factores:

- Tipo de aço: Diferentes aços requerem diferentes potenciais de carbono para obter resultados óptimos.

- Temperatura de cementação: A temperatura do processo tem um impacto significativo na taxa de absorção de carbono e nas propriedades finais da camada cementada.

Um controlo inadequado do potencial de carbono pode levar a uma série de problemas, incluindo

- Austenita retida: O excesso de carbono pode causar a retenção de austenite, o que reduz a dureza.

- Oxidação de grãos: Pode enfraquecer o material e levar à fissuração intergranular.

- Fissuração superficial: Níveis elevados de carbono podem causar fragilização da superfície e fissuração.

- Baixa dureza superficial: Uma absorção inadequada de carbono resulta numa dureza inferior, afectando a resistência ao desgaste.

- Rede de carbonetos: A formação excessiva de carbonetos pode degradar as propriedades do material.

Para além de melhorar a dureza da superfície, a cementação aumenta significativamente a resistência ao desgaste e a resistência à fadiga. É particularmente eficaz para aços de baixo teor de carbono (0,05% a 0,3% de carbono) e pode ser aplicada a peças de complexidade variável. As temperaturas comuns para a cementação variam entre 1200°F e 1600°F, utilizando normalmente fornos endotérmicos com processos de têmpera a óleo e a ar. Os materiais comuns incluem aços como 12L14, 1018 e 8620, cada um exigindo parâmetros de tratamento específicos para alcançar os resultados desejados.

Seguindo rigorosamente o teste de 11 passos e considerando estes factores, os operadores podem assegurar um controlo preciso do processo de cementação, resultando em peças duradouras e de elevada qualidade, adaptadas às aplicações pretendidas.

Segurança da chama e purga

Garantir a segurança da chama é um aspeto crítico da operação de aquecedores ou fornos, especialmente em ambientes onde estão presentes gases combustíveis. O processo de purga envolve a introdução de uma quantidade suficiente de ar no sistema para completar quatro trocas de ar. Este rigoroso processo de purga remove efetivamente quaisquer gases combustíveis residuais que possam ter-se acumulado no interior do aquecedor ou forno. Ao fazê-lo, reduz significativamente o risco de uma ignição acidental quando uma fonte de ignição é posteriormente introduzida.

Para tal, os operadores têm de monitorizar cuidadosamente o fluxo de ar e assegurar que cada mudança de ar é completa e minuciosa. Isto não só aumenta a segurança da operação, mas também ajuda a manter a integridade e a eficiência do sistema de aquecimento. A abordagem meticulosa da purga sublinha a importância das medidas preventivas para garantir um ambiente de trabalho seguro.

Manutenção e documentação do sistema

Inspecções regulares do forno

A inspeção regular dos revestimentos dos fornos é essencial para manter a integridade e a eficiência dos seus sistemas de fornos de ar e atmosfera. Esta verificação de rotina deve centrar-se na identificação de sinais de sobreaquecimento e deformação, que podem comprometer a estabilidade estrutural do forno. O sobreaquecimento conduz frequentemente ao amolecimento e eventual deformação dos revestimentos, o que pode perturbar o equilíbrio térmico no interior do forno.

Além disso, é crucial um exame meticuloso para detetar fissuras perto das soldaduras. Estas fissuras podem servir como pontos de entrada para contaminantes, conduzindo a potenciais fugas e ineficiências operacionais. Ao identificar e resolver estes problemas atempadamente, pode evitar reparações mais extensas e dispendiosas no futuro. Uma abordagem proactiva à manutenção de fornos não só assegura a longevidade do seu equipamento, como também melhora a eficiência e a qualidade globais das suas operações.

| Foco da inspeção | Problemas potenciais | Medidas preventivas |

|---|---|---|

| Sobreaquecimento | Amolecimento, deformação | Monitorização regular, controlo da temperatura |

| Fissuras perto de soldaduras | Fugas, contaminantes | Exame minucioso, reparações atempadas |

Ao integrar estas verificações no seu programa de manutenção regular, pode reduzir significativamente o risco de avarias inesperadas e garantir que o seu forno funciona com o máximo desempenho.

Documentar as definições do sistema

A manutenção de registos detalhados das definições críticas do sistema é essencial para a resolução de problemas e para a manutenção preventiva. Estes registos devem incluir parâmetros chave, tais como pontos de ajuste do contador, variadores de frequência do ventilador/bomba/motor e ajustes da tampa dos gases de escape. Ao documentar estas definições, os técnicos podem identificar rapidamente desvios das condições de funcionamento padrão, o que pode ajudar significativamente no diagnóstico de problemas.

Por exemplo, manter um registo das definições dos variadores de frequência dos motores pode ajudar a detetar irregularidades no desempenho do motor. Se um motor começar a funcionar a uma frequência diferente da sua norma documentada, isso pode indicar um potencial problema, como o desgaste dos rolamentos ou problemas de alimentação eléctrica. Da mesma forma, o registo dos ajustes dos flaps dos gases de escape pode fornecer informações sobre a eficiência do processo de combustão, ajudando a identificar quaisquer bloqueios ou fugas no sistema de escape.

Além disso, estes registos servem como uma referência valiosa durante as actividades de manutenção preventiva. Ao comparar as definições actuais com os dados históricos, as equipas de manutenção podem identificar tendências e prever quando determinados componentes podem necessitar de manutenção ou substituição. Esta abordagem proactiva não só aumenta a fiabilidade do sistema, como também reduz o tempo de inatividade e os custos operacionais.

Em resumo, a documentação meticulosa dos ajustes do sistema é uma prática crítica que assegura o funcionamento suave e eficiente dos sistemas de fornos de ar e atmosfera.

Garantia de qualidade

Problemas de dureza em peças cementadas

Para resolver problemas de dureza em peças cementadas, é essencial monitorizar e controlar meticulosamente vários factores críticos. Comece por examinar os dados do processo para garantir que os parâmetros de cementação estejam alinhados com as especificações desejadas. Isso inclui a verificação da faixa de temperatura, que normalmente fica entre 1200°F e 1600°F, e a confirmação do uso de equipamentos apropriados, como fornos endotérmicos e resfriadores de óleo.

De seguida, avaliar o gerador de atmosfera e a atmosfera do forno. A composição da atmosfera deve ser controlada com precisão para atingir o potencial de carbono ideal, que é crucial para melhorar a dureza da superfície, a resistência ao desgaste e a resistência à fadiga. Materiais comuns como o Aço 12L14, o Aço 1018 e o Aço 8620 são frequentemente utilizados devido à sua adequação à cementação.

| Fator | Importância |

|---|---|

| Dados do processo | Assegura que os parâmetros estão alinhados com as especificações |

| Temperatura | 1200°F a 1600°F; crítica para a cementação |

| Gerador de atmosfera | Controla a composição da atmosfera para um potencial de carbono ótimo |

| Atmosfera do forno | Deve ser consistente para evitar problemas de dureza |

| Controlador do potencial de carbono | Assegura níveis corretos de carbono para as propriedades desejadas |

A prevenção de fugas no sistema é outro passo vital. As fugas podem perturbar a composição da atmosfera, conduzindo a uma dureza inconsistente e a outros problemas de qualidade. São necessárias inspecções e manutenção regulares do forno e dos seus componentes para identificar e retificar prontamente quaisquer potenciais fugas.

Ao abordar sistematicamente estes factores, pode garantir que as peças cementadas atingem a dureza e as caraterísticas de desempenho desejadas, aumentando assim a sua durabilidade e adequação às aplicações pretendidas.

Resolução de problemas da sonda de fixação de carbono

Ao encontrar problemas com a sonda de fixação de carbono, é imperativo evitar removê-la apressadamente sem um diagnóstico completo. Em vez disso, empregar uma variedade de métodos de diagnóstico para avaliar a funcionalidade da sonda enquanto esta permanece instalada de forma segura no interior do forno. Esta abordagem não só assegura uma avaliação mais exacta, como também evita interrupções desnecessárias no funcionamento do forno.

Para solucionar eficazmente os problemas da sonda de fixação de carbono, considere os seguintes passos:

-

Inspeção visual: Efetuar uma verificação visual do exterior da sonda para detetar quaisquer sinais de danos ou desgaste. Isto pode incluir fissuras, descoloração ou outras anomalias que possam indicar um problema.

-

Monitorização da temperatura: Utilize termopares para monitorizar a temperatura à volta da sonda. Variações significativas de temperatura podem sugerir problemas com o desempenho ou a colocação da sonda.

-

Testes eléctricos: Efetuar testes eléctricos para verificar a resistência da sonda e garantir que está dentro do intervalo especificado. Os desvios dos valores padrão podem indicar potenciais problemas de funcionamento.

-

Análise da atmosfera: Analisar a atmosfera do forno para garantir que é propícia a uma fixação correta do carbono. Isto envolve a verificação do potencial de carbono e a garantia de que a atmosfera está livre de contaminantes que possam interferir com o funcionamento da sonda.

-

Revisão de dados históricos: Reveja os dados históricos de inspecções e actividades de manutenção anteriores para identificar quaisquer tendências ou padrões que possam estar relacionados com o problema atual.

Ao abordar sistematicamente estas áreas, pode diagnosticar e resolver mais eficazmente os problemas com a sonda de fixação de carbono, assegurando a eficiência e fiabilidade contínuas do seu sistema de forno de ar e atmosfera.

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com atmosfera controlada de correia de malha

Artigos relacionados

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- O Sabotador Silencioso no Seu Forno: Por Que o Seu Tratamento Térmico Falha e Como Corrigi-lo

- Fornos de atmosfera de hidrogénio: Aplicações, segurança e manutenção

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada