Verificações pré-operacionais

Assegurar as condições da água, da eletricidade e do gás

Antes de iniciar o funcionamento do forno de vácuo, é imperativo confirmar que as utilidades essenciais - água, eletricidade e gás - estão a funcionar dentro dos parâmetros especificados. Esta verificação preliminar garante a segurança e a eficácia do funcionamento do forno.

Em primeiro lugar, a alimentação eléctrica deve ser meticulosamente verificada. A tensão deve ser exatamente de 380V, com um desvio admissível não superior a 10%. Qualquer desvio significativo em relação a esta norma pode perturbar o desempenho do forno e colocar riscos de segurança.

Em segundo lugar, a pressão do gás deve ser mantida a um nível constante de 0,6 MPa. Este nível de pressão é crucial para o funcionamento correto dos sistemas relacionados com o gás do forno, assegurando que todos os processos funcionam de forma suave e eficiente.

Por último, a pressão da água deve cumprir ou exceder o requisito mínimo de 0,5 MPa. Uma pressão de água adequada é essencial para os sistemas de arrefecimento do forno, evitando o sobreaquecimento e garantindo a longevidade do equipamento.

| Utilidade | Condição necessária | Importância |

|---|---|---|

| Eletricidade | 380V ± 10% | Assegura um funcionamento estável e segurança |

| Gás | 0,6MPa | Essencial para o bom funcionamento dos sistemas relacionados com o gás |

| Água | ≥ 0,5MPa | Crucial para os sistemas de arrefecimento, evitando o sobreaquecimento e a longevidade do equipamento |

Garantir que estas condições são cumpridas antes do funcionamento não é apenas um passo processual, mas uma medida de segurança crítica que protege tanto o equipamento como o pessoal envolvido no processo.

Verificar e limpar a sala de aquecimento

Antes de colocar quaisquer materiais no interior da sala de aquecimento, é imperativo realizar uma inspeção minuciosa e um processo de limpeza. Isto assegura que o ambiente está livre de quaisquer contaminantes que possam potencialmente afetar a integridade dos materiais e o funcionamento do forno de vácuo.

Elementos-chave a verificar:

- Detritos: Assegurar que a sala está livre de quaisquer partículas soltas ou objectos estranhos que possam interferir com o processo de aquecimento.

- Poeira: A acumulação de poeiras pode comprometer a integridade do vácuo e deve ser meticulosamente removida.

- Óleo: Quaisquer vestígios de óleo podem provocar reacções indesejáveis no interior do forno e devem ser eliminados.

- Água: A humidade pode causar corrosão e outros efeitos prejudiciais. O local deve estar completamente seco.

Preparação dos materiais:

Os materiais destinados a serem colocados na sala de aquecimento também devem ser submetidos a um processo de limpeza. Devem ser:

- Secos: Completamente isentos de humidade para evitar reacções químicas indesejadas ou danos durante o processo de aquecimento.

- Limpos: Livre de pó, óleo e outros contaminantes para garantir resultados da mais alta qualidade.

Ao aderir a estes meticulosos protocolos de limpeza e inspeção, é possível aumentar significativamente a eficiência e a fiabilidade do funcionamento do forno de vácuo.

Sequência de operação

Carregamento e configuração inicial

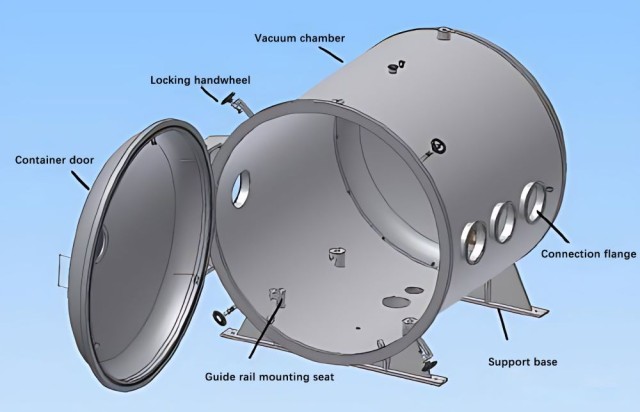

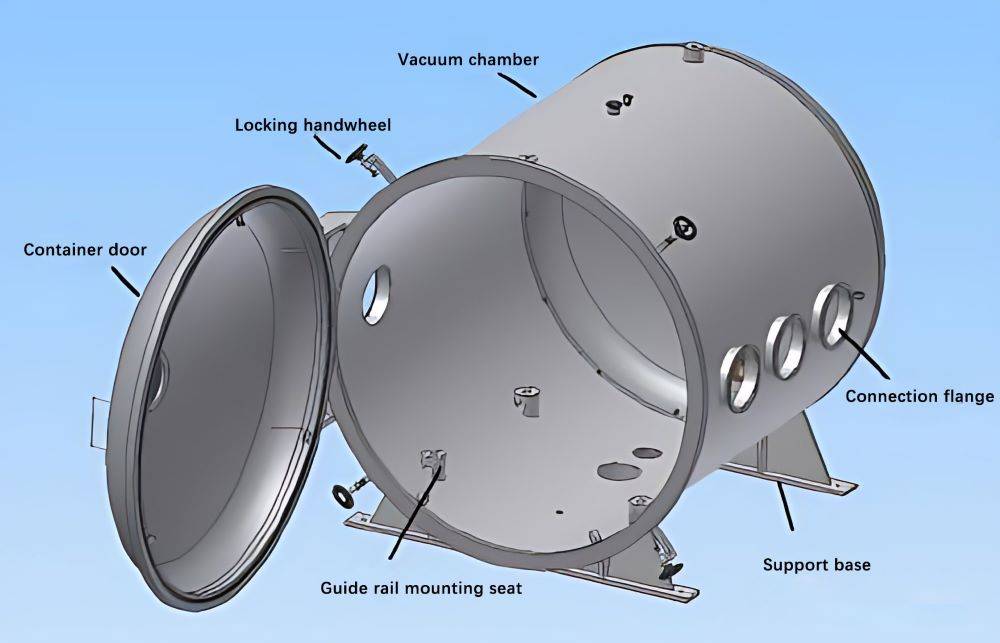

Depois de os materiais terem sido carregados de forma segura no forno de vácuo, começa o processo de configuração inicial. Este passo é crucial para assegurar que o forno está preparado para as operações subsequentes. A primeira ação consiste em colocar o botão de controlo na posição "door off", que isola a câmara do forno de quaisquer pressões externas. Este isolamento é essencial para manter a integridade do ambiente de vácuo no interior da câmara.

Em seguida, a bomba mecânica é activada. Esta bomba desempenha um papel fundamental na fase inicial da criação de vácuo, removendo a maior parte dos gases atmosféricos da câmara do forno. Simultaneamente, a válvula de bombagem grossa é aberta para facilitar este processo. O funcionamento combinado da bomba mecânica e da válvula de bombagem grosseira acelera a evacuação dos gases, acelerando assim a criação do vácuo inicial.

Finalmente, a fonte de alimentação do forno de vácuo é ligada. Este passo energiza o forno, permitindo-lhe iniciar os seus processos internos. A fonte de alimentação é crítica para as fases subsequentes, incluindo os ciclos de aquecimento e arrefecimento, assegurando que o forno funciona de forma eficiente e segura durante todo o procedimento.

Ao seguir estes passos em sequência, o forno de vácuo é corretamente inicializado, preparando o terreno para as fases seguintes da operação.

Obtenção de vácuo elevado

A obtenção de vácuo elevado num ambiente laboratorial requer uma atenção meticulosa aos detalhes, uma vez que os materiais expostos ao vácuo devem ser rigorosamente avaliados quanto às suas propriedades de desgaseificação e pressão de vapor. Por exemplo, os óleos, as massas lubrificantes e as juntas de borracha ou plástico utilizadas como vedantes da câmara de vácuo não devem emitir gases quando expostos ao vácuo, uma vez que estes gases impediriam a obtenção do nível de vácuo desejado. Muitas vezes, todas as superfícies expostas ao vácuo têm de ser submetidas a uma cozedura a alta temperatura para eliminar os gases adsorvidos.

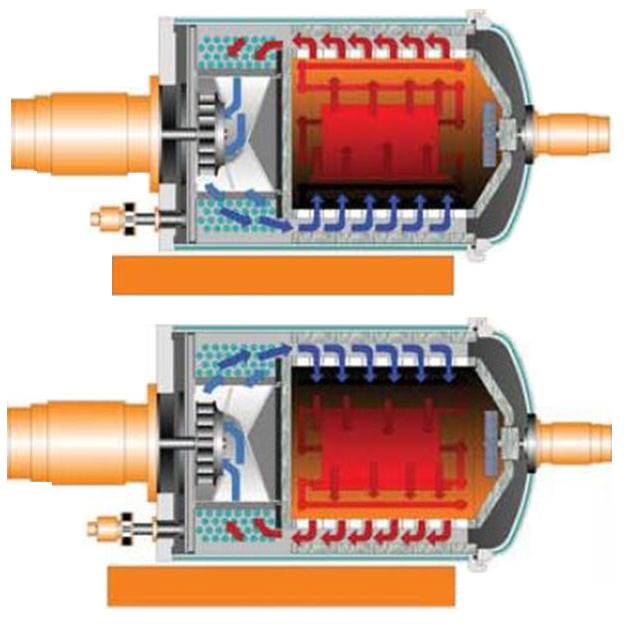

Quando o vácuo atinge um nível superior a 1000 Pa, é imperativo ativar abomba Roots. Esta bomba desempenha um papel crucial na redução da pressão no interior da câmara. Quando o vácuo ultrapassa os 7 Pa, aválvula de pré-estágio e abomba de dispersão devem ser abertas. Antes de iniciar a bomba de dispersão, é essencial pré-aquecê-la durante um período de 90 minutos. Este processo de pré-aquecimento assegura que a bomba funciona de forma eficiente e minimiza o risco de libertação de gases, o que poderia comprometer a integridade do vácuo.

A sequência de operações é fundamental para manter a integridade do vácuo. Os passos descritos asseguram que o sistema progride através das fases necessárias para atingir e manter o elevado vácuo necessário para vários processos laboratoriais. Cada componente, desde a bomba Roots até à bomba de dispersão, deve ser gerido com precisão para evitar fugas ou a libertação de gases indesejados.

Aquecimento e conclusão do processo

Quando a câmara do forno atinge o vácuo de funcionamento desejado, inicia-se o processo de aquecimento. Esta fase é crucial, uma vez que tem um impacto direto na qualidade e integridade dos materiais que estão a ser processados. O processo de aquecimento envolve normalmente um controlo e monitorização precisos da temperatura para garantir uniformidade e consistência.

À medida que o processo de aquecimento avança, a monitorização contínua é essencial para detetar quaisquer anomalias ou desvios dos parâmetros esperados. Isto garante que o processo se mantém dentro da gama de funcionamento segura e óptima. Se forem detectados quaisquer problemas, podem ser prontamente tomadas medidas corretivas para evitar potenciais danos ou degradação dos materiais.

Após a conclusão do processo de aquecimento, soará um alarme de "conclusão do processo", assinalando o fim do ciclo. Nesta altura, o aquecimento pára automaticamente e o sistema passa para o modo de espera. Este alarme funciona como uma notificação crítica, alertando os operadores para o facto de o processo ter sido concluído e de ser seguro prosseguir com os passos seguintes na sequência de funcionamento.

A paragem automática do aquecimento após a conclusão do processo é uma caraterística de segurança concebida para evitar o sobreaquecimento e potenciais danos no forno ou nos materiais que estão a ser processados. Assegura que o sistema funciona dentro de parâmetros predefinidos, mantendo a integridade e a fiabilidade do forno de vácuo de laboratório.

Procedimentos de arrefecimento

Arrefecimento natural

Para o arrefecimento natural, deixar o equipamento arrefecer gradualmente sem qualquer intervenção externa. Este método é particularmente útil para manter a integridade dos materiais que estão a ser processados. Quando a temperatura tiver estabilizado e o equipamento tiver arrefecido o suficiente, proceder ao fecho daválvula alta,bomba de dispersãoebomba de raízes. Estes componentes devem permanecer fechados até que o forno atinja a temperatura ambiente.

Para assegurar que a pressão do forno está equilibrada com a pressão atmosférica, abrir aválvula de purga manual. Este passo é crucial para evitar quaisquer desequilíbrios de pressão que possam afetar o desempenho do forno ou a qualidade dos materiais. A válvula de purga manual permite uma libertação controlada da pressão, assegurando uma transição suave das condições de vácuo para as condições atmosféricas.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Permitir o arrefecimento natural | Manter a integridade do material |

| 2 | Fecharválvula alta | Evitar alterações de pressão não controladas |

| 3 | Fecharbomba de dispersão | Assegurar que o equipamento não está a funcionar desnecessariamente |

| 4 | FecharBomba de raízes | Evitar o consumo desnecessário de energia |

| 5 | Abrirválvula de purga manual | Equalizar a pressão do forno com a pressão atmosférica |

Seguindo estes passos, garante-se que o processo de arrefecimento natural é eficiente e seguro, protegendo tanto o equipamento como os materiais que estão a ser processados.

Arrefecimento forçado

O arrefecimento forçado é um passo crítico no processo de funcionamento do forno de vácuo, concebido para acelerar o arrefecimento da câmara do forno e do seu conteúdo. Após a conclusão do processo, é imperativo fechar sistematicamente vários componentes-chave para garantir um arrefecimento seguro e eficiente. Começar por fechar omedidor de vácuo,a válvula alta,válvula de bombagem brutaebombas de dispersão. Estas acções evitam qualquer fluxo de gás ou alterações de pressão não intencionais durante a fase de arrefecimento.

Em seguida, o forno é enchido com um gás inerte, normalmente azoto ou árgon, para criar um ambiente estável que proteja os materiais da oxidação ou contaminação. Simultaneamente, a ventoinha de arrefecimento é activada para facilitar a rápida dissipação do calor. A combinação do enchimento de gás inerte e do arrefecimento ativo da ventoinha reduz significativamente o tempo necessário para que o forno atinja uma temperatura de funcionamento segura.

Quando o processo de arrefecimento estiver concluído, aválvula de purga manual é aberta para igualar a pressão dentro da câmara do forno com a pressão atmosférica. Este passo é crucial para evitar qualquer diferencial de pressão que possa danificar o forno ou o seu conteúdo. A sequência meticulosa de operações garante que o processo de arrefecimento forçado é eficaz e seguro, respeitando os mais elevados padrões de procedimentos de fornos de vácuo de laboratório.

Pós-operação

Passos finais e limpeza

Depois de o forno ter arrefecido o suficiente, abrir a porta do forno com cuidado. Remover cuidadosamente os materiais processados, assegurando que não são deixados quaisquer detritos. De seguida, é crucial desligar sistematicamente os serviços públicos. Comece por fechar o abastecimento de água, seguido das ligações eléctricas e, por fim, dos tubos de gás.

Além disso, deve ser dada especial atenção à temperatura da "bomba de dispersão". Aguardar que arrefeça até à temperatura ambiente antes de tomar outras medidas. Quando a "bomba de dispersão" estiver à temperatura ambiente, pode fechar com segurança a "bomba mecânica" e a "válvula de pré-estágio". Esta sequência assegura que todos os componentes são devidamente arrefecidos e desligados, evitando quaisquer danos potenciais ou riscos de segurança.

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

Artigos relacionados

- A Geometria do Calor: Por Que o Movimento Importa na Síntese de Materiais

- Explorando os fornos tubulares rotativos: Um guia completo

- Forno CVD para o crescimento de nanotubos de carbono

- Ciência dos materiais com o forno de vácuo de laboratório

- Fornos de laboratório a vácuo na investigação de materiais avançados