Importância da sinterização da zircónia nas restaurações dentárias

Surgimento de Novos Materiais de Zircónia

O aparecimento de materiais avançados de zircónia revolucionou o campo, particularmente em aplicações dentárias e ortopédicas. A zircónia estabilizada com ítria, por exemplo, destaca-se devido à sua excecional resistência térmica, baixa condutividade térmica e estabilidade química robusta. A elevada resistência à fratura e a biocompatibilidade deste material tornam-no ideal para aplicações exigentes, como implantes dentários e substituições de articulações da anca. Durante a última década, a zircónia estabilizada com ítrio tem sido amplamente utilizada em ortopedia para cabeças de articulações da anca e em medicina dentária para implantes, pilares, inlays, onlays e coroas.

A natureza polimórfica da zircónia, existente em alótropos monoclínicos, tetragonais e cúbicos, aumenta ainda mais a sua versatilidade. Em particular, a forma tetragonal, embora metaestável à temperatura ambiente, sofre uma transformação para zircónia monoclínica sob tensões externas como jato de areia, trituração e envelhecimento térmico. Esta transformação, acompanhada por uma expansão de volume de 3-4%, induz tensões de compressão que fecham efetivamente as pontas das fissuras, impedindo a sua propagação. Esta propriedade única torna a zircónia superior a outras cerâmicas dentárias, oferecendo maior durabilidade e fiabilidade em aplicações críticas.

O desenvolvimento destes novos materiais de zircónia ampliou significativamente o papel dos processos de sinterização na determinação da qualidade do produto final. Ao contrário dos materiais tradicionais, a sinterização destas variantes avançadas de zircónia requer um controlo preciso da temperatura, da atmosfera e dos tempos de ciclo para obter resultados mecânicos e estéticos óptimos. Como resultado, o impacto da sinterização da zircónia nos resultados do produto tornou-se cada vez mais pronunciado, necessitando de tecnologias de forno avançadas e de uma gestão meticulosa do processo.

Resultados estéticos óptimos com as propriedades do material

A obtenção de resultados estéticos óptimos na sinterização de novos materiais de zircónia é um objetivo fundamental, particularmente no domínio das restaurações dentárias. A interação entre as propriedades do material e o processo de sinterização é crucial, uma vez que influencia diretamente o aspeto final e a funcionalidade das próteses dentárias.

Para aprofundar o assunto, considere os seguintes factores-chave que contribuem para os resultados estéticos:

-

Composição do material: As propriedades químicas e físicas da zircónia, tais como a sua estrutura cristalina e o tamanho do grão, desempenham um papel significativo. Por exemplo, a zircónia monoclínica tende a apresentar um aspeto branco leitoso, enquanto a zircónia tetragonal pode obter um aspeto mais translúcido e natural.

-

Condições de sinterização: A temperatura, a pressão e a duração do processo de sinterização são fundamentais. Condições óptimas podem levar à formação de uma cerâmica densa, sem fissuras, com propriedades mecânicas superiores e translucidez melhorada.

-

Acabamento da superfície: Os tratamentos pós-sinterização, como a retificação e o polimento, podem refinar ainda mais o acabamento da superfície, reduzindo quaisquer defeitos visíveis e melhorando o aspeto estético geral.

A tabela abaixo resume as condições de sinterização típicas para diferentes tipos de materiais de zircónia:

| Tipo de Zircónio | Temperatura de sinterização (°C) | Tempo de sinterização (horas) | Tamanho do grão (µm) |

|---|---|---|---|

| Monoclínico | 1450-1500 | 2-3 | 0.5-1.0 |

| Tetragonal | 1500-1550 | 3-4 | 0.3-0.5 |

| Estabilizado com ítria | 1550-1600 | 4-5 | 0.2-0.4 |

Ao equilibrar cuidadosamente estes factores, os profissionais de medicina dentária podem obter restaurações de zircónia que não só satisfazem os requisitos funcionais como também proporcionam resultados estéticos excepcionais.

Processo de Sinterização e Componentes do Forno

Compreender o processo de sinterização

Antes de nos aprofundarmos nas complexidades do forno de sinterização, é essencial compreender as fases fundamentais do processo de sinterização. Este processo começa com a matéria-prima, normalmente em forma de pó, que é moldada e compactada para garantir a uniformidade e eliminar os espaços vazios. O material compactado é depois sujeito a um aquecimento controlado num forno de sinterização. A regulação da temperatura é crucial; deve ser suficientemente elevada para facilitar a ligação das partículas sem provocar a sua fusão total. Durante esta fase de aquecimento, as partículas sofrem difusão, levando à formação de pescoços e à densificação.

O processo de sinterização pode ser dividido em várias etapas fundamentais:

- Preparação do material: A matéria-prima, normalmente um pó, é moldada e compactada para formar uma estrutura uniforme.

- Aquecimento: O material compactado é aquecido num ambiente controlado, normalmente abaixo do ponto de fusão dos materiais constituintes.

- Difusão e ligação: Durante o aquecimento, as partículas difundem-se e ligam-se, formando pescoços e aumentando a densidade do material.

- Arrefecimento: O produto sinterizado é arrefecido, solidificando-se numa estrutura rígida e coesa.

A compreensão destas fases é vital para controlar factores como as múltiplas atmosferas na câmara, o isolamento, os dispositivos de aquecimento, os contaminantes, o controlo do programa e a repetibilidade. Cada um desses elementos desempenha um papel crítico para garantir a qualidade e a consistência do produto final.

Acessórios de sinterização e contaminantes

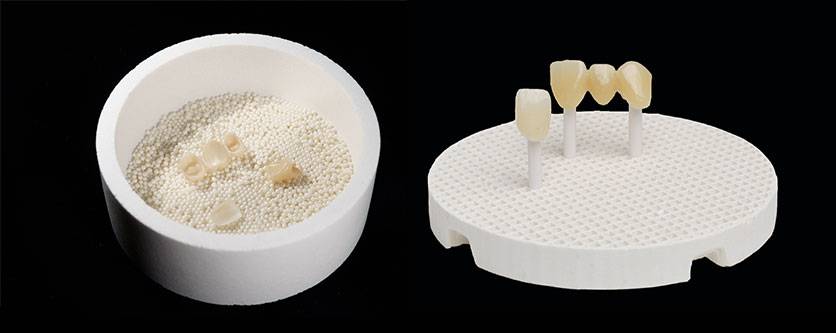

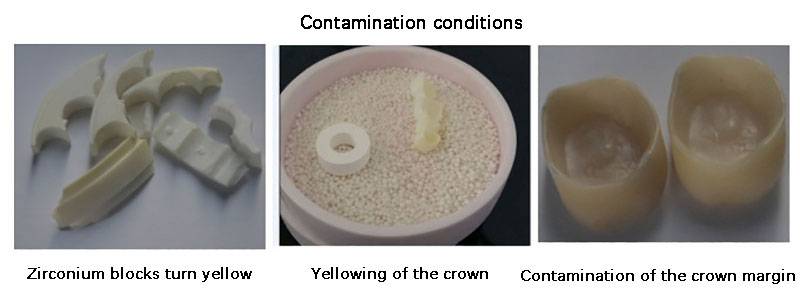

Ao discutir os acessórios de sinterização, particularmente as bandejas fechadas ou cobertas, é essencial compreender o seu papel na manutenção da integridade do processo de sinterização. Os fabricantes recomendam frequentemente a utilização de tabuleiros fechados, em vez de tabuleiros abertos, principalmente devido à sua capacidade de mitigar a entrada de contaminantes. Estes contaminantes, frequentemente introduzidos através da solução de corante, podem levar à deterioração da câmara e, mais criticamente, à contaminação cruzada.

Os tabuleiros fechados funcionam como uma barreira, impedindo a infiltração de elementos nocivos que possam comprometer o ambiente de sinterização. Isto é particularmente crucial em aplicações dentárias, onde a pureza e a consistência da atmosfera de sinterização são fundamentais para obter restaurações de alta qualidade. Ao minimizar a exposição dos materiais a contaminantes externos, os tabuleiros fechados ajudam a garantir que o produto final cumpre as normas rigorosas exigidas nas próteses dentárias.

Além disso, a utilização de tabuleiros fechados não se limita à contenção; também aumenta a eficiência do processo de sinterização. Ao criar um ambiente mais controlado, estes tabuleiros permitem uma melhor gestão da temperatura e resultados mais previsíveis, que são essenciais para a repetibilidade e fiabilidade dos ciclos de sinterização. Este ambiente controlado é um fator chave na manutenção da longevidade da câmara de sinterização e na garantia de que cada lote de restaurações de zircónia é de qualidade consistente.

Em resumo, embora os tabuleiros abertos possam oferecer algumas vantagens em termos de acessibilidade e facilidade de utilização, os benefícios dos tabuleiros fechados em termos de controlo de contaminantes e eficiência do processo fazem deles a escolha preferida em ambientes profissionais. Esta escolha sublinha a importância de uma atenção meticulosa aos pormenores no processo de sinterização, onde mesmo os contaminantes mais pequenos podem ter impactos significativos no produto final.

Aquecimento e posicionamento no forno

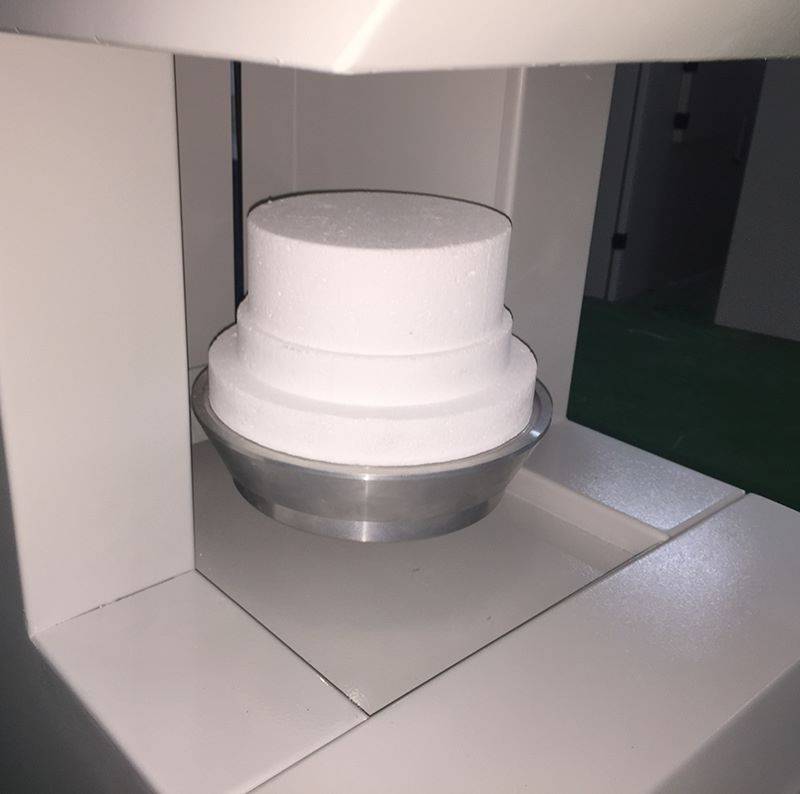

Ao examinar os meandros do aquecimento no forno de sinterização de zircónio, o posicionamento do tabuleiro desempenha um papel crucial. A colocação do tabuleiro pode influenciar significativamente a distribuição da temperatura dentro do cadinho. Especificamente, se o tabuleiro for posicionado diretamente sobre a mesa de sinterização, pode resultar num diferencial de temperatura de aproximadamente 30°C entre o cadinho e a câmara do forno. Esta discrepância deve-se principalmente ao contacto direto do tabuleiro com a mesa, o que pode levar a perdas de calor localizadas ou a um aquecimento desigual.

Para atenuar este problema, podem ser utilizadas várias estratégias. Um método eficaz é a utilização de suportes elevados ou espaçadores que elevam o tabuleiro ligeiramente acima da mesa de sinterização. Isto cria uma zona tampão que permite uma distribuição de calor mais uniforme. Além disso, a utilização de tabuleiros fechados, como mencionado no contexto do controlo de contaminantes, também pode ajudar a manter um perfil de temperatura mais consistente.

| Estratégia de posicionamento | Impacto na temperatura | Métodos de mitigação |

|---|---|---|

| Diretamente na mesa de sinterização | ~30°C mais baixo no cadinho | Utilizar suportes elevados ou tabuleiros fechados |

Ao considerar cuidadosamente o posicionamento do tabuleiro, os operadores do forno podem assegurar um controlo mais preciso da temperatura, o que é essencial para obter resultados de sinterização óptimos. Esta atenção ao detalhe é particularmente importante no contexto da sinterização de zircónio, onde mesmo pequenas variações de temperatura podem afetar significativamente as propriedades finais das restaurações dentárias.

Controlo do ciclo e repetibilidade

O controlo do ciclo não se trata apenas de definir um programa; trata-se de garantir que o programa pode ser repetido de forma fiável ao longo do tempo. Imagine calibrar um forno hoje e executar um programa de sinterização específico. Será que esse programa produzirá os mesmos resultados amanhã, na próxima semana, ou mesmo daqui a seis meses? É aqui que o conceito de repetibilidade entra em ação.

A repetibilidade na sinterização é crucial porque tem um impacto direto na consistência do produto final. Se um forno não conseguir manter o mesmo ciclo de sinterização durante períodos prolongados, a qualidade das restaurações dentárias de zircónia pode variar, afectando a estética e a funcionalidade. Esta variabilidade pode ser atribuída a vários factores, incluindo a degradação do material, alterações nas condições ambientais e desgaste dos componentes do forno.

Para enfrentar estes desafios, os fornos de sinterização modernos estão equipados com sistemas de controlo avançados que monitorizam e ajustam os parâmetros em tempo real. Estes sistemas asseguram que o processo de sinterização permanece consistente, independentemente das variáveis externas. Por exemplo, os termopares incorporados no forno medem continuamente a temperatura e transmitem estes dados ao painel de controlo, permitindo ajustes imediatos se a temperatura se desviar dos parâmetros definidos.

Além disso, a manutenção regular e a recalibração do forno são essenciais para manter a repetibilidade. Isto envolve a verificação e substituição de componentes desgastados, tais como elementos de aquecimento e materiais de isolamento, para evitar qualquer degradação que possa afetar o ciclo de sinterização.

Em resumo, embora o controlo do ciclo seja um aspeto fundamental da sinterização, é a repetibilidade deste ciclo que define verdadeiramente a fiabilidade e a eficácia de um forno de sinterização. Ao assegurar que o mesmo programa de sinterização pode ser executado de forma consistente ao longo do tempo, os fabricantes podem garantir a produção de restaurações dentárias de zircónia de alta qualidade com propriedades estéticas e funcionais óptimas.

Isolamento e design do termopar

Isolamento de alta qualidade do forno

O isolamento de alta qualidade da soleira é crucial para manter uma temperatura consistente do forno, o que é essencial para obter resultados de sinterização óptimos. Esta consistência é alcançada principalmente através da retenção efectiva de temperaturas elevadas durante períodos prolongados. A conceção do isolamento em fornos topo de gama emprega frequentemente uma construção em camadas, tipo sanduíche, que incorpora dois a três materiais de isolamento distintos.

A camada mais interna desta construção é normalmente a mais resistente ao calor, concebida para suportar as temperaturas extremas encontradas durante o processo de sinterização. Esta abordagem de várias camadas não só melhora a retenção térmica, como também assegura que o isolamento permanece eficaz durante períodos prolongados, reduzindo o risco de flutuações de temperatura que poderiam afetar negativamente o resultado da sinterização.

Conceção e precisão do termopar

O termopar desempenha um papel crucial no processo de sinterização de zircónio, uma vez que está incorporado na câmara do forno para monitorizar continuamente e transmitir dados de temperatura em tempo real para o painel de controlo. Este componente crítico é meticulosamente concebido utilizando um fio de platina muito fino, escolhido pela sua excecional condutividade térmica e resistência a altas temperaturas. A capacidade da platina de manter a sua integridade sob calor extremo torna-a um material ideal para medir com precisão as temperaturas necessárias nos processos de sinterização.

Para além das suas propriedades materiais, o design do termopar também garante precisão e fiabilidade. A finura do fio de platina permite uma resposta rápida às alterações de temperatura, assegurando que o painel de controlo recebe informações actualizadas. Esta capacidade de resposta é essencial para manter os perfis de temperatura precisos necessários para resultados óptimos de sinterização. A colocação do termopar dentro da câmara do forno é também cuidadosamente considerada para minimizar qualquer potencial interferência de factores externos, aumentando ainda mais a sua precisão.

Além disso, o design do termopar incorpora técnicas avançadas de isolamento para o proteger do ambiente agressivo do forno. Este isolamento não só protege o termopar, como também assegura que as leituras de temperatura permanecem exactas, mesmo face a rápidas flutuações de temperatura. Ao combinar estes elementos de design, o termopar fornece um meio robusto e fiável de monitorização da temperatura, que é indispensável para obter restaurações dentárias de zircónio de alta qualidade.

Elementos de aquecimento e o seu impacto

Barras de Silício-Molibdénio vs. Barras de Silício-Carvão

O elemento de aquecimento do forno de sinterização é normalmente construído a partir de varetas de carbono silício (SiC) ou varetas de silício molibdénio (MoSi2). Cada material oferece caraterísticas únicas que influenciam a sua adequação a diferentes aplicações de sinterização.

Varetas de carbono silício (SiC):

- Estabilidade a altas temperaturas: As barras de carbono silício podem funcionar a temperaturas até 1450 graus Celsius numa atmosfera oxidante, o que as torna altamente fiáveis para utilização contínua.

- Resistência à corrosão e à oxidação: A sua excecional resistência à corrosão e à oxidação permite uma vida operacional prolongada, frequentemente superior a 2000 horas.

- Propriedades mecânicas: Conhecidas pela sua dureza e fragilidade, as barras de SiC apresentam um pequeno coeficiente de expansão, assegurando uma deformação mínima sob rápidas mudanças de temperatura.

- Estabilidade química: Estas varetas são altamente resistentes a ácidos fortes, mantendo a sua integridade mesmo em ambientes quimicamente agressivos.

Barras de silício-molibdénio (MoSi2):

- Radiação térmica e controlo da temperatura: As varetas de MoSi2 são conhecidas pela sua forte capacidade de radiação térmica e controlo preciso da temperatura, o que é crucial para manter um aquecimento uniforme no forno.

- Versatilidade na forma: Podem ser processados em várias formas, como varetas, tiras, placas ou formas em U, proporcionando flexibilidade na instalação e utilização.

- Custo-benefício: Muitas vezes considerados a escolha ideal para fornos eléctricos industriais de média a alta temperatura e fornos eléctricos experimentais devido ao seu elevado desempenho em termos de custos.

- Resistência à oxidação: Quando quentes, estas varetas apresentam uma forte resistência à oxidação, contribuindo para a sua durabilidade e eficácia em aplicações de alta temperatura.

Ambos os materiais desempenham um papel fundamental no processo de sinterização, com as suas vantagens distintas a satisfazerem diferentes requisitos operacionais e condições ambientais dentro do forno.

Vantagens e desvantagens dos elementos de aquecimento

Cada elemento de aquecimento tem o seu próprio conjunto de vantagens e desvantagens, que são cruciais a considerar ao selecionar o material certo para um forno de sinterização. A escolha do elemento de aquecimento pode afetar significativamente a eficiência, a durabilidade e o desempenho geral do forno.

Vantagens

- Versatilidade no design: Os elementos de aquecimento estão disponíveis numa variedade de formas e tamanhos, permitindo a personalização para se adaptarem a designs e requisitos específicos do forno.

- Temperaturas de funcionamento elevadas: Estes elementos podem atingir as mais altas temperaturas de funcionamento e cargas de watt, tornando-os ideais para processos de sinterização exigentes.

- Resistência estável: A resistência permanece estável ao longo do tempo, permitindo que elementos novos e antigos sejam ligados em série sem comprometer o desempenho.

- Capacidade de ciclo térmico: É possível efetuar ciclos térmicos rápidos sem causar degradação do elemento, garantindo um desempenho consistente ao longo de vários ciclos.

- Facilidade de substituição: Os elementos podem ser relativamente fáceis de substituir, mesmo quando o forno está quente, reduzindo o tempo de inatividade e os esforços de manutenção.

- Longa vida útil: Apresentam a vida útil inerente mais longa de todos os elementos de aquecimento elétrico, proporcionando uma solução económica a longo prazo.

Desvantagens

- Equipamento de controlo de potência dispendioso: O equipamento de controlo de potência necessário para estes elementos é mais dispendioso do que para os elementos metálicos, em particular devido à necessidade de baixa tensão e de uma corrente de arranque elevada, o que implica frequentemente a utilização de transformadores.

- Custo inicial elevado: Estes elementos são os mais caros de entre os considerados, o que pode representar um investimento financeiro inicial significativo.

- Risco de fratura da cerâmica: O material cerâmico utilizado em alguns elementos comporta um risco de fratura, o que pode conduzir a falhas inesperadas e a custos de manutenção adicionais.

À medida que avançamos, espera-se que a tendência para ciclos de sinterização mais rápidos, caracterizados por um aquecimento e arrefecimento rápidos, se torne mais prevalecente. Esta mudança exigirá elementos de aquecimento que possam suportar e gerir eficazmente estas rápidas alterações térmicas.

Tendências futuras na sinterização de zircónio

Eletrónica de ponta e operação remota

Nos modernos fornos de queima de alta qualidade, a integração de eletrónica sofisticada permite um controlo preciso de todos os aspectos do ciclo de queima. Estes sistemas avançados não só monitorizam e armazenam parâmetros críticos como a tensão e a temperatura, mas também asseguram que cada ciclo é executado com uma precisão sem paralelo. A capacidade de operar remotamente estes fornos aumenta ainda mais a sua utilidade, permitindo aos técnicos gerir e resolver problemas de processos a partir de praticamente qualquer lugar.

Este nível de controlo é particularmente benéfico em ambientes onde são necessários ajustes imediatos para manter as condições de queima ideais. Por exemplo, se for detectado um desvio na temperatura, o sistema pode corrigir automaticamente a configuração ou alertar o operador para tomar medidas. Esta abordagem pró-ativa minimiza o risco de resultados abaixo do padrão e garante que cada ciclo de queima segue os mais altos padrões de qualidade.

Além disso, as caraterísticas avançadas de suporte integradas nestes sistemas fornecem análise de dados e diagnósticos em tempo real. Isto não só ajuda na resolução de problemas, como também facilita a melhoria contínua, identificando padrões e áreas de otimização. A combinação de operação remota e suporte avançado garante que mesmo processos de sinterização complexos podem ser geridos com facilidade e precisão.

Tempo de Sinterização Reduzido

O futuro da sinterização de zircónio está preparado para um salto significativo com o advento de programas de sinterização que reduzem drasticamente o tempo do processo para duas horas ou menos. Esta inovação não é apenas uma pequena melhoria, mas sim um fator de mudança que aproveita as altas velocidades, temperaturas elevadas e ciclos de arrefecimento rápidos.

A sinterização a alta velocidade, muitas vezes referida como "sinterização flash", envolve a sujeição da zircónia a calor e pressão intensos numa fração do tempo tradicional. Este método não só acelera o processo de densificação como também minimiza o consumo de energia e os custos operacionais. A chave para conseguir uma sinterização tão rápida reside no controlo preciso dos gradientes de temperatura e na otimização dos componentes do forno, como os elementos de aquecimento e os termopares.

Além disso, a integração de sistemas de arrefecimento avançados assegura que a zircónia mantém a sua integridade estrutural e as propriedades desejadas do material após a sinterização. As taxas de arrefecimento rápidas ajudam a evitar o crescimento do grão e a manter microestruturas finas, que são cruciais para a resistência mecânica e o aspeto estético das restaurações dentárias.

Em resumo, a redução do tempo de sinterização para menos de duas horas representa uma mudança transformadora na indústria de processamento da zircónia, prometendo uma maior eficiência, rentabilidade e qualidade superior do produto.

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Hidrogênio com Atmosfera Inerte Controlada

Artigos relacionados

- O futuro dos fornos de porcelana nos laboratórios de prótese dentária

- Como escolher o melhor forno de porcelana dentária

- Os últimos avanços nos fornos de sinterização de zircónio para aplicações dentárias

- O papel de um forno de porcelana nas restaurações dentárias

- As 5 principais características de um forno de sinterização de zircónio de alta qualidade