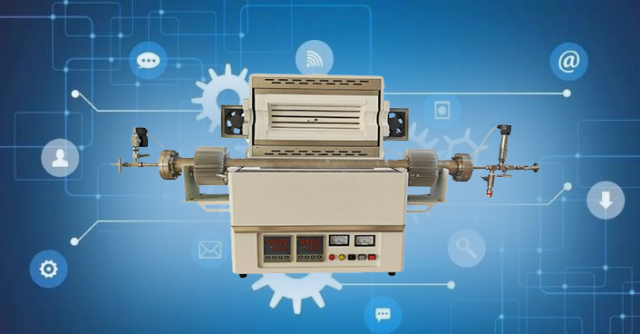

Introdução aos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são essenciais em aplicações de alta temperatura, concebidos para suportar e facilitar processos complexos. Estes sistemas avançados são concebidos para satisfazer as exigências rigorosas de indústrias que vão desde a ciência dos materiais ao fabrico de vidro. Este artigo mergulha no mundo multifacetado dos fornos tubulares de alta pressão, explorando a sua conceção, utilizações comuns e as funções críticas que desempenham em vários processos de alta temperatura. Também discutiremos medidas de segurança essenciais, dicas de manutenção e os mais recentes avanços tecnológicos, fornecendo um guia completo para compreender e otimizar o desempenho destas ferramentas industriais vitais.

Aplicações dos fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são peças especializadas de equipamento concebidas para funcionar em condições extremas, fornecendo temperaturas elevadas e atmosferas controladas para uma variedade de aplicações científicas e industriais. Estes fornos são particularmente úteis nas indústrias de ciência dos materiais, metalurgia e cerâmica, onde o controlo preciso da temperatura e da pressão é crucial para o processamento de materiais avançados.

Sinterização

Uma das principais aplicações dos fornos tubulares de alta pressão é a sinterização, um processo utilizado para criar objectos a partir de pó, aquecendo o material até um pouco abaixo do seu ponto de fusão sob alta pressão. Esta técnica é amplamente utilizada na produção de cerâmica, metais e compósitos. A sinterização em fornos tubulares de alta pressão permite a criação de produtos densos, fortes e uniformes com propriedades personalizadas. Por exemplo, a sinterização de carboneto de tungsténio, um material utilizado em ferramentas de corte e peças resistentes ao desgaste, requer temperaturas até 2000°C e pressões que podem exceder os 200 MPa. A sinterização a alta pressão não só aumenta a densidade e a dureza do produto final, como também reduz o tempo de processamento e o consumo de energia.

Fusão de vidro

Os fornos tubulares de alta pressão são também utilizados na indústria vidreira para fundir e refinar composições de vidro. As altas temperaturas e atmosferas controladas proporcionadas por estes fornos permitem a fusão precisa e a homogeneização de formulações de vidro complexas. Isto é particularmente importante na produção de vidros especiais, tais como os utilizados em eletrónica, ótica e cerâmica avançada. A capacidade de manter altas pressões durante o processo de fusão também pode ajudar na remoção de bolhas e outras impurezas do vidro, resultando em um produto final de maior qualidade.

Ensaio de materiais a alta temperatura

Outra aplicação crítica dos fornos tubulares de alta pressão é o ensaio de materiais a alta temperatura. Isto inclui a avaliação das propriedades mecânicas, químicas e térmicas dos materiais em condições extremas. Estes testes são essenciais para o desenvolvimento de novos materiais e para garantir a fiabilidade e segurança dos materiais utilizados em aplicações de alta temperatura, tais como componentes aeroespaciais, reactores nucleares e sistemas avançados de energia. Os fornos tubulares de alta pressão permitem aos investigadores simular condições do mundo real e estudar o comportamento dos materiais sob carga, corrosão e choque térmico.

Processamento avançado de materiais

Os fornos tubulares de alta pressão desempenham um papel fundamental no processamento de materiais avançados, incluindo cerâmicas, compósitos e ligas. Estes fornos são utilizados em processos como a prensagem isostática a quente (HIP), que envolve o aquecimento de um material sob alta pressão para melhorar a sua densidade e propriedades mecânicas. A HIP é particularmente útil para a consolidação de produtos da metalurgia do pó e para a reparação de defeitos em peças fundidas. Além disso, os fornos tubulares de alta pressão são utilizados na síntese de novos materiais, como os supercondutores de alta temperatura e os nanomateriais, em que o controlo preciso da temperatura e da pressão é fundamental para obter as propriedades desejadas.

Em conclusão, os fornos tubulares de alta pressão são ferramentas indispensáveis no domínio da ciência e engenharia dos materiais. A sua capacidade de fornecer temperaturas elevadas e atmosferas controladas torna-os adequados para uma vasta gama de aplicações, desde a sinterização e fusão de vidro até aos ensaios a alta temperatura e ao processamento de materiais avançados. À medida que a tecnologia continua a avançar, é provável que o papel dos fornos tubulares de alta pressão no desenvolvimento de novos materiais e tecnologias se expanda, solidificando ainda mais a sua importância tanto na investigação como na indústria.

Medidas de segurança em fornos tubulares de alta pressão

Os fornos tubulares de alta pressão são equipamentos críticos em vários processos industriais, particularmente na ciência dos materiais e nas indústrias químicas. Estes fornos funcionam a altas temperaturas e pressões, o que torna as medidas de segurança fundamentais. Esta secção discute as medidas de segurança essenciais, tais como a regulação da pressão, o controlo da temperatura e o manuseamento de gases perigosos.

Regulação da pressão

A regulação da pressão em fornos tubulares de alta pressão é crucial para garantir um funcionamento seguro. O forno deve estar equipado com uma válvula de enchimento de gás fiável, tal como uma válvula standard do tipo ASCO, para gerir o fluxo e a pressão do gás. O controlo adequado da pressão parcial é essencial, especialmente em processos que requerem um controlo preciso de 500 Microns Hg a 10 Torr. Para processos que envolvam temperaturas elevadas superiores a 1800°F, é necessário um controlo acima de 1 Torr para minimizar a evaporação de materiais como o crómio e o cobre.

Ao fornecer gás protetor de azoto, devem ser tomadas várias precauções:

- A pressão do ar no interior do tubo do forno não deve exceder 0,02 MPa.

- Deve ser instalada uma válvula redutora de pressão na garrafa de gás para regular a pressão dentro de um intervalo seguro de 0,01 MPa a 0,1 MPa.

- A temperaturas superiores a 1500°C, o tubo do forno não deve estar em estado de vácuo; deve manter a pressão atmosférica.

- O fluxo de gás no tubo do forno deve ser limitado a menos de 200 SCCM para evitar o impacto do fluxo atmosférico frio no tubo de corindo aquecido.

- A temperatura de utilização a longo prazo do tubo de corindo deve ser inferior a 1750°C.

- Durante as experiências de aquecimento de amostras, não é recomendado fechar as válvulas de escape e de entrada de ar na extremidade da flange. Se necessário, monitorizar o manómetro de perto e, se a pressão do ar exceder 0,02 MPa, abrir imediatamente a válvula de alívio para evitar acidentes.

Controlo da temperatura

O controlo da temperatura é outro aspeto crítico da segurança em fornos tubulares de alta pressão. Estes fornos podem atingir temperaturas extremamente elevadas e manter um controlo preciso é essencial para evitar o sobreaquecimento e potenciais perigos. Os controlos informáticos avançados são agora padrão em muitos fornos, permitindo a monitorização em tempo real e o ajuste das definições de temperatura em vários sistemas.

Também é importante ter em conta os requisitos de arrefecimento da água. O forno e as tubagens de apoio devem incluir reguladores de pressão e indicadores de fluxo de água em todas as linhas críticas para garantir um arrefecimento adequado durante os ciclos de aquecimento e arrefecimento. São necessários caudais de água adequados para evitar o stress térmico e garantir a longevidade dos componentes do forno.

Manuseamento de gases perigosos

O manuseamento seguro de gases perigosos é uma preocupação fundamental nos fornos tubulares de alta pressão. Os fornos devem ser concebidos para evitar fugas e assegurar uma ventilação adequada. A manutenção regular é essencial para verificar se existem fugas ou bloqueios nas linhas de gás. Os operadores devem seguir os procedimentos de segurança adequados e utilizar equipamento de proteção pessoal apropriado, como luvas resistentes ao calor e proteção ocular.

Manutenção e segurança

A manutenção regular é crucial para garantir que o forno funciona com o máximo desempenho e minimiza o tempo de inatividade. Isto inclui a limpeza da câmara do forno, a substituição dos elementos de aquecimento ou dos termopares e a verificação das linhas de gás quanto a fugas ou bloqueios. Os procedimentos de segurança devem ser seguidos rigorosamente, incluindo a ventilação adequada da câmara do forno e procedimentos de paragem apropriados.

Em conclusão, os fornos tubulares de alta pressão requerem uma atenção cuidadosa à regulação da pressão, ao controlo da temperatura e ao manuseamento de gases perigosos. Ao implementar estas medidas de segurança e manter uma manutenção regular, os operadores podem garantir o funcionamento seguro e eficiente destas peças críticas de equipamento.

Dicas de manutenção e operação

A manutenção de fornos tubulares de alta pressão é crucial para garantir a sua longevidade, eficiência e segurança. Esta secção fornece orientações abrangentes sobre a manutenção destes fornos, focando a gestão do fluxo de gás, a monitorização da temperatura e as inspecções periódicas.

Gestão do fluxo de gás

Os fornos tubulares de alta pressão funcionam frequentemente com gases protectores, como o azoto, para evitar a oxidação e outras reacções químicas no interior do forno. A gestão correta do fluxo de gás é essencial para um funcionamento seguro e eficaz.

-

Controlo da pressão: A pressão interna do tubo do forno não deve exceder 0,02 MPa. Isto evita situações de sobrepressão que podem provocar danos no equipamento ou riscos para a segurança.

-

Redução da pressão: Ao introduzir gás de um cilindro de alta pressão, usar sempre uma válvula redutora de pressão ajustada entre 0,01 MPa e 0,1 MPa. Isto assegura um fluxo de gás controlado e seguro para o forno.

-

Relação entre temperatura e pressão: A temperaturas superiores a 1500°C, o tubo do forno não deve estar em estado de vácuo. Manter a pressão atmosférica no interior do tubo para evitar danos estruturais nos componentes do forno.

-

Taxa de fluxo de gás: A taxa de fluxo do gás que entra no forno deve ser inferior a 200 SCCM (Standard Cubic Centimeters per Minute). Isto minimiza o impacto do fluxo de gás frio sobre os componentes aquecidos do forno.

-

Limitações de temperatura: A temperatura de utilização a longo prazo para componentes como o tubo de corindo não deve exceder 1750°C para evitar a degradação e potenciais falhas.

-

Precauções de segurança: Durante as experiências de aquecimento de amostras, evitar fechar as válvulas de escape e de entrada na extremidade da flange. Monitorizar atentamente o manómetro e, se a pressão exceder 0,02 MPa, abrir imediatamente a válvula de alívio para evitar acidentes como a rutura do tubo ou a ejeção da flange.

Monitorização da temperatura

A monitorização precisa da temperatura é fundamental para manter a integridade do forno e dos materiais que estão a ser processados.

-

Substituição do termopar: Substituir os termopares anualmente, uma vez que podem degradar-se com o tempo, conduzindo a leituras de temperatura inexactas. Isto assegura que a temperatura real do forno corresponde ao ponto de ajuste, evitando o sobreaquecimento e potenciais danos nos elementos de aquecimento e nos materiais refractários.

-

Pontos de ajuste de temperatura: Rever e ajustar regularmente os pontos de regulação da temperatura com base nos dados reais de desempenho. Isto ajuda a manter um funcionamento ótimo do forno e evita tensões desnecessárias nos componentes do forno.

Inspecções periódicas

As inspecções regulares são essenciais para identificar e resolver potenciais problemas antes que estes se agravem.

-

Inspecções mensais: Inspecionar o interior do forno para detetar sinais de desgaste, tais como fissuras, flacidez ou falhas nos pinos. Substituir imediatamente quaisquer componentes danificados para evitar uma maior deterioração.

-

Manutenção anual: Juntamente com a substituição do termopar, inspecionar e substituir os vedantes das tampas das extremidades dos tubos arrefecidos a água e os vedantes da plataforma de carga arrefecida a ar. Isto assegura que o forno mantém a sua integridade operacional e segurança.

-

Manutenção a longo prazo: A cada 3-5 anos, inspecionar o isolamento do forno para verificar a sua deterioração. Rever os dados do ponto de ajuste em relação à temperatura real para garantir que o forno pode atingir e manter as temperaturas necessárias. Substituir os tampões do tubo de isolamento de alta temperatura, conforme necessário.

-

Elementos de aquecimento: Os elementos de aquecimento devem ser substituídos apenas quando falharem. Muitas vezes é possível substituir elementos individuais em vez de todo o conjunto, o que pode ser mais económico.

-

Componentes eléctricos: Inspecionar e substituir barramentos, suportes de elementos e correias conforme necessário. Procure sinais de corrosão, desgaste ou danos que possam levar à formação de arcos ou à perda de elementos.

Ao seguir estas sugestões de manutenção e funcionamento, pode garantir que o seu forno tubular de alta pressão funciona de forma eficiente, segura e fiável, proporcionando resultados consistentes e prolongando a sua vida útil.

Caraterísticas e tecnologias avançadas

Os fornos de vácuo tornaram-se uma pedra angular no fabrico avançado e no processamento de materiais, particularmente em indústrias que exigem elevada precisão e controlo sobre ambientes térmicos. Estes fornos funcionam num ambiente de vácuo, o que permite capacidades únicas de tratamento térmico que não são possíveis com fornos atmosféricos convencionais. As caraterísticas avançadas dos fornos de vácuo, como o tratamento térmico rápido, as capacidades de vácuo e as estruturas rotativas, expandiram significativamente as suas aplicações e benefícios.

Tratamento térmico rápido (RTP)

O tratamento térmico rápido (RTP) é uma caraterística essencial dos fornos de vácuo modernos, permitindo ciclos rápidos de aquecimento e arrefecimento. Esta capacidade é essencial para processos como o recozimento e a têmpera, em que as mudanças rápidas de temperatura podem melhorar as propriedades mecânicas dos materiais. Os fornos RTP podem aquecer materiais desde a temperatura ambiente até mais de 1000°C em apenas alguns minutos, o que é crucial para manter a integridade estrutural e a homogeneidade dos materiais a serem tratados. Este rápido processo de aquecimento e arrefecimento também reduz o tempo necessário para o tratamento térmico, aumentando assim a produtividade e reduzindo o consumo de energia.

Capacidades de vácuo

O ambiente de vácuo proporcionado pelos fornos de vácuo é uma vantagem significativa em relação aos fornos atmosféricos. Permite um controlo preciso da atmosfera, eliminando o risco de oxidação e contaminação. Isto é particularmente importante em indústrias como a aeroespacial e a eletrónica, onde mesmo pequenas imperfeições superficiais podem levar a problemas significativos de desempenho. Os fornos de vácuo podem atingir pressões tão baixas como 10^-6 torr, o que é essencial para processos como a brasagem, sinterização e tratamento térmico de metais reactivos como o titânio e o zircónio. A ausência de oxigénio no ambiente de vácuo também permite a utilização de temperaturas mais baixas para determinados processos, o que pode ajudar a preservar a microestrutura e as propriedades mecânicas dos materiais.

Estruturas rotativas

As estruturas rotativas nos fornos de vácuo são concebidas para melhorar a uniformidade do tratamento térmico através da rotação do tubo do forno ou da amostra. Esta rotação assegura que o calor é distribuído uniformemente pela amostra, conduzindo a resultados consistentes e a uma melhor qualidade do produto. Os fornos tubulares rotativos são particularmente úteis para o tratamento de pós e materiais granulares, onde o aquecimento uniforme é fundamental para evitar a aglomeração e garantir reacções homogéneas. A estrutura rotativa também ajuda no revestimento uniforme de pós, o que é essencial em aplicações como a produção de cerâmicas avançadas e revestimentos.

Aplicações na indústria

As caraterísticas avançadas dos fornos de vácuo tornaram-nos indispensáveis em várias indústrias. No sector aeroespacial, os fornos de vácuo são utilizados para o tratamento térmico de ligas e compostos de alta resistência, garantindo que cumprem os requisitos rigorosos de durabilidade e fiabilidade. Na indústria automóvel, os fornos de vácuo são utilizados para processos como a brasagem e a sinterização, que são cruciais para o fabrico de componentes leves e de elevado desempenho. A indústria médica também beneficia dos fornos de vácuo, particularmente na produção de implantes e instrumentos cirúrgicos, onde a alta precisão e a limpeza são fundamentais.

Conclusão

Os fornos de vácuo, com as suas caraterísticas avançadas como o tratamento térmico rápido, capacidades de vácuo e estruturas rotativas, revolucionaram o campo do tratamento térmico. Estas tecnologias proporcionam um controlo e uma precisão sem paralelo, permitindo às indústrias produzir materiais e componentes de alta qualidade que satisfazem os requisitos exigentes das aplicações modernas. À medida que a tecnologia continua a avançar, espera-se que o papel dos fornos de vácuo no fabrico avançado e no processamento de materiais cresça, solidificando ainda mais a sua posição como uma ferramenta crítica em várias indústrias.

Tendências e inovações futuras

O sector dos fornos tubulares de alta pressão está preparado para avanços significativos impulsionados por inovações tecnológicas e tendências emergentes. Estes desenvolvimentos estão preparados para melhorar as capacidades dos fornos, tornando-os mais eficientes, versáteis e capazes de lidar com temperaturas e pressões mais elevadas. Aqui, exploramos as tendências e inovações futuras que deverão moldar o sector.

Avanços na ciência dos materiais

Uma das áreas de inovação mais promissoras nos fornos tubulares de alta pressão é o desenvolvimento de materiais avançados. Os materiais tradicionais, como os tubos de alumina, embora eficazes, estão sujeitos a choques térmicos e têm limitações a temperaturas ultra-altas. É provável que os futuros fornos incorporem materiais como a grafite, metais refractários e novas cerâmicas que possam suportar temperaturas muito superiores a 2000°C. Estes materiais oferecem uma melhor estabilidade térmica e resistência ao choque térmico, permitindo processos de alta temperatura mais robustos e fiáveis.

Sistemas de controlo melhorados

A integração de sistemas de controlo avançados é outra tendência significativa. Os fornos modernos estão cada vez mais equipados com controlos informáticos sofisticados que monitorizam e gerem vários parâmetros em tempo real. Estes sistemas permitem um controlo preciso da temperatura, pressão e atmosfera, garantindo resultados consistentes e de alta qualidade. As futuras inovações nos sistemas de controlo incluirão provavelmente algoritmos de IA e de aprendizagem automática que podem prever e ajustar-se às variações do processo, aumentando ainda mais a eficiência e reduzindo o tempo de inatividade.

Capacidades multi-atmosfera

A capacidade de controlar várias atmosferas dentro de um único tubo é uma inovação revolucionária. Esta caraterística elimina a necessidade de múltiplas operações unitárias, simplificando o processo e reduzindo os custos operacionais. Os fornos futuros irão provavelmente oferecer um controlo multi-atmosfera ainda mais avançado, permitindo a utilização simultânea de diferentes gases e atmosferas, adaptados aos requisitos específicos do processo.

Inovações no projeto de vasos de pressão

Os projectos de vasos de pressão estão a evoluir para satisfazer as exigências de um maior ciclo de vida, processamento a alta pressão e maior segurança. Estão a ser desenvolvidos novos designs de fornos e materiais, tais como molibdénio, aço e grafite, para expandir os parâmetros de temperatura e pressão do processo. Estas inovações não só melhoram o desempenho dos fornos, como também garantem a conformidade com as normas regulamentares em evolução.

Configurações verticais e horizontais

O desenvolvimento de configurações versáteis de fornos, tais como modelos de tubos verticais e horizontais, é outra tendência. Estas configurações oferecem flexibilidade na configuração e funcionamento do processo, permitindo uma utilização óptima do espaço e uma distribuição eficiente do calor. As futuras inovações nesta área podem incluir designs modulares que podem ser facilmente reconfigurados para se adequarem a diferentes aplicações, aumentando a versatilidade dos fornos tubulares de alta pressão.

Integração com o fabrico aditivo

A sinergia entre os fornos tubulares de alta pressão e o fabrico de aditivos é uma tendência emergente com um potencial significativo. A capacidade de sinterizar e curar materiais a altas temperaturas e pressões é crucial para processos de fabrico avançados. As futuras inovações nesta área centrar-se-ão provavelmente na integração da tecnologia de fornos com sistemas de impressão 3D, permitindo a produção de componentes complexos e de elevado desempenho com propriedades materiais precisas.

Eficiência ambiental e energética

A sustentabilidade ambiental e a eficiência energética são considerações cada vez mais importantes na conceção e funcionamento dos fornos tubulares de alta pressão. As inovações futuras incluirão provavelmente elementos de aquecimento mais eficientes do ponto de vista energético, materiais de isolamento melhorados e sistemas avançados de recuperação de calor. Estas melhorias não só reduzirão o impacto ambiental dos fornos, como também diminuirão os custos operacionais, tornando-os economicamente mais viáveis.

Conclusão

O futuro dos fornos tubulares de alta pressão é brilhante, com inúmeras inovações no horizonte que irão melhorar as suas capacidades e aplicações. Os avanços na ciência dos materiais, nos sistemas de controlo, nas capacidades multi-atmosfera, na conceção de recipientes sob pressão e na integração com o fabrico de aditivos são apenas algumas das tendências que irão impulsionar a indústria. À medida que estas inovações forem implementadas, os fornos tubulares de alta pressão continuarão a desempenhar um papel crucial em várias indústrias, permitindo novas possibilidades e alargando os limites do que é possível alcançar no processamento a alta temperatura.

Conclusão

Em conclusão,os fornos tubulares de alta pressão desempenham um papel fundamental nos processos modernos de alta temperatura, desde a sinterização e fusão de vidro até ao ensaio avançado de materiais. É crucial garantir a segurança através de medidas rigorosas como a regulação da pressão e o controlo da temperatura. As práticas de manutenção, incluindo a gestão do fluxo de gás e as inspecções periódicas, são essenciais para um desempenho ótimo. À medida que a tecnologia avança, caraterísticas como o tratamento térmico rápido e as capacidades de vácuo aumentam a eficiência. A integração destes fornos em várias indústrias sublinha a sua importância, abrindo caminho para futuras inovações e aplicações.

Produtos relacionados

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Fornalha de Tubo Laboratorial Multizona

Artigos relacionados

- O Parceiro Silencioso na Pirólise: Engenharia da Fronteira Térmica Perfeita

- A Arquitetura do Vazio: Como os Fornos de Tubo de Vácuo Desafiam a Entropia

- A Arquitetura do Nada: Dominando Atmosferas em Fornos de Tubo de Vácuo

- Guia definitivo para fornos tubulares de alta pressão: Aplicações, tipos e benefícios

- Apresentação dos fornos tubulares de vácuo para laboratórios