Introdução aos fornos de tratamento térmico por vácuo

Tipos e aplicações

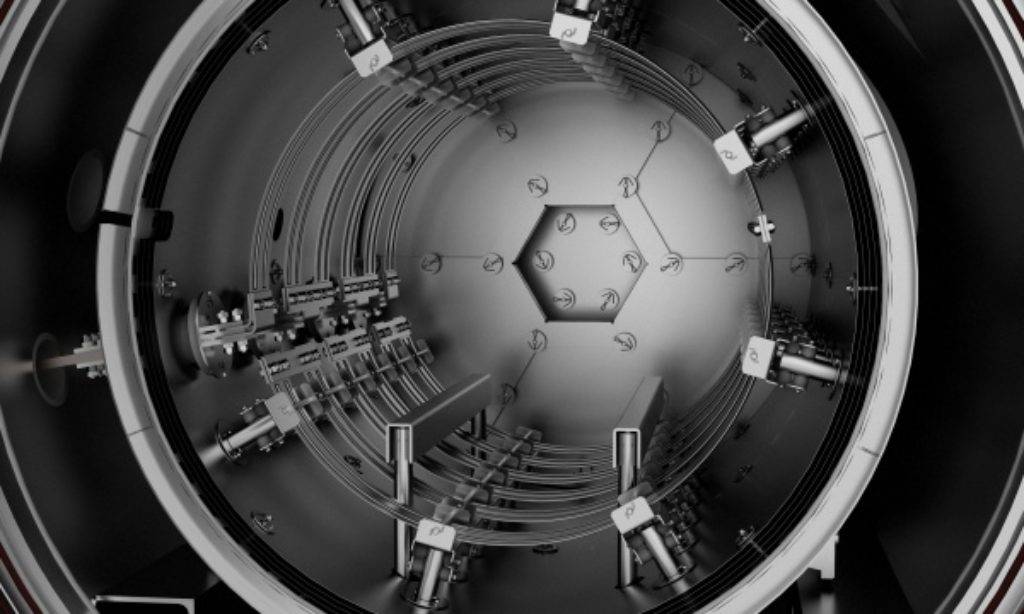

Os fornos de tratamento térmico a vácuo representam uma classe sofisticada de equipamento concebido para efetuar uma série de processos de tratamento térmico, incluindo brasagem, têmpera, revenido e recozimento. Estes fornos são fundamentais para melhorar as propriedades mecânicas dos materiais, tornando-os indispensáveis em sectores como o aeroespacial, automóvel e metalomecânico.

Por exemplo, na indústria aeroespacial, a necessidade de materiais que possam resistir a condições extremas é fundamental. Os fornos de tratamento térmico a vácuo são utilizados para melhorar a força, a dureza e a resistência à corrosão dos componentes utilizados em aeronaves e naves espaciais. Da mesma forma, no sector automóvel, estes fornos são cruciais para a produção de peças de motor de alto desempenho e componentes estruturais que têm de suportar condições operacionais rigorosas.

| Indústria | Aplicações |

|---|---|

| Aeroespacial | Componentes de aeronaves e naves espaciais, melhorando a força e a resistência à corrosão. |

| Indústria automóvel | Peças de motor, componentes estruturais, melhorando a durabilidade e o desempenho. |

| Metalomecânica | Fabrico de ferramentas e moldes, garantindo a precisão e a longevidade das ferramentas. |

Para além destes sectores, os fornos de tratamento térmico a vácuo são amplamente utilizados na produção de ferramentas e moldes industriais, onde é essencial manter dimensões precisas e uma elevada durabilidade. A versatilidade e a eficácia destes fornos sublinham a sua adoção generalizada em várias aplicações industriais.

Classificação dos fornos

Os fornos de vácuo são classificados com base nas suas aplicações específicas em processos de tratamento térmico. Esta classificação ajuda a selecionar o forno adequado para necessidades industriais específicas, assegurando um desempenho e propriedades materiais ideais. As principais classificações incluem:

-

Fornos de têmpera a vácuo: Estes fornos são concebidos para o arrefecimento rápido de materiais, normalmente após o aquecimento para obter as propriedades metalúrgicas desejadas. O processo de arrefecimento rápido, conhecido como têmpera, ajuda a endurecer o material, tornando-o mais resistente ao desgaste e à deformação.

-

Fornos de têmpera por vácuo: Estes fornos são utilizados para aliviar tensões internas em materiais que foram previamente endurecidos. A têmpera consiste em aquecer o material a uma temperatura específica abaixo do ponto crítico e depois arrefecê-lo lentamente. Este processo aumenta a tenacidade e a ductilidade, mantendo a dureza.

-

Fornos de recozimento a vácuo: O recozimento é um processo de tratamento térmico que envolve o aquecimento do material a uma temperatura específica e o seu arrefecimento a uma velocidade controlada. Este processo amolece o material, melhora a sua maquinabilidade e reduz as tensões internas. Os fornos de recozimento a vácuo são particularmente úteis para o tratamento de materiais que requerem uma elevada pureza e uma oxidação mínima.

Cada tipo de forno de vácuo é concebido para satisfazer requisitos específicos de tratamento térmico, assegurando que os materiais são submetidos aos ciclos térmicos precisos necessários para obter as propriedades mecânicas e físicas pretendidas.

Critérios de seleção para fornos de tratamento térmico a vácuo

Compreender os requisitos

Para selecionar eficazmente um forno de tratamento térmico por vácuo, é crucial identificar primeiro as necessidades específicas das peças que requerem tratamento. Isto envolve uma análise detalhada de vários factores-chave:

-

Requisitos do processo: Determinar o tipo de processo de tratamento térmico necessário, quer se trate de brasagem, têmpera, revenido ou recozimento. Cada processo tem requisitos distintos que devem ser cumpridos pelo forno.

-

Especificações do material: Compreender a composição do material das peças. Diferentes materiais, como o aço, o alumínio ou o titânio, têm propriedades térmicas variáveis que afectam o processo de tratamento e o desempenho do forno.

-

Considerações sobre a forma e o tamanho: A geometria e as dimensões das peças desempenham um papel significativo na definição das especificações técnicas do forno. Por exemplo, um forno concebido para peças pequenas e complexas pode não ser adequado para componentes grandes e volumosos.

-

Critérios de desempenho: Estabelecer os requisitos de desempenho, incluindo as propriedades mecânicas desejadas das peças tratadas. Isto inclui a dureza, a resistência e a durabilidade, que são influenciadas pela capacidade do forno para manter um controlo preciso da temperatura e um aquecimento uniforme.

Ao compreender bem estes requisitos, pode definir as especificações técnicas para o forno, garantindo que este cumpre os critérios necessários para um tratamento térmico a vácuo eficaz.

Necessidades funcionais

Ao selecionar um forno de tratamento térmico por vácuo, é crucial identificar as funções específicas necessárias para satisfazer as suas necessidades de produção e de processo. Estas funções podem variar significativamente consoante o tipo de materiais que estão a ser tratados e os resultados pretendidos. Por exemplo,têmpera em óleo é frequentemente utilizada para obter um arrefecimento rápido, o que aumenta a dureza e a resistência ao desgaste de determinados metais. Inversamente,têmpera em gás proporciona um ambiente de arrefecimento mais controlado, minimizando a distorção e mantendo a integridade dimensional.

Principais requisitos funcionais

| Função | Aplicação |

|---|---|

| Têmpera em óleo | Aumenta a dureza e a resistência ao desgaste dos metais. |

| Têmpera com gás | Proporciona um arrefecimento controlado para minimizar a distorção e manter as dimensões. |

| Recozimento | Amolece os materiais, reduz as tensões internas e melhora a maquinabilidade. |

| Têmpera | Aumenta a tenacidade e reduz a fragilidade após o endurecimento. |

Cada uma destas funções desempenha um papel vital no processo de tratamento térmico, e a escolha da função deve estar alinhada com os requisitos específicos do seu processo de produção. Por exemplo, se o seu objetivo é produzir componentes com elevada dureza e resistência ao desgaste, a têmpera em óleo pode ser o método preferido. Por outro lado, se a manutenção de dimensões precisas for fundamental, a têmpera a gás será mais adequada.

Em resumo, compreender e especificar as funções necessárias do forno é um passo fundamental para garantir que o equipamento selecionado satisfaz eficazmente as suas necessidades de produção. Esta abordagem holística garante que o forno não só executa as tarefas pretendidas, mas também se integra perfeitamente no seu fluxo de trabalho de produção existente.

Especificações técnicas

Ao selecionar um forno de tratamento térmico a vácuo, é crucial considerar vários indicadores técnicos chave que asseguram que tanto as necessidades operacionais actuais como os requisitos de desenvolvimento futuro são satisfeitos. Estas especificações incluemtamanho efetivo da área de trabalho,capacidade de carga máxima,temperatura máximaetaxa de arrefecimento.

Dimensão efectiva da área de trabalho

A dimensão da área de trabalho efectiva é um fator crítico, uma vez que determina a quantidade e a dimensão das peças que podem ser processadas simultaneamente. Uma área de trabalho maior pode acomodar mais peças, aumentando a eficiência da produção, mas também requer um projeto de forno mais robusto e dispendioso.

Capacidade máxima de carga

A capacidade de carga máxima refere-se ao peso que o forno pode suportar num determinado momento. Esta especificação é particularmente importante para as indústrias que lidam com componentes pesados. Assegurar que o forno pode suportar a carga máxima prevista é essencial para uma produção ininterrupta e para a segurança.

Temperatura máxima

A temperatura máxima que o forno pode atingir é outra especificação vital. Diferentes materiais requerem intervalos de temperatura específicos para um tratamento térmico ótimo. Por exemplo, as ligas aeroespaciais podem necessitar de temperaturas superiores a 1000°C para determinados processos, como o recozimento ou a têmpera. Assegurar que o forno consegue atingir e manter estas temperaturas é crucial para obter as propriedades desejadas do material.

Taxa de arrefecimento

A taxa de arrefecimento é igualmente significativa, uma vez que afecta as propriedades finais do material tratado. O arrefecimento rápido pode levar a uma maior dureza e resistência nos aços, enquanto que um arrefecimento mais lento pode ser necessário para certas ligas para evitar fissuras ou distorções. A capacidade do forno para controlar e atingir a taxa de arrefecimento desejada é essencial para obter resultados consistentes e de alta qualidade.

Estas especificações técnicas devem ser meticulosamente escolhidas para se alinharem tanto com os requisitos operacionais imediatos como com os planos de expansão futuros. Ao fazê-lo, as empresas podem assegurar que o seu investimento num forno de tratamento térmico por vácuo é prático e orientado para o futuro.

Implementação e viabilidade

Conceção e fabrico

A colaboração com os fabricantes é crucial na conceção de um forno de tratamento térmico por vácuo que satisfaça exatamente os seus requisitos técnicos e funcionais. Este processo envolve discussões detalhadas para garantir que as especificações do forno estão de acordo com as suas necessidades, tais como o tamanho efetivo da área de trabalho, a capacidade máxima de carga e a taxa de arrefecimento.

Para garantir o desempenho do forno, é essencial selecionar fabricantes com um historial comprovado na produção de fornos de vácuo de alta qualidade. Procure fabricantes que tenham realizado com sucesso projectos semelhantes e que possuam um sistema de garantia de qualidade robusto. Este sistema deve incluir procedimentos de teste rigorosos e o cumprimento das normas da indústria, garantindo que o forno cumpre todos os parâmetros técnicos e normas de desempenho necessários.

Além disso, considere os fabricantes que oferecem opções de personalização, permitindo ajustes com base nos seus requisitos específicos de processo e material. Esta flexibilidade assegura que o forno não só satisfaz as necessidades actuais, como também é adaptável a futuros desenvolvimentos nos seus processos de produção.

Aceitação e testes

Para garantir que o forno de tratamento térmico a vácuo cumpre todos os parâmetros técnicos e normas de desempenho, é essencial um processo de teste abrangente. Este processo inclui testes de pré-aceitação e de aceitação final, que são passos críticos na validação das capacidades e da fiabilidade do forno.

Testes de pré-aceitação

Os testes de pré-aceitação são realizados antes de o forno ser oficialmente aceite em serviço. Estes testes incluem normalmente

- Verificação funcional: Assegurar que todas as funções especificadas, como a têmpera em óleo, a têmpera em gás, o recozimento e a têmpera, funcionam como pretendido.

- Métricas de desempenho: Medição dos principais indicadores técnicos, como a dimensão efectiva da área de trabalho, a capacidade máxima de carga, a temperatura máxima e a taxa de arrefecimento, para confirmar que estão em conformidade com as especificações exigidas.

- Verificações de segurança: Verificação de que todos os mecanismos e controlos de segurança estão a funcionar corretamente para evitar riscos operacionais.

Testes de aceitação final

Os testes de aceitação final são realizados depois de o forno ter sido submetido a testes de pré-aceitação e a quaisquer ajustes necessários. Estes testes incluem:

- Validação do processo: Realização de testes de validação do processo para assegurar que o forno pode produzir consistentemente peças que satisfazem as propriedades desejadas do material e os padrões de desempenho.

- Testes de durabilidade: Avaliação do desempenho a longo prazo do forno e da sua durabilidade em várias condições operacionais para garantir que pode suportar os rigores da utilização industrial.

- Revisão da documentação: Revisão de toda a documentação técnica e dos resultados dos testes para confirmar que o forno cumpre todos os requisitos contratuais e regulamentares.

Ao seguir rigorosamente estes procedimentos de aceitação e teste, pode garantir que o forno de tratamento térmico a vácuo não só está em conformidade com as normas técnicas, como também é capaz de proporcionar um desempenho fiável e consistente em aplicações industriais.

Apoio e orçamentação

Condições de apoio necessárias

Para garantir o funcionamento sem falhas de um forno de tratamento térmico por vácuo, é imperativo estabelecer uma infraestrutura robusta que suporte as suas funções críticas. Esta infraestrutura engloba vários componentes essenciais, cada um desempenhando um papel crucial na manutenção da eficiência e longevidade do forno.

Em primeiro lugar,distribuição de energia é fundamental. O forno necessita de uma fonte de alimentação estável e fiável para funcionar eficazmente. Quaisquer flutuações ou interrupções na energia podem levar a ineficiências ou mesmo danificar o equipamento. Por conseguinte, recomenda-se a instalação de uma linha eléctrica dedicada especificamente para o forno, juntamente com fontes de energia de reserva para reduzir o risco de tempo de inatividade.

Em segundo lugar,abastecimento de água é outro elemento crítico. Muitos processos de tratamento térmico a vácuo envolvem fases de arrefecimento que requerem um fornecimento contínuo e limpo de água. A água deve estar isenta de impurezas para evitar a contaminação e garantir que o processo de arrefecimento é eficiente. Além disso, deve existir um sistema de filtragem de água fiável para manter a qualidade da água utilizada.

Por último,controlos ambientais são essenciais para criar um ambiente de funcionamento propício para o forno. Isto inclui a manutenção de níveis adequados de temperatura e humidade nas instalações. Devem também ser instalados sistemas de ventilação e filtragem de ar adequados para evitar que quaisquer contaminantes transportados pelo ar afectem o desempenho do forno.

| Componente da infraestrutura | Importância | Medidas recomendadas |

|---|---|---|

| Distribuição de energia | Assegura o funcionamento contínuo | Linha eléctrica dedicada, fontes de energia de reserva |

| Abastecimento de água | Apoia os processos de arrefecimento | Fornecimento contínuo de água limpa, sistema de filtragem de água |

| Controlos ambientais | Mantém condições de funcionamento óptimas | Controlo de temperatura e humidade, ventilação, filtragem de ar |

Ao garantir que estas condições de apoio são cumpridas, pode melhorar significativamente o desempenho e a vida útil do seu forno de tratamento térmico a vácuo, optimizando assim os seus processos industriais.

Viabilidade económica

A viabilidade económica do investimento num forno de tratamento térmico por vácuo é uma consideração crítica, impulsionada pelas potenciais receitas e aumentos de lucro que podem ser realizados através de capacidades de produção melhoradas e de uma qualidade de produto superior.

Em primeiro lugar, as capacidades de produção melhoradas traduzem-se em taxas de produção mais elevadas, o que pode aumentar significativamente o volume de produtos fabricados num determinado período de tempo. Este aumento da eficiência da produção pode levar a uma redução dos custos de produção por unidade, melhorando assim a rentabilidade global do processo de fabrico.

Em segundo lugar, a melhoria da qualidade dos produtos é um resultado direto do controlo preciso da temperatura e do aquecimento uniforme proporcionado pelos fornos de tratamento térmico a vácuo. Os produtos de maior qualidade não só têm preços mais elevados no mercado, como também reduzem a probabilidade de defeitos e retrabalho, contribuindo ainda mais para a redução de custos.

Para quantificar estes benefícios económicos, considere as seguintes métricas-chave:

| Métrica | Descrição |

|---|---|

| Aumento das receitas | Rendimento adicional gerado pelo aumento do volume de produção e dos preços premium. |

| Redução de custos | Poupanças resultantes da redução do retrabalho, do menor consumo de energia e da otimização dos processos de produção. |

| Aumento da margem de lucro | Aumento da rentabilidade devido a produtos de maior qualidade e produção eficiente. |

Em resumo, a análise de viabilidade económica sublinha as vantagens financeiras do investimento num forno de tratamento térmico a vácuo, que se manifestam tanto no aumento das receitas como na redução dos custos, conduzindo, em última análise, a uma margem de lucro mais elevada.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Indução a Vácuo em Escala Laboratorial

Artigos relacionados

- Inspeção de falhas do forno de indução a vácuo: Procedimentos e soluções essenciais

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material

- Por Que Suas Juntas Brasadas Falham: A Verdade Sobre a Temperatura do Forno e Como Dominá-la

- A Arte do Vazio: Quando a Precisão Importa Mais do Que a Potência

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno