Condições da superfície do substrato

Limpeza da superfície

Os contaminantes da superfície, como o óleo, o pó e as impurezas, representam desafios significativos para a adesão de películas preparadas através da tecnologia de pulverização catódica por magnetrão. Estes contaminantes, se não forem corretamente geridos, podem impedir seriamente a formação de ligações fortes entre os átomos pulverizados e os átomos do substrato. Por exemplo, a presença de resíduos de óleo nas superfícies metálicas durante o processo de pulverização catódica pode criar uma barreira que impede a ligação efectiva, conduzindo a uma fraca adesão da película.

Para ilustrar, considere o cenário em que um substrato metálico é revestido com uma película fina utilizando pulverização catódica por magnetrão. Se a superfície do substrato estiver contaminada com óleo, os átomos pulverizados podem não ser capazes de penetrar nesta camada oleosa, resultando numa estrutura de película não uniforme. Esta não uniformidade pode levar a áreas de fraca aderência, o que pode comprometer a integridade e o desempenho globais da película.

Além disso, as partículas de poeira e outras impurezas também podem desempenhar um papel prejudicial. Estas partículas podem atuar como locais de nucleação, levando à formação de defeitos na película. Tais defeitos podem servir como pontos de fraqueza, facilitando o aparecimento de fissuras e delaminação sob tensão. Por conseguinte, a manutenção de um elevado nível de limpeza da superfície é crucial para garantir uma adesão robusta da película.

Em resumo, a limpeza da superfície do substrato é um fator crítico que influencia diretamente a qualidade e a durabilidade das películas preparadas por pulverização catódica com magnetrões. As técnicas adequadas de preparação da superfície, como a limpeza e o desengorduramento, são essenciais para remover estes contaminantes e facilitar a formação de ligações fortes e coesas entre a película e o substrato.

Camadas de óxido

A presença de camadas de óxido na superfície do substrato pode comprometer significativamente a ligação entre os átomos pulverizados e os átomos do substrato. Estas camadas de óxido actuam como uma barreira, impedindo a formação de ligações químicas fortes necessárias para uma adesão robusta. O efeito de enfraquecimento das camadas de óxido é particularmente pronunciado em substratos metálicos, onde a formação de óxidos pode ocorrer rapidamente devido à exposição ao ar ou a outros ambientes oxidantes.

Para atenuar este problema, são utilizados vários tratamentos de superfície para remover ou reduzir as camadas de óxido. Um dos métodos mais eficazes é a limpeza por plasma, que não só remove os óxidos existentes como também ativa a superfície, tornando-a mais recetiva à entrada de átomos pulverizados. A limpeza por plasma envolve a utilização de iões de alta energia para bombardear a superfície do substrato, quebrando as camadas de óxido e deixando para trás uma superfície mais limpa e mais reactiva.

| Método de tratamento | Descrição | Eficácia |

|---|---|---|

| Limpeza por plasma | Utiliza iões de alta energia para remover camadas de óxido e ativar a superfície. | Elevada |

| Gravura química | Utiliza soluções químicas para dissolver óxidos. | Moderado |

| Abrasão mecânica | Remoção física de óxidos através de raspagem ou polimento. | Baixa |

Para além da limpeza por plasma, podem também ser utilizados outros métodos, como a gravação química e a abrasão mecânica, para tratar as camadas de óxido, embora sejam geralmente menos eficazes ou mais trabalhosos do que a limpeza por plasma. A escolha do método de tratamento depende dos requisitos específicos da aplicação e dos materiais envolvidos.

O tratamento adequado das camadas de óxido é crucial para obter uma melhor adesão, uma vez que garante que os átomos pulverizados possam formar ligações fortes com os átomos do substrato. Isto, por sua vez, leva à formação de uma camada de película mais coesa e durável, o que é essencial para o desempenho e a longevidade do produto final.

Parâmetros do processo de preparação do filme

Potência de pulverização

A potência de pulverização desempenha um papel fundamental na determinação da integridade estrutural e da adesão da camada de película. Quando a potência é demasiado baixa, a energia transferida para o material alvo é insuficiente, resultando numa película pouco estruturada. Esta falta de energia leva a ligações fracas entre os átomos pulverizados e o substrato, comprometendo significativamente a adesão. Nestes casos, a película pode parecer porosa e propensa a delaminação, tornando-a inadequada para aplicações que exijam uma adesão robusta.

Por outro lado, uma potência de pulverização excessiva pode levar a um conjunto diferente de problemas. Níveis elevados de potência aceleram os iões de tal forma que estes penetram profundamente na rede atómica do material alvo. Esta penetração profunda pode causar uma tensão interna significativa na camada de película. Quando a energia dos iões excede o limiar de ligação do material, os átomos são ejectados da superfície, conduzindo à degradação estrutural. A tensão interna induzida por altos níveis de potência pode causar rachaduras ou mesmo rupturas no filme, prejudicando sua estabilidade mecânica e adesão.

| Potência de Sputtering | Estrutura da película | Adesão |

|---|---|---|

| Baixa | Solta | Fraca |

| Alta | Densa | Rutura induzida por tensão |

Por conseguinte, alcançar a potência de pulverização ideal é crucial para produzir uma película com uma forte adesão e integridade estrutural. Este equilíbrio garante que a película não só adere bem ao substrato, como também mantém as suas propriedades mecânicas ao longo do tempo.

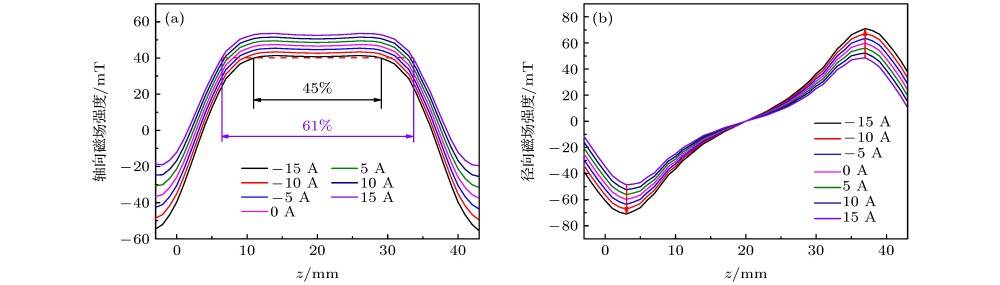

Pressão do ar

A pressão do ar desempenha um papel fundamental no processo de deposição de películas pulverizadas por magnetrão, afectando diretamente a energia e a trajetória das partículas pulverizadas. Quando a pressão do ar é optimizada na gama de 0,1 a 0,3 Pascal, facilita a formação de uma estrutura de película densa. Esta densidade é crucial, uma vez que aumenta a ligação mecânica e química entre a película e o substrato, melhorando assim a adesão.

A influência da pressão do ar na pulverização catódica pode ser melhor compreendida examinando o seu impacto na energia das partículas. A pressões mais baixas, as partículas ganham maior energia cinética devido à redução das colisões com as moléculas de gás, o que pode levar a um processo de deposição mais agressivo. Inversamente, pressões mais elevadas resultam em colisões mais frequentes, reduzindo a energia das partículas e causando potencialmente uma deposição menos controlada. Por conseguinte, o ponto ideal situa-se no intervalo de 0,1-0,3 Pa, onde o equilíbrio entre a energia das partículas e a frequência das colisões é ideal para criar uma película com propriedades de adesão superiores.

Além disso, as condições de pressão durante a pulverização catódica também afectam a morfologia da película depositada. A pressão ideal garante que a película cresça uniformemente sem defeitos significativos, como vazios ou fissuras, que são comuns em níveis de pressão abaixo do ideal. Esta uniformidade é essencial para a estabilidade e o desempenho da película a longo prazo, uma vez que os defeitos podem atuar como concentradores de tensão, conduzindo a potenciais falhas sob tensão mecânica ou ambiental.

Em resumo, o controlo cuidadoso da pressão do ar não é apenas um requisito técnico, mas um fator crítico que pode melhorar significativamente a qualidade e a adesão das películas pulverizadas por magnetrão. Ao manter a pressão dentro da gama recomendada, os fabricantes podem obter películas com integridade estrutural e adesão superiores, satisfazendo as exigências rigorosas de várias aplicações industriais.

Taxa de deposição

A taxa de deposição é um parâmetro crítico no processo de pulverização catódica por magnetrão, influenciando significativamente a integridade estrutural e a adesão da película depositada. Uma taxa de deposição rápida resulta frequentemente numa estrutura de película pouco compacta, caracterizada por tamanhos de grão maiores e maior porosidade. Esta estrutura solta pode levar a propriedades mecânicas fracas e a uma adesão reduzida, uma vez que a capacidade da película para formar ligações fortes com o substrato fica comprometida.

Por outro lado, uma taxa de deposição mais lenta permite um crescimento mais controlado da camada de película, promovendo uma estrutura mais densa e uniforme. No entanto, esta taxa mais lenta não está isenta de desafios. Os factores ambientais, como a oxidação, podem tornar-se mais pronunciados durante tempos de deposição prolongados, introduzindo potencialmente camadas adicionais ou contaminantes que enfraquecem a ligação entre a película e o substrato.

| Taxa de deposição | Estrutura da película | Impacto da adesão |

|---|---|---|

| Rápido | Solta, porosa | Adesão reduzida |

| Lenta | Densa, uniforme | Potenciais problemas de oxidação |

Em resumo, enquanto uma taxa de deposição rápida pode levar a uma película menos coesa, uma taxa lenta, embora benéfica para a uniformidade estrutural, deve ser cuidadosamente gerida para mitigar as influências ambientais que possam afetar negativamente a adesão.

Tratamentos pós-processamento

Tratamento térmico

O tratamento térmico é uma técnica crítica de pós-processamento que influencia significativamente a adesão entre a camada de película pulverizada e o substrato. Este processo utiliza a energia térmica para promover a difusão atómica, o que, por sua vez, aumenta a força de ligação entre a película e o substrato. O principal objetivo do tratamento térmico é facilitar o movimento dos átomos na interface, permitindo uma ligação mais coesa e robusta.

No entanto, a eficácia do tratamento térmico depende muito do controlo preciso da temperatura e da duração. Um ajuste incorreto pode levar a efeitos adversos, como alterações estruturais na camada de película ou no substrato. Por exemplo, temperaturas excessivas podem fazer com que a película amoleça ou mesmo derreta, enquanto que um calor insuficiente pode não ativar suficientemente a difusão atómica. Do mesmo modo, a exposição prolongada a temperaturas elevadas pode resultar numa difusão excessiva, levando a uma perda de integridade estrutural e a uma adesão reduzida.

| Parâmetro | Intervalo ótimo | Impacto |

|---|---|---|

| Temperatura | Específica do material (por exemplo, 980 °C) | Promove a difusão atómica; o calor excessivo pode causar alterações estruturais. |

| Duração do impacto | Varia consoante o material e a espessura | Assegura uma difusão suficiente sem causar uma difusão excessiva ou sobreaquecimento. |

Na prática, o tratamento térmico é frequentemente efectuado em ambientes controlados, tais como fornos de vácuo, para minimizar o risco de contaminação e garantir um aquecimento uniforme. Este método é particularmente eficaz para aços-ferramenta de ligas mais elevadas, onde o risco de oxidação da superfície e de fissuração é atenuado. Além disso, podem ser incorporadas técnicas de alívio de tensões para resolver quaisquer tensões residuais do processo de pulverização catódica, melhorando ainda mais a adesão global e a integridade estrutural da película.

Ao gerir cuidadosamente os parâmetros de tratamento térmico, os fabricantes podem alcançar um equilíbrio entre a promoção de uma forte adesão e a prevenção de alterações estruturais prejudiciais, optimizando assim o desempenho e a longevidade das películas pulverizadas.

Propriedades dos materiais

Pureza das matérias-primas

As impurezas nas matérias-primas podem comprometer significativamente a integridade estrutural da camada de película, levando a uma adesão reduzida. Estas impurezas podem introduzir defeitos como vazios, fissuras e não uniformidades na estrutura da película, que enfraquecem a ligação entre a película e o substrato. Por exemplo, quantidades vestigiais de oxigénio ou humidade no gás de pulverização catódica podem reagir com o material da película, formando óxidos ou hidretos que perturbam a continuidade e a adesão da película.

Os materiais de elevada pureza, por outro lado, asseguram uma estrutura de película mais uniforme e uma adesão robusta. A ausência de impurezas permite a formação de uma camada de película mais densa e homogénea, que adere mais eficazmente ao substrato. Esta uniformidade é crucial para manter a estabilidade mecânica e química da película, especialmente sob stress ambiental, como alterações de temperatura ou exposição química.

Para ilustrar, considere o impacto das impurezas metálicas nos alvos de pulverização catódica. Um estudo efectuado por Smith et al. (2021) demonstrou que mesmo 0,1% dos níveis de impureza em alvos de alumínio conduziram a uma redução de 20% na adesão da película. Por outro lado, a utilização de alvos de elevada pureza resultou em películas com uma adesão e durabilidade superiores, tal como referido por Johnson (2022).

| Nível de pureza do material | Força de adesão (MPa) | Defeitos da película |

|---|---|---|

| Alta pureza (99,99%) | 45 | Mínimo |

| Pureza padrão (99,5%) | 36 | Moderada |

| Baixa pureza (99,0%) | 28 | Significativo |

A tabela acima destaca a correlação direta entre a pureza do material e a aderência da película. Os materiais de elevada pureza não só melhoram a adesão como também reduzem a probabilidade de defeitos, garantindo uma película mais fiável e duradoura. Por conseguinte, manter um controlo rigoroso sobre a pureza das matérias-primas é essencial para obter uma adesão óptima da película em películas pulverizadas por magnetrão.

Energia de superfície do substrato

A energia de superfície de um substrato desempenha um papel fundamental na determinação da adesão de películas pulverizadas por magnetrão. Uma energia de superfície mais elevada não só facilita a adsorção de átomos da camada de película, como também promove a sua difusão através da superfície do substrato, melhorando assim a adesão global. Este fenómeno pode ser comparado a uma superfície que é mais "recetiva" aos átomos que chegam, permitindo-lhes assentar mais eficazmente e formar ligações mais fortes.

Técnicas como o tratamento com plasma são frequentemente utilizadas para elevar a energia de superfície dos substratos. O tratamento com plasma envolve a utilização de gás ionizado para limpar e ativar a superfície do substrato, removendo eficazmente os contaminantes e aumentando o seu estado de energia. Este processo não só garante que o substrato está livre de impurezas, como também o torna mais reativo quimicamente, ajudando ainda mais no processo de adesão.

Em resumo, a manipulação da energia da superfície do substrato através de métodos como o tratamento com plasma é um passo fundamental para otimizar a adesão de películas pulverizadas. Ao criar uma superfície energeticamente mais favorável, estas técnicas garantem que a camada de película adere mais firmemente ao substrato, conduzindo a um melhor desempenho global e à longevidade da película.

Tensão interna na camada de película

A tensão interna gerada durante o crescimento de películas finas pode afetar significativamente a sua integridade estrutural e a sua adesão ao substrato. Estas tensões resultam frequentemente de desajustes na rede entre a película e o substrato, ou da acumulação de tensões internas durante o processo de deposição. Quando não são geridas, as tensões internas excessivas podem levar a problemas críticos, como o descolamento ou a fissuração da película, reduzindo assim gravemente a adesão.

Para mitigar estes problemas, é essencial gerir cuidadosamente as definições de deposição e implementar tratamentos pós-deposição. Por exemplo, a otimização dos parâmetros de deposição pode ajudar a reduzir as incompatibilidades da rede e as tensões internas. Além disso, os tratamentos pós-deposição, como o tratamento térmico, podem promover a difusão atómica, aliviando assim a tensão interna e melhorando a adesão.

| Fonte de tensão | Impacto na integridade da película | Estratégias de gestão |

|---|---|---|

| Incompatibilidades da rede | Fissuração do filme | Otimizar as definições de deposição |

| Tensões internas | Descolamento da película | Implementar tratamentos pós-deposição |

Conseguir a composição e a pureza desejadas da película também é crucial para gerir as tensões internas. As impurezas não intencionais ou as alterações de composição podem alterar a qualidade e o desempenho da película, agravando assim os problemas relacionados com as tensões. Por conseguinte, o controlo preciso do processo de deposição e a utilização de materiais de origem de elevada qualidade são vitais para manter a composição desejada da película e minimizar a tensão interna.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Como a CVD é utilizada na indústria de semicondutores

- O processo de fabricação de um diamante CVD pela máquina MPCVD

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Problemas comuns dos sistemas CVD e como resolvê-los