Introdução aos sistemas CVD e sua importância

A deposição química em fase vapor (CVD) é um processo amplamente utilizado na indústria dos semicondutores e da microeletrónica para depositar películas finas de materiais num substrato. Os sistemas CVD são essenciais para a produção de dispositivos electrónicos avançados, revestimentos de elevado desempenho e outras aplicações industriais. A importância dos sistemas CVD reside na sua capacidade de produzir películas uniformes e de alta qualidade com um controlo preciso da espessura e da composição da película. Os sistemas CVD oferecem uma vasta gama de vantagens em relação a outras técnicas de deposição, incluindo a capacidade de depositar materiais a baixas temperaturas, elevadas taxas de deposição e a capacidade de produzir estruturas materiais complexas. Compreender os conceitos básicos dos sistemas CVD e a sua importância é crucial para otimizar o processo e resolver problemas comuns encontrados durante o funcionamento.

Índice

Problemas comuns enfrentados pelos sistemas CVD

A deposição química em fase vapor (CVD) é um método amplamente utilizado para depositar películas finas de material num substrato. No entanto, como qualquer outro equipamento, os sistemas CVD podem ter problemas que prejudicam a sua eficiência e eficácia. Nesta secção, discutiremos os problemas comuns enfrentados pelos sistemas CVD e a forma de os resolver.

Má qualidade da película

A má qualidade da película é um dos problemas mais comuns enfrentados pelos sistemas CVD. Isto pode dever-se a uma variedade de factores, tais como temperatura incorrecta, taxas de fluxo dos reagentes e preparação do substrato. Para resolver este problema, é importante ajustar a temperatura e as taxas de fluxo dos reagentes para garantir que estão dentro do intervalo ideal. Além disso, a preparação correcta do substrato também pode melhorar a qualidade da película.

Má aderência

A má adesão é outro problema comum enfrentado pelos sistemas CVD. Isto pode dever-se à contaminação da superfície ou à preparação inadequada do substrato. Para resolver este problema, a superfície do substrato deve ser limpa com plasma ou irradiação UV. Isto irá garantir que a superfície está livre de quaisquer contaminantes e está pronta para a deposição.

Contaminação de partículas

A contaminação por partículas é um problema significativo enfrentado pelos sistemas CVD. Isto pode dever-se à utilização de gases contaminados ou a uma limpeza incorrecta do equipamento. Para evitar a contaminação de partículas, é importante utilizar gases limpos e secos e limpar o equipamento regularmente.

Problemas de uniformidade

Os problemas de uniformidade são outro problema comum enfrentado pelos sistemas CVD. Isto pode dever-se a padrões de fluxo de gás inadequados ou à rotação do substrato. Para resolver este problema, é importante ajustar o padrão de fluxo de gás e a rotação do substrato para garantir que a deposição é uniforme em todo o substrato.

Para além do acima referido, a manutenção e limpeza regulares do equipamento CVD também podem ajudar a evitar problemas comuns. É importante notar que a resolução de problemas nos sistemas CVD exige um conhecimento profundo do processo e do equipamento e só deve ser efectuada por pessoal qualificado.

Ao resolver os problemas comuns enfrentados pelos sistemas CVD, é possível melhorar a sua eficiência e fiabilidade, reduzindo assim o custo global da deposição de película fina na indústria de semicondutores.

Avarias nas bombas de vácuo e suas causas

As bombas de vácuo são componentes essenciais dos sistemas de deposição química em fase vapor (CVD), uma vez que criam e mantêm o ambiente de baixa pressão necessário para o processo de deposição. No entanto, como qualquer outro equipamento, os sistemas CVD podem encontrar problemas que podem afetar o seu desempenho e eficiência. Um dos problemas mais comuns nos sistemas CVD são as falhas da bomba de vácuo.

Causas das falhas da bomba de vácuo

As causas das falhas das bombas de vácuo podem ser numerosas, incluindo manutenção insuficiente, contaminação e desgaste mecânico. As partículas que entram na bomba podem marcar as paredes da bomba, reduzindo a sua eficiência. Para além disso, as partículas no interior da bomba também podem causar danos, desencadeando uma cadeia de eventos que conduzem ao bloqueio e à avaria, bem como a longos períodos de reparação, caso não se disponha de uma bomba de reserva ou de uma oficina de reparação de bombas experiente nas proximidades.

Prevenção de falhas na bomba de vácuo

Para evitar falhas na bomba de vácuo, é crucial realizar uma manutenção de rotina, incluindo mudanças regulares de óleo, limpeza e inspecções. Os filtros de entrada com papel, poli ou carvão ativado e os separadores de água também mantêm o óleo de vácuo não contaminado durante períodos de serviço mais longos. Os filtros ajudam a evitar as partículas. É também essencial evitar a contaminação, mantendo o sistema limpo e substituindo ou limpando regularmente os filtros.

Monitorização do desempenho da bomba de vácuo

Recomenda-se a monitorização regular do desempenho da bomba de vácuo e a substituição imediata de quaisquer peças gastas ou danificadas. Para um desempenho ótimo, realize inspecções regulares para garantir que não existem fugas no sistema, incluindo equipamento e acessórios relacionados, tais como tubagens a jusante e a montante. O controlo eficaz do processo requer medições em tempo real com elevada sensibilidade e repetibilidade.

Problemas comuns das bombas de vácuo e soluções

Mesmo com inspecções frequentes, este tipo de bomba tem alguns problemas comuns. Bomba que não arranca - Certifique-se de que a bomba está corretamente ligada e verifique o interrutor de proteção do motor. Se o motor não estiver a arrancar porque a tensão de funcionamento não corresponde à do motor, o motor precisa de ser substituído. Para além disso, verifique a temperatura do óleo. Baixa velocidade - Esta situação é frequentemente causada por sujidade retida na admissão. No entanto, o filtro de escape também pode estar entupido, as linhas de ligação podem ser demasiado longas ou estreitas, ou o comprimento da mola na válvula anti-sucção impede-a de abrir. A pressão sobe demasiado depressa - Se a pressão subir demasiado depressa quando a bomba é desligada sob vácuo, o sistema pode ter uma fuga ou a válvula anti-sucção está avariada e tem de ser substituída.

Em conclusão, as falhas da bomba de vácuo podem ser um problema significativo para os sistemas CVD, levando a tempos de inatividade dispendiosos e a danos nas bolachas. Através da manutenção de rotina, da monitorização do desempenho da bomba de vácuo e da substituição imediata de quaisquer peças gastas ou danificadas, os utilizadores de CVD podem garantir que as suas bombas de vácuo permanecem em boas condições de funcionamento, evitando tempos de inatividade dispendiosos e assegurando um funcionamento contínuo e fiável do sistema CVD.

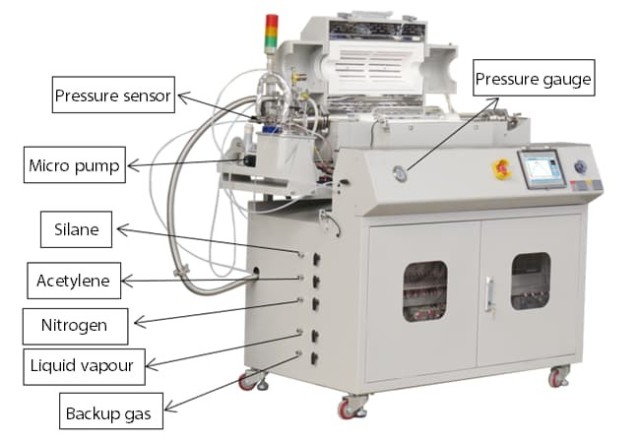

Componentes de um aparelho de CVD

Para compreender e resolver os problemas comuns associados aos sistemas de deposição química em fase vapor (CVD), é importante ter uma boa compreensão dos componentes que constituem o aparelho. Um aparelho de CVD é composto por vários componentes básicos que trabalham em conjunto para depositar películas finas de vários materiais para diferentes aplicações.

Sistema de fornecimento de gás

O sistema de distribuição de gás é responsável pelo fornecimento de precursores à câmara de reação. Os precursores para os processos de CVD devem ser suficientemente voláteis e estáveis para serem fornecidos ao reator. Geralmente, os compostos precursores fornecem um único elemento ao material depositado, sendo os outros volatilizados durante o processo de CVD. No entanto, por vezes, os precursores podem fornecer mais do que um elemento.

Câmara de reação

A câmara de reação é o local onde ocorre a deposição. É um recipiente fechado concebido para acomodar o substrato e os precursores para o processo de deposição.

Mecanismo de carregamento do substrato

O mecanismo de carregamento do substrato é responsável pela introdução e remoção de substratos, mandris, etc. O mecanismo deve ser concebido para assegurar um posicionamento preciso e consistente do substrato na câmara de reação.

Fonte de energia

A fonte de energia fornece a energia ou o calor necessários para que os precursores reajam/decomponham-se. O tipo de fonte de energia utilizada dependerá da aplicação específica do processo CVD.

Sistema de vácuo

O sistema de vácuo é responsável pela remoção de todas as outras espécies gasosas que não as necessárias para a reação/deposição. São utilizadas bombas de vácuo para manter a pressão desejada no interior da câmara.

Sistema de exaustão

O sistema de exaustão é responsável pela remoção dos subprodutos voláteis da câmara de reação. Os subprodutos químicos e os átomos ou moléculas não reagidos removidos da câmara com os gases de escape tendem a ser tóxicos, inflamáveis ou prejudiciais para as bombas, pelo que necessitam de ser tratados para se tornarem inofensivos para as pessoas e para o ambiente.

Sistemas de tratamento de gases de escape

Em alguns casos, os gases de escape podem não ser adequados para serem libertados na atmosfera e podem necessitar de tratamento ou conversão em compostos seguros/inofensivos.

Equipamento de controlo de processos

O equipamento de controlo de processos inclui medidores, controlos, etc., para monitorizar os parâmetros do processo, como a pressão, a temperatura e o tempo. Os alarmes e dispositivos de segurança também estão incluídos nesta categoria.

A manutenção e limpeza correctas destes componentes podem ajudar a evitar muitos dos problemas comuns associados aos sistemas CVD. Por exemplo, o sistema de fornecimento de gás deve ser verificado regularmente para detetar fugas e bloqueios, enquanto o sistema de aquecimento deve ser calibrado para garantir temperaturas exactas e consistentes. Além disso, o manuseamento e armazenamento adequados dos materiais precursores podem ajudar a evitar a contaminação do substrato. Em geral, a compreensão dos componentes de um sistema CVD e a implementação de procedimentos de manutenção adequados podem ajudar a garantir um desempenho ótimo e a minimizar o tempo de inatividade.

Materiais que podem ser produzidos por processos CVD

A deposição química em fase vapor (CVD) é um processo versátil que pode produzir uma vasta gama de materiais, incluindo metais, cerâmicas, semicondutores e até diamantes. O processo pode ser utilizado para produzir revestimentos, pós, fibras, nanotubos e componentes monolíticos. Os materiais produzidos pelos sistemas CVD têm uma vasta gama de aplicações, desde componentes electrónicos a implantes médicos, e são cruciais para o avanço da tecnologia e da investigação científica.

Metais e ligas metálicas

A CVD pode produzir a maioria dos metais e ligas metálicas e seus compostos, como carbonetos, nitretos e óxidos. Podem ser utilizados diversos pré-materiais durante o processo, devido à elevada temperatura da reação. Uma das aplicações mais antigas do processo CVD é o fabrico de diferentes pigmentos na indústria. Normalmente, os pós de TiO2, SiO2, Al2O3, Si3N4 e até de negro de fumo podem ser produzidos em tamanhos nanométricos ou micrométricos através do processo CVD.

Semicondutores

A CVD pode ser utilizada para preparar semicondutores, incluindo carbono e silício, e sistemas não metálicos, como óxidos metálicos. A tecnologia CVD é amplamente utilizada para produzir películas finas de semicondutores e revestimentos cerâmicos nanocompósitos com propriedades de superfície muito melhoradas, tais como proteção contra a abrasão, resistência à corrosão/oxidação, reacções químicas, stress térmico e absorção de neutrões.

Sistemas não metálicos

A CVD pode produzir a maioria dos metais, alguns não-metais, como o carbono e o silício, bem como muitos componentes, incluindo carbonetos, nitretos, óxidos e fases intermetálicas, etc. Utilizando este processo, é possível produzir uma variedade de nanoestruturas, tais como pontos quânticos, nanoestruturas cerâmicas, carbonetos, nano-tubos de carbono e até diamantes.

Revestimentos de nanocompósitos cerâmicos

A tecnologia CVD é frequentemente utilizada para produzir revestimentos, pós, fibras e componentes unificados. É possível produzir revestimentos de nanocompósitos cerâmicos com propriedades de superfície muito melhoradas, tais como resistência ao desgaste, resistência à corrosão, proteção contra altas temperaturas e proteção contra a erosão, entre outras. Variando os parâmetros do processo CVD, tais como o tipo de substrato, a temperatura do substrato, a composição química das misturas dos gases reagentes e a pressão total do gás que flui, uma vasta gama de produtos, incluindo revestimentos de nanocompósitos cerâmicos, dieléctricos, silicone monocristalino, materiais poliméricos e metais, pode ser revestida no substrato através deste processo de estratificação.

Fibras ópticas

A CVD pode ser utilizada para produzir fibras ópticas para telecomunicações, que são essenciais na indústria de comunicação atual.

Compósitos

As pré-formas podem ser infiltradas utilizando técnicas de CVD para produzir compósitos de matriz cerâmica, tais como compósitos de carbono-carbono, carbono-carboneto de silício e carboneto de silício-carboneto de silício. Este processo é por vezes designado por infiltração química de vapor ou CVI.

Produção de pós

A CVD é utilizada na produção de novos pós e fibras, que podem ser utilizados em várias aplicações.

Catalisadores e nanomáquinas

A tecnologia CVD tem encontrado muitas aplicações na ciência e engenharia de materiais, incluindo a produção de catalisadores e nanomáquinas.

Em conclusão, a CVD é uma tecnologia poderosa capaz de produzir uma vasta gama de materiais com propriedades únicas. Os materiais produzidos com esta tecnologia encontram aplicações em vários domínios, incluindo aeroespacial, militar, aviação, nuclear e engenharia de materiais em geral. Com uma manutenção e resolução de problemas adequadas, os sistemas CVD podem produzir materiais com excelente qualidade e consistência.

Conclusão: Importância da resolução de problemas do sistema CVD

Em conclusão, a resolução dos problemas do sistema CVD é crucial para manter a qualidade dos materiais produzidos. Problemas comuns como falhas na bomba de vácuo e desafios de medição in-situ podem ser mitigados através da utilização de monitorização em tempo real e fontes de calor adequadas para processos CVD. As soluções de metrologia antigas devem ser actualizadas para ultrapassar as suas limitações. Ao compreender os tipos de sistemas CVD e as suas vantagens, é possível selecionar o sistema adequado para o material desejado. Em geral, a resolução dos problemas do sistema CVD pode melhorar a eficiência e a fiabilidade do sistema, conduzindo a materiais de alta qualidade e a um aumento da produtividade.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Diamante CVD para Aplicações de Gerenciamento Térmico

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Vantagens da utilização do forno tubular CVD para revestimento

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Como a CVD é utilizada na indústria de semicondutores

- Dominando os medidores de espessura de revestimento portáteis: Um Guia Abrangente para Aplicações Industriais e Automotivas