Conceção e otimização de fios de resistência

Procedimentos de conceção complexos

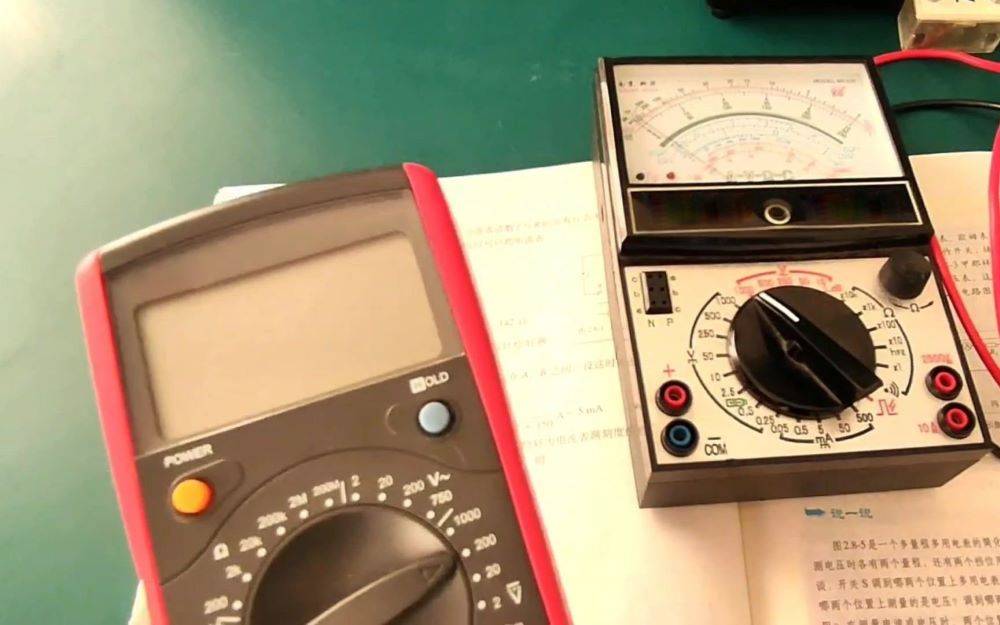

A conceção de elementos de aquecimento eléctricos tubulares metálicos é um processo multifacetado e complexo, envolvendo uma multiplicidade de parâmetros que devem ser meticulosamente considerados para otimizar o desempenho do fio de resistência. A complexidade resulta da natureza interdependente destes parâmetros, que muitas vezes requerem cálculos iterativos para se conseguir uma determinação exacta e abrangente das propriedades do fio. Este processo iterativo assemelha-se a um conjunto de loops aninhados, em que cada cálculo influencia o seguinte, exigindo um investimento significativo de tempo e esforço para chegar ao design ideal.

Para ilustrar a complexidade, considere os seguintes parâmetros-chave que devem ser equilibrados:

| Parâmetro | Descrição |

|---|---|

| Resistividade | A resistência eléctrica do material, crucial para a geração de calor. |

| Coeficiente de temperatura | A alteração da resistência com a temperatura, afectando a potência de saída. |

| Carga de superfície | A densidade de potência na superfície do fio, influenciando a dissipação de calor. |

| Parâmetros de enrolamento | A geometria do enrolamento do fio, que afecta a distribuição de calor e a vida útil. |

Cada um destes parâmetros não está isolado, mas sim interligado, criando uma teia de dependências que devem ser cuidadosamente navegadas. Por exemplo, as alterações na resistividade devido a flutuações de temperatura podem ter um impacto significativo na carga de superfície, que por sua vez afecta os parâmetros de enrolamento. Esta interdependência exige uma abordagem metódica, envolvendo frequentemente cálculos e ajustes repetidos para afinar o projeto.

Além disso, a eficiência deste processo é uma preocupação comum entre os técnicos da indústria de produção de aquecimento elétrico. O desejo de simplificar os cálculos e reduzir o tempo gasto em processos iterativos é fundamental. Técnicas como os métodos de cálculo rápido e a utilização de tabelas de parâmetros abrangentes são empregues para acelerar a fase de projeto. Estas ferramentas permitem que os engenheiros avaliem e ajustem rapidamente os parâmetros-chave, melhorando assim a eficiência global do processo de projeto.

Em suma, o projeto de elementos de aquecimento elétrico tubulares metálicos é um processo complexo e iterativo, que requer a consideração cuidadosa de múltiplos parâmetros inter-relacionados. O desafio consiste em equilibrar estes parâmetros para obter um desempenho ótimo, ao mesmo tempo que se procuram métodos para melhorar a eficiência do processo de conceção.

Princípios básicos do aquecimento por resistência

O aquecimento por resistência é um processo fundamental na conversão de energia eléctrica em energia térmica, aproveitando as propriedades de resistência inerentes aos materiais condutores. Este método baseia-se no princípio de que, quando uma corrente eléctrica passa através de um condutor, a resistência no interior do material faz com que os electrões colidam com os átomos, transferindo assim energia cinética e gerando calor. Este fenómeno, conhecido como aquecimento por efeito de Joule, é um resultado direto das interações a nível atómico no interior do material.

A eficiência do aquecimento por resistência depende muito da resistividade do material, da uniformidade do valor da resistência, da estabilidade química e da resistência a altas temperaturas. Entre os vários materiais utilizados para o aquecimento por resistência, os fios de resistência de liga são os mais predominantes, particularmente os fabricados a partir de ligas de níquel-crómio (Ni-Cr), ferro-crómio-alumínio (Fe-Cr-Al) e molibdénio-crómio-alumínio (Cr-Al-Mo). Estes materiais são escolhidos pela sua resistência superior à oxidação e pela sua capacidade de manter a integridade estrutural a altas temperaturas.

O aquecimento por resistência não se limita ao aquecimento de fios; abrange uma gama mais vasta de aplicações, incluindo métodos de aquecimento direto e indireto. No aquecimento por resistência direta, o próprio material a ser aquecido actua como resistência, com eléctrodos a passar corrente através dele para gerar calor. Este método é altamente eficiente, uma vez que o calor é produzido diretamente no material. Por outro lado, o aquecimento por resistência indireta envolve um elemento de aquecimento separado que transfere o calor para o material, oferecendo um maior controlo sobre o processo de aquecimento.

A versatilidade do aquecimento por resistência torna-o aplicável em numerosas indústrias, desde o tratamento térmico de metais e a secagem de cerâmica até à cozinha doméstica. A capacidade de atingir temperaturas até 1.000°C em fornos especializados sublinha ainda mais a sua importância em vários processos industriais e comerciais. Compreender estes princípios básicos é crucial para otimizar a conceção e seleção do elemento de aquecimento do forno, garantindo uma produção de calor eficiente e fiável.

Parâmetros-chave e cálculos

Resistividade e valor da resistência

A resistividade de um fio de resistência, muitas vezes referida como o coeficiente de resistência ou resistência específica, é um parâmetro elétrico fundamental que quantifica a oposição de um condutor ao fluxo de corrente eléctrica. Este parâmetro é crucial para determinar a resistência de um condutor, e a relação entre resistividade e resistência pode ser matematicamente expressa como:

[ R = \frac{\rho \cdot C}{S} ]

onde:

- ( R ) é a resistência,

- ( \rho ) é a resistividade,

- ( C ) é o comprimento do condutor,

- ( S ) é a área da secção transversal do condutor.

A resistividade é influenciada por vários factores, incluindo a composição química, a estrutura metalúrgica e a temperatura de funcionamento da liga. Estes factores contribuem coletivamente para a capacidade do material de resistir ao fluxo de corrente, tornando a resistividade um dado crítico para calcular o valor da resistência de fios de resistência de várias especificações.

Ao compreender a resistividade de um material, é possível calcular facilmente a resistência do medidor - o valor da resistência por metro de comprimento - para diferentes especificações de fios de resistência. Este cálculo é essencial para a conceção e otimização de fios de resistência utilizados em aplicações como fornos de mufla, garantindo que os fios funcionam de forma eficiente e fiável em várias condições de funcionamento.

Coeficiente de resistência à temperatura

Quando a temperatura de um fio de resistência de liga metálica muda, o seu valor de resistência (resistividade) também sofre uma alteração correspondente. Esta alteração é quantificada pelo coeficiente de temperatura da resistência que é um parâmetro crítico na conceção de elementos de aquecimento eléctricos tubulares. O coeficiente de temperatura da resistência, denotado como (\alpha), é definido como a mudança fraccional na resistência por mudança de grau na temperatura.

A relação entre a resistividade ( \rho ) a uma temperatura de funcionamento ( T ) e a resistividade ( \rho_{20} ) a 20°C pode ser expressa utilizando o coeficiente de correção da resistividade ( C_t ):

[ C_t = \frac{\rho_t}{\rho_{20}} ]

Onde:

- ( \rho_t ) é a resistividade à temperatura ( T ).

- ( \rho_{20} ) é a resistividade a 20°C.

Se o coeficiente de temperatura da resistência ( C_t ) para um grau específico de fio de resistência for conhecido, o valor da resistência a qualquer temperatura pode ser calculado utilizando a fórmula:

[ R_t = R_{20} \cdot C_t ]

Onde:

- ( R_t ) é a resistência à temperatura ( T ).

- ( R_{20} ) é a resistência a 20°C.

Em aplicações práticas, o coeficiente de temperatura da resistência tem um impacto direto na potência de saída do elemento de aquecimento. Os projectistas devem ter em conta a alteração aproximada da resistência, conforme representado na curva temperatura-resistência. Além disso, as simulações e os testes reais em condições de trabalho são essenciais para validar os valores de resistência a diferentes temperaturas. Isto envolve a comparação da resistência à temperatura ambiente com a resistência à temperatura de funcionamento, utilizando o coeficiente medido para determinar o estado da resistência à temperatura ambiente. Este método garante que o valor da resistência do produto acabado está em conformidade com as especificações do projeto.

Por exemplo, se o fio de resistência for sujeito a um aumento de temperatura de 20°C para 500°C, a alteração na resistência pode ser significativa. Conhecendo o coeficiente de temperatura, os engenheiros podem prever e ajustar o valor da resistência para manter a potência desejada e a eficiência operacional. Esta abordagem proactiva é crucial para otimizar o desempenho do elemento de aquecimento em várias aplicações industriais, tais como fornos de mufla, onde o controlo preciso da temperatura é fundamental.

Carga de superfície e parâmetros de enrolamento

A carga superficial da seda, medida em W/cm², é um parâmetro crítico na conceção de elementos de aquecimento eléctricos. Representa a potência eléctrica total por unidade de área de superfície do fio de aquecimento. A seleção da carga superficial adequada é influenciada pelas condições de dissipação de calor dos componentes. Em ambientes com fraca dissipação de calor, é aconselhável uma carga de superfície mais baixa para evitar o sobreaquecimento e garantir a longevidade do elemento de aquecimento. Inversamente, em situações com melhor dissipação de calor, pode ser tolerada uma carga de superfície mais elevada, permitindo um aquecimento mais eficiente.

As condições de dissipação de calor dependem de vários factores, incluindo a natureza da substância aquecida, o tamanho do objeto, o fluxo de fluido e a velocidade do vento. Estas variáveis determinam coletivamente a carga superficial efectiva e devem ser consideradas de forma abrangente para evitar imprecisões no processo de conceção.

O cálculo da carga superficial pode ser efectuado utilizando a fórmula:

[ W/cm^2 = \frac{P}{D \cdot \pi \cdot L} ]

onde:

- ( W ) é a carga da superfície em W/cm²,

- ( P ) é a potência em watts,

- ( D ) é o diâmetro do fio de aquecimento em cm,

- ( \pi ) é uma constante (aproximadamente 3,14159),

- ( L ) é o comprimento do fio de aquecimento em cm.

Os parâmetros de enrolamento, tais como o diâmetro do círculo de enrolamento e a distância de enrolamento (passo), são cruciais para otimizar o desempenho do elemento de aquecimento. O passo, que é a distância entre cada volta do fio de resistência em espiral, tem um impacto significativo na uniformidade da geração de calor, na compactação do enrolamento e na vida útil global do produto. Normalmente, o passo é expresso como um múltiplo do diâmetro do fio da resistência para padronizar o processo de design e garantir um desempenho consistente em diferentes aplicações.

Em resumo, a seleção e o cálculo cuidadosos da carga superficial e dos parâmetros de enrolamento são essenciais para a conceção e o funcionamento eficazes dos elementos de aquecimento eléctricos. Estes parâmetros devem ser adaptados às condições específicas da aplicação para obter um desempenho e durabilidade óptimos.

Técnicas de cálculo rápido

Cálculo rápido da resistência do contador

Para facilitar os cálculos rápidos da resistência do contador, podemos utilizar um valor de base normalizado derivado de uma especificação comum. Por exemplo, a resistência do medidor de um fio de grau Cr25AC5 com um diâmetro de Φ0,2 mm é de aproximadamente 45,2Ω. Ao memorizar este valor de base, pode facilmente extrapolar a resistência do medidor para fios de diferentes diâmetros.

O processo de cálculo envolve alguns passos simples:

-

Determinar o Raio: Calcule o raio do fio com que está a trabalhar. Por exemplo, se o diâmetro do fio for Φ0,3 mm, o raio será de 0,15 mm.

-

Elevar o raio ao quadrado: Calcule o quadrado do raio. Para o nosso exemplo, ( (0,15)^2 = 0,0225 ).

-

Aplicar o valor base: Utilize o valor base da resistência do medidor (45,2Ω) e ajuste-o de acordo com o raio ao quadrado. Especificamente, multiplique 45,2 por 100 vezes o raio ao quadrado. Para o nosso exemplo, isto seria (45,2 \times 100 \times 0,0225 = 101,7Ω).

Este método permite uma estimativa rápida da resistência do medidor, simplificando o processo de conceção de fios de resistência para fornos de mufla. Ao simplificar estes cálculos, os técnicos podem otimizar as suas concepções de forma mais eficiente, reduzindo o tempo e o esforço necessários para ajustar os parâmetros.

Tabela de verificação rápida para parâmetros abrangentes

A tabela de verificação rápida foi meticulosamente elaborada utilizando o material Cr25AC5 como base fundamental. Esta tabela foi concebida para simplificar o processo de derivação de parâmetros abrangentes, correlacionando as principais especificações do produto, como a tensão nominal, a potência nominal, o diâmetro do tubo e o comprimento da zona de aquecimento. Ao introduzir estas especificações, os utilizadores podem identificar rapidamente as correlações de dados necessárias, facilitando assim um processo de cálculo mais eficiente e preciso.

Para melhor elucidar a sua utilidade, considere os seguintes passos:

- Especificações de entrada: Comece por introduzir na tabela a tensão nominal do produto, a potência nominal, o diâmetro do tubo e o comprimento da zona de aquecimento.

- Correlação de dados: A tabela correlaciona instantaneamente estas entradas para lhe fornecer os pontos de dados essenciais necessários para os seus cálculos.

- Parâmetros abrangentes: Com estes pontos de dados em mãos, um simples cálculo pode produzir os parâmetros abrangentes necessários para o seu projeto ou análise.

Esta tabela não é apenas uma ferramenta para a recuperação rápida de dados, mas também um ativo estratégico que aumenta a eficiência e a precisão dos seus processos de conceção de fios de resistência.

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

Artigos relacionados

- Guia completo para fornos de mufla: Aplicações, tipos e manutenção

- Por Que Seus Experimentos de Alta Temperatura Falham: A Falha do Forno Que a Maioria dos Laboratórios Ignora

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno

- A Arquitetura do Vazio: Dominando a Seleção de Materiais em Fornos a Vácuo

- Forno de Caixa vs. Forno Mufla: Você Está Usando a Ferramenta Errada para o Trabalho?