Introdução aos fornos de vácuo

Princípios de funcionamento

Um forno de vácuo funciona como uma forma especializada de equipamento de aquecimento industrial, concebido para efetuar processos de aquecimento num ambiente que se aproxima do vácuo. Este tipo de forno emprega um sofisticado sistema de vácuo para baixar significativamente a pressão dentro da sua câmara, frequentemente para níveis muito abaixo da pressão atmosférica padrão. Esta redução deliberada da pressão cria efetivamente um ambiente de vácuo, que é essencial para os processos únicos de tratamento térmico que facilita.

O ambiente de vácuo dentro destes fornos é crucial por várias razões. Em primeiro lugar, evita a oxidação e a descarbonetação dos materiais, que são problemas comuns nos processos de aquecimento convencionais. Ao eliminar a presença de oxigénio, os fornos de vácuo podem manter a integridade e a qualidade dos materiais que estão a ser processados. Além disso, a configuração de vácuo aumenta a eficiência e a precisão do aquecimento, permitindo uma distribuição de temperatura mais controlada e uniforme.

Além disso, a ausência de moléculas de gás no vácuo significa que a transferência de calor ocorre principalmente através da radiação. Este modo de transferência de calor, que envolve a emissão de ondas electromagnéticas, não necessita de um meio para se propagar, o que o torna altamente eficiente num ambiente de vácuo. Este mecanismo de transferência de calor radiante é fundamental para o funcionamento dos fornos de vácuo, permitindo-lhes atingir e manter temperaturas elevadas com uma precisão e consistência notáveis.

Em resumo, os princípios de funcionamento de um forno de vácuo giram em torno da sua capacidade de criar e manter um ambiente de quase vácuo, que não só protege os materiais das interações atmosféricas nocivas, como também optimiza o processo de transferência de calor através da radiação. Esta dupla capacidade torna os fornos de vácuo indispensáveis em várias aplicações industriais que requerem um tratamento térmico preciso e a alta temperatura.

Vantagens do tratamento térmico sob vácuo

O tratamento térmico por vácuo oferece uma multiplicidade de vantagens que o tornam uma escolha superior aos métodos convencionais. Uma das vantagens mais significativas é a prevenção da oxidação e da descarbonetação, que são problemas comuns nos processos tradicionais de tratamento térmico. Num ambiente de vácuo, a ausência de ar elimina estes riscos, assegurando que o material mantém a sua integridade e as propriedades desejadas.

Além disso, o tratamento térmico em vácuo aumenta significativamente o controlo sobre os parâmetros de aquecimento e arrefecimento. Esta precisão permite que os fabricantes adaptem o processo a materiais específicos, resultando numa melhor dureza, resistência e outras propriedades mecânicas. O aquecimento e arrefecimento uniformes obtidos num ambiente de vácuo também minimizam o risco de distorções e deformações, o que é particularmente benéfico para componentes com geometrias complexas.

| Vantagens | Descrição |

|---|---|

| Prevenção da oxidação e da descarbonetação | Elimina o risco de defeitos superficiais causados pela exposição ao ar. |

| Controlo melhorado dos parâmetros | Permite ajustes precisos aos ciclos de aquecimento e arrefecimento, optimizando as propriedades do material. |

| Aquecimento e arrefecimento uniformes | Reduz a probabilidade de distorções e deformações em componentes complexos. |

Além disso, o tratamento térmico a vácuo pode melhorar a dureza da superfície e a resistência ao desgaste. Ao submeter o material a ciclos controlados de aquecimento e arrefecimento em vácuo, a estrutura cristalina é optimizada, conduzindo a uma superfície mais dura e durável. Isto é particularmente vantajoso em aplicações em que a longevidade e a resistência ao desgaste são fundamentais.

O ambiente controlado do tratamento térmico em vácuo também permite a gestão precisa da atmosfera de gás dentro da câmara. Esta capacidade é essencial para evitar a contaminação e garantir que o material sofre a transformação desejada sem quaisquer reacções indesejáveis. Os resultados consistentes e repetíveis produzidos por este método proporcionam um elevado nível de previsibilidade, o que é crucial para as indústrias com normas de garantia de qualidade rigorosas.

Por fim, o tratamento térmico a vácuo é frequentemente mais eficiente em termos energéticos do que os métodos tradicionais. A ausência de um processo de combustão e a necessidade reduzida de limpeza pós-tratamento contribuem para uma abordagem mais amiga do ambiente, alinhando-se com as actuais tendências de sustentabilidade no fabrico.

Transferência de calor em fornos de vácuo

Transferência de calor radiante

No vácuo, a transferência de calor ocorre principalmente através da radiação. Ao contrário da condução e da convecção, que dependem da presença de moléculas de gás para facilitar a troca de calor, a radiação funciona independentemente de qualquer meio. Esta caraterística única torna-a o modo dominante de transferência de calor em ambientes de vácuo.

A transferência de calor por radiação envolve a emissão de ondas electromagnéticas, principalmente no espetro infravermelho, de uma fonte quente para um objeto mais frio. Estas ondas transportam energia que pode ser absorvida pelo objeto mais frio, aumentando assim a sua temperatura. A ausência de moléculas de gás no vácuo elimina a possibilidade de condução e convecção, deixando a radiação como o único método de transferência de calor.

Para ilustrar, considere o funcionamento de um forno de vácuo. Neste tipo de forno, os elementos de aquecimento emitem energia radiante que afecta diretamente os materiais a serem processados. Esta interação direta assegura uma transferência de calor eficiente sem as perdas associadas à condução ou convecção em condições atmosféricas. O resultado é um processo de aquecimento controlado e preciso que é crucial para aplicações que requerem tratamentos a alta temperatura sem oxidação ou contaminação.

Em resumo, a transferência de calor radiante é a pedra angular dos processos térmicos em ambientes de vácuo, oferecendo um meio fiável e eficiente de aquecer materiais sem a necessidade de um meio físico.

Gama de temperaturas e aplicações

Capacidades de temperatura

A gama de temperaturas dos fornos de vácuo é excecionalmente ampla, permitindo a obtenção de temperaturas extremamente elevadas. A temperatura máxima atingível num forno de vácuo pode variar entre apenas algumas centenas de graus Celsius e vários milhares de graus Celsius, dependendo do design e do elemento de aquecimento utilizado. Este amplo espetro de temperatura é crucial para acomodar vários processos industriais que requerem um controlo preciso da temperatura.

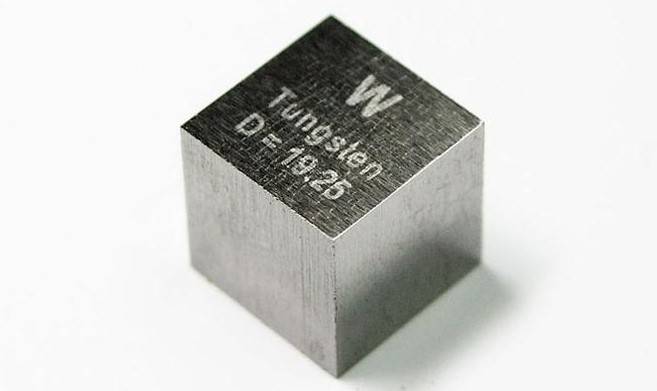

Por exemplo, certas aplicações de processamento de materiais avançados necessitam de temperaturas superiores a 2000°C, que só podem ser atingidas de forma fiável num ambiente de vácuo. A capacidade de atingir temperaturas tão elevadas é facilitada pela utilização de elementos de aquecimento especializados como a grafite, o tungsténio e o molibdénio, que são capazes de suportar e conduzir eficazmente o calor a estes níveis extremos.

| Elemento de aquecimento | Faixa de temperatura típica | Exemplos de aplicação |

|---|---|---|

| Grafite | 1000°C - 3000°C | Tratamento térmico de metais, brasagem a vácuo |

| Tungsténio | 1500°C - 3000°C | Sinterização a alta temperatura, fusão sob vácuo |

| Molibdénio | 1000°C - 2000°C | Fabrico de semicondutores, processamento de cerâmica |

A flexibilidade nas capacidades de temperatura dos fornos de vácuo torna-os indispensáveis em indústrias como a aeroespacial, automóvel e eletrónica, onde a integridade e o desempenho dos materiais são fundamentais. Ao oferecer um ambiente controlado desprovido de contaminantes atmosféricos, os fornos de vácuo asseguram que os materiais processados permanecem livres de oxidação e de outros efeitos prejudiciais, melhorando assim a sua qualidade e fiabilidade.

Principais aplicações

Os fornos de vácuo, devido aos seus princípios de funcionamento e ambientes únicos, são indispensáveis em vários processos industriais de alta precisão. Estes fornos são particularmente conhecidos pelo seu papel em tratamento térmico de metais onde evitam a oxidação e a descarbonetação, garantindo a integridade e a qualidade do produto final. Para além disso, são amplamente utilizados em brasagem a vácuo uma técnica que une metais sem a necessidade de materiais de enchimento, mantendo assim a pureza dos metais envolvidos.

No domínio da sinterização por vácuo estes fornos desempenham um papel crucial na consolidação de materiais em pó numa massa sólida, um processo essencial na produção de cerâmicas e metais avançados. Fusão sob vácuo é outra aplicação crítica, em que estes fornos são utilizados para fundir metais em condições de vácuo, assegurando a remoção de impurezas e obtendo composições de liga precisas.

Para além disso, os fornos de vácuo são parte integrante do revestimento por vácuo que aplicam camadas finas de materiais em superfícies, melhorando as suas propriedades como a dureza, a resistência à corrosão e o aspeto estético. No fabrico de semicondutores estes fornos são utilizados para a deposição e recozimento de materiais semicondutores, garantindo a produção de componentes electrónicos de alta qualidade.

A versatilidade dos fornos de vácuo estende-se a processamento de cerâmica e vidro onde são utilizados para a cozedura e o recozimento, garantindo a durabilidade e as qualidades estéticas destes materiais. Por fim, são de grande utilidade em experiências de investigação científica proporcionando um ambiente controlado para experiências de alta temperatura e estudos de materiais.

| Aplicações | Descrição |

|---|---|

| Tratamento térmico de metais | Evita a oxidação e a descarbonetação, garantindo a integridade do material. |

| Brasagem a vácuo | Une metais sem materiais de enchimento, mantendo a pureza. |

| Sinterização a vácuo | Consolida materiais em pó em massas sólidas. |

| Fusão a vácuo | Derrete metais sob vácuo para remover impurezas e obter ligas precisas. |

| Revestimento a vácuo | Aplica camadas finas a superfícies, melhorando propriedades como a dureza e a resistência à corrosão. |

| Fabrico de semicondutores | Utilizado para deposição e recozimento de materiais semicondutores. |

| Processamento de cerâmica e vidro | Queima e recozimento para garantir durabilidade e qualidades estéticas. |

| Investigação científica | Fornece ambientes controlados para experiências a altas temperaturas. |

Materiais de suporte e propriedades refractárias

Importância dos materiais de suporte

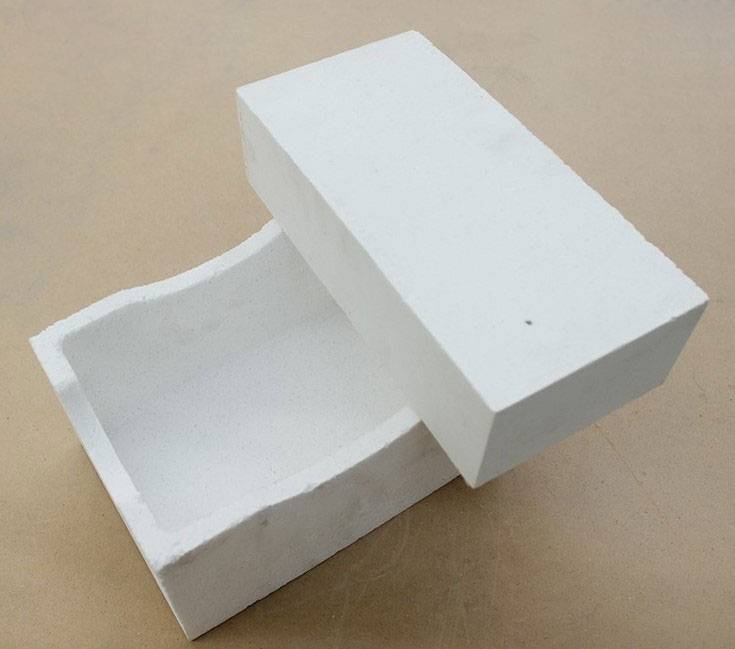

Num forno de vácuo, o material portador que suporta o material aquecido e as propriedades refractárias do revestimento do forno são componentes críticos. Estes materiais devem suportar condições extremas, incluindo temperaturas elevadas e a ausência de pressão atmosférica ou atmosferas controladas específicas.

Para funcionarem eficazmente, estes materiais devem apresentar várias caraterísticas chave:

- Estabilidade térmica : Devem manter a sua integridade estrutural e composição química sob exposição prolongada a altas temperaturas.

- Inércia química : Não devem reagir com o material aquecido ou com o ambiente do forno, garantindo a pureza e a integridade do processo.

- Resistência mecânica : Devem ser suficientemente robustos para suportar as tensões mecânicas associadas ao manuseamento e posicionamento do material aquecido, bem como o ciclo térmico inerente ao funcionamento do forno.

Estas propriedades são essenciais para garantir o funcionamento fiável e eficiente do forno de vácuo, afectando, em última análise, a qualidade e a consistência do processo de tratamento térmico.

Materiais comuns utilizados

Nos fornos de vácuo, a seleção de materiais para elementos de aquecimento, suportes e componentes estruturais é crucial devido às condições extremas que têm de suportar. Grafite destaca-se como uma escolha primária devido à sua excelente condutividade térmica e capacidade de manter a integridade estrutural a altas temperaturas. É frequentemente utilizada para elementos de aquecimento e como material de suporte, garantindo uma transferência de calor eficiente e um funcionamento estável.

Os metais como o tungsténio e o molibdénio também são amplamente utilizados. Estes metais possuem pontos de fusão elevados e uma excelente resistência à degradação térmica, o que os torna ideais para elementos de aquecimento. A sua capacidade de resistir a temperaturas extremas sem deformação significativa ou perda de funcionalidade é particularmente vantajosa em ambientes de vácuo.

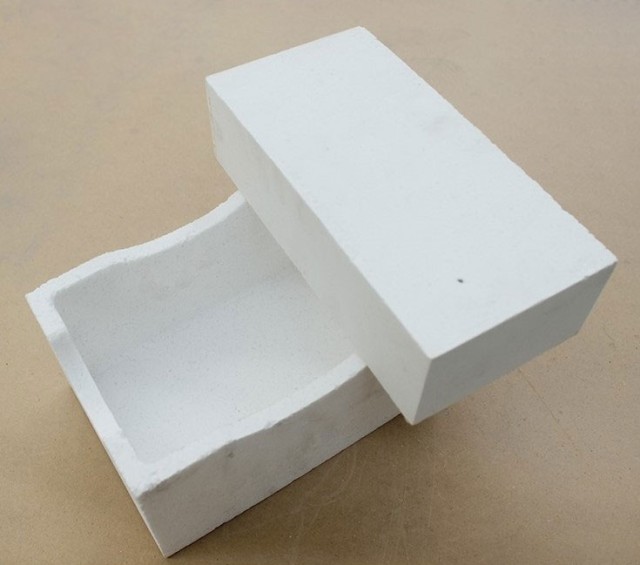

Materiais cerâmicos como a alumina (Al₂O₃) e zircónio (ZrO₂) são indispensáveis para componentes estruturais. A alumina oferece uma estabilidade térmica e inércia química excepcionais, enquanto a zircónia acrescenta uma resistência mecânica superior e resistência ao choque térmico. Estas propriedades tornam os materiais cerâmicos ideais para utilização na construção de revestimentos de fornos e outros elementos estruturais críticos, garantindo durabilidade e longevidade sob as condições exigentes dos fornos de vácuo.

| Tipo de material | Exemplos comuns | Propriedades principais | Aplicações |

|---|---|---|---|

| Grafite | Varetas e folhas de grafite | Alta condutividade térmica, estabilidade estrutural | Elementos de aquecimento, transportadores |

| Metais | Tungsténio, Molibdénio | Elevados pontos de fusão, resistência térmica | Elementos de aquecimento |

| Cerâmica | Alumina, Zircónia | Estabilidade térmica, inércia química, resistência mecânica | Componentes estruturais, revestimentos de fornos |

A combinação destes materiais garante que os fornos de vácuo possam funcionar de forma eficiente e fiável, mesmo sob as condições mais rigorosas.

Materiais Refractários Recomendados

Com base nos intervalos de temperatura

Ao selecionar materiais refractários para fornos de vácuo, é crucial considerar os requisitos específicos de temperatura do processo de aquecimento. Cada material tem as suas propriedades térmicas únicas e intervalos de temperatura óptimos, tornando-os adequados para diferentes aplicações dentro do forno.

Por exemplo, tijolos de bolas ocas de alumina são ideais para ambientes que exigem elevada resistência ao choque térmico e baixa condutividade térmica. Estes tijolos são frequentemente utilizados em fornos onde as mudanças bruscas de temperatura são comuns, garantindo o mínimo de danos no revestimento refratário.

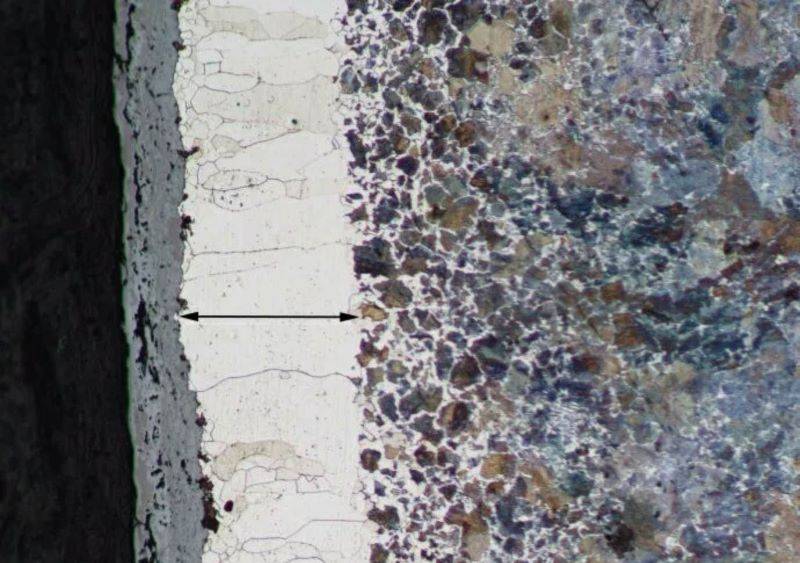

Em contrapartida, os tijolos refratário sem cromo do sistema MgO-ZrO2-SiO2 é preferido pela sua excelente resistência ao stress térmico e à corrosão química. Este material é particularmente vantajoso em aplicações de alta temperatura, onde a manutenção da integridade do revestimento refratário é essencial.

Os tijolos refractários de mulita de corindo oferecem um equilíbrio entre a condutividade térmica e a resistência mecânica, tornando-os adequados para uma vasta gama de temperaturas. São normalmente utilizados em fornos onde são necessárias estabilidade a altas temperaturas e integridade estrutural.

Para aplicações a temperaturas ultra-elevadas, fibras ou tapetes de grafite são os materiais de eleição. Estas oferecem uma condutividade térmica excecional e podem suportar temperaturas superiores a 2000°C, tornando-as indispensáveis em processos como a fusão a vácuo e a sinterização.

Por último, folhas de aluminossilicato constituem uma solução económica para gamas de temperaturas moderadas. A sua capacidade de resistir ao choque térmico e de manter a estabilidade estrutural a temperaturas elevadas torna-as uma escolha prática para muitas aplicações industriais.

Ao compreender os requisitos específicos de temperatura e ao selecionar o material refratário adequado, os operadores podem garantir o funcionamento eficiente e seguro dos seus fornos de vácuo, melhorando, em última análise, a qualidade e a consistência dos seus processos de aquecimento.

Conclusão

Escolher o material refratário correto

A seleção do material refratário adequado para fornos de vácuo é uma decisão crítica que depende de vários factores-chave. Estes incluem os requisitos específicos de temperatura do forno, o ambiente químico em que funciona e uma análise exaustiva de custo-benefício. Ao considerar cuidadosamente estes aspectos, os operadores podem garantir que os seus fornos de vácuo funcionam sem problemas a altas temperaturas, prolongando assim a vida útil do equipamento, reduzindo os custos operacionais e melhorando a eficiência e a qualidade globais do processo de aquecimento.

Ao escolher um material refratário, é essencial avaliar as suas propriedades térmicas. Por exemplo, os materiais com baixa condutividade térmica são frequentemente preferidos, uma vez que minimizam a perda de calor e mantêm uma temperatura consistente dentro do forno. Além disso, a resistência à corrosão e ao choque térmico são cruciais, uma vez que estas propriedades protegem o refratário da degradação devida a reacções químicas e a mudanças bruscas de temperatura.

A instalação e a manutenção do material refratário também desempenham um papel importante na sua seleção. A facilidade de instalação assegura que o refratário pode ser colocado correta e eficientemente, enquanto a facilidade de manutenção permite inspecções e reparações regulares, assegurando o desempenho do forno a longo prazo.

A adequação de um revestimento refratário é ainda influenciada por condições operacionais como a formação de escórias, a temperatura de funcionamento e a capacidade do forno. Por exemplo, a sílica é normalmente utilizada para escórias ácidas, a magnésia para escórias básicas e a alumina para escórias neutras. Esta abordagem personalizada assegura que o material refratário é perfeitamente adaptado às necessidades específicas do forno, melhorando assim o seu desempenho e durabilidade.

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

Artigos relacionados

- Por Que Suas Juntas Soldadas São Inconsistentes — E a Solução Não Está no Forno

- Seu Forno a Vácuo Atinge a Temperatura Certa, Mas Seu Processo Ainda Falha. Eis o Porquê.

- Por Que Suas Peças de Alto Desempenho Falham no Forno — E Como Corrigir Isso Definitivamente

- Ciência dos materiais com o forno de vácuo de laboratório

- Por Que Suas Juntas Brasadas Falham: A Verdade Sobre a Temperatura do Forno e Como Dominá-la