O Ciclo Foi Perfeito. Então Por Que a Peça Falhou?

Você já passou por isso. Você carrega um componente crítico no forno a vácuo, programa meticulosamente o ciclo de aquecimento e resfriamento e pressiona 'iniciar'. O controlador mostra que tudo está funcionando perfeitamente — as rampas de temperatura são precisas, o nível de vácuo é estável. Horas depois, você abre a porta, esperando uma peça perfeitamente tratada.

Em vez disso, você encontra uma falha.

Talvez a peça esteja descolorida, mostrando sinais de oxidação. Talvez esteja quebradiça quando deveria ser resistente, ou empenada fora de tolerância. Você seguiu a receita exatamente. Então, o que deu errado? Essa experiência frustrante, comum em laboratórios e instalações de produção em todos os lugares, aponta para um profundo mal-entendido do que realmente é um forno a vácuo.

O Ciclo Vicioso de Ajustar, Reexecutar e Esperar

Quando um ciclo falha, a familiar rotina de solução de problemas começa. Questionamos a receita: "Talvez devêssemos adicionar 10 graus à temperatura de imersão?" Ou duvidamos do processo: "Vamos estender o tempo de espera em 30 minutos." Podemos até culpar o lote da matéria-prima.

Então, ajustamos um parâmetro, cruzamos os dedos e executamos todo o ciclo caro e demorado novamente.

Essa abordagem é mais do que apenas frustrante; é um dreno significativo de recursos.

- Atrasos no Projeto: Cada execução falha atrasa os cronogramas de P&D e os cronogramas de produção.

- Estouros de Custo: Você desperdiça materiais caros (como ligas especiais), consome grandes quantidades de energia e gás inerte, e gasta horas valiosas de técnicos.

- Qualidade Não Confiável: Sem uma causa clara, você não pode garantir a consistência do produto. Essa incerteza mina a confiança em seu processo e, finalmente, em seu produto final.

Mas e se a temperatura, o tempo e o material não fossem o problema? E se estivéssemos olhando no lugar errado?

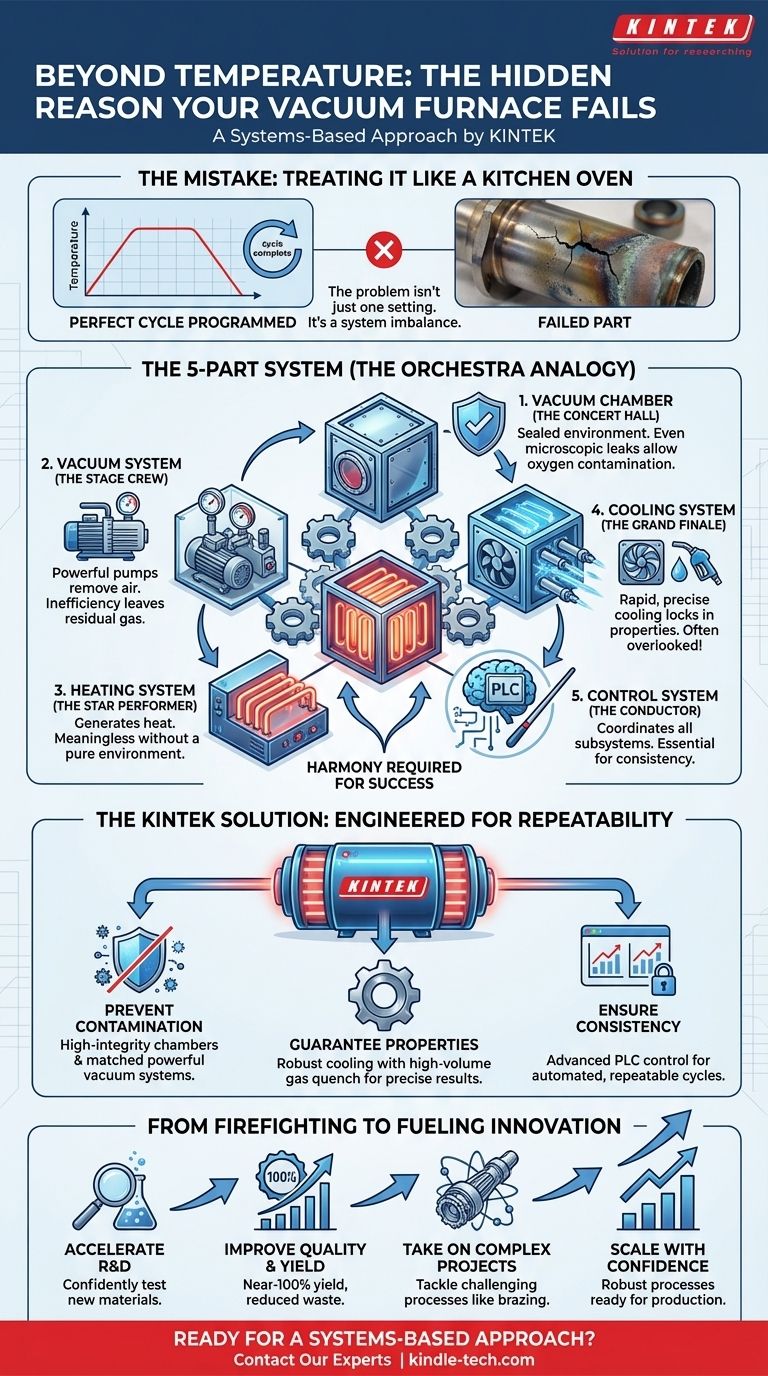

A Causa Raiz: Pensar no Seu Forno Como um Forno Comum

O erro fundamental é tratar um forno a vácuo como um simples forno de cozinha — uma caixa que apenas aquece. Não é.

Um forno a vácuo é um sistema complexo e integrado onde cinco subsistemas críticos devem trabalhar em perfeita harmonia. Uma falha em sua peça quase nunca é um problema com apenas uma configuração; é um sintoma de um desequilíbrio no sistema como um todo.

O Sistema de Cinco Partes Que Realmente Comanda o Show

Pense nisso como uma orquestra de cinco pessoas. Se um instrumento estiver desafinado ou fora do ritmo, toda a performance será arruinada, não importa quão habilidosos sejam os outros músicos.

- A Câmara de Vácuo (O Salão de Concertos): Este é o ambiente selado. Mesmo um vazamento microscópico permite que o oxigênio — o inimigo do tratamento térmico puro — penetre, causando a descoloração e contaminação que você está tentando evitar.

- O Sistema de Vácuo (A Equipe de Palco): Estas são as bombas que removem o ar. Se forem subdimensionadas ou ineficientes, não conseguirão criar um ambiente suficientemente puro antes que o aquecimento comece, deixando gases residuais para reagir com suas peças.

- O Sistema de Aquecimento (O Artista Principal): Estes são os elementos que geram o calor. Embora críticos, seu desempenho é inútil se o ambiente não for puro.

- O Sistema de Resfriamento (O Grande Final): Este sistema é o herói mais frequentemente negligenciado. Para muitos materiais, alcançar propriedades específicas como dureza depende de um resfriamento em uma taxa muito precisa e rápida. Um ventilador fraco ou um sistema de têmpera a gás mal projetado causará um resfriamento lento e desigual, resultando em peças quebradiças ou moles — mesmo que o ciclo de aquecimento tenha sido perfeito.

- O Sistema de Controle (O Maestro): Este é o cérebro, coordenando os outros quatro sistemas. Um controlador não sofisticado não consegue gerenciar a complexa interação entre bombeamento, aquecimento e resfriamento, levando a resultados inconsistentes de um lote para o outro.

É por isso que simplesmente "aumentar o calor" não funciona. Você está apenas pedindo a um músico para tocar mais alto, ignorando o fato de que o verdadeiro problema é o instrumento desafinado do outro lado do palco.

A Solução: Um Sistema, Não Apenas Uma Caixa

Para obter resultados consistentemente perfeitos, você não precisa de uma receita melhor. Você precisa de um instrumento melhor e mais integrado. Você precisa de um forno que foi projetado desde o início com o entendimento de que é um ambiente de processamento completo.

É aqui que a filosofia de engenharia por trás dos equipamentos de laboratório KINTEK faz uma diferença decisiva. Nós não vendemos apenas uma caixa que aquece; fornecemos um sistema equilibrado e de alto desempenho onde cada componente é combinado para entregar repetibilidade do processo.

Como os Fornos KINTEK São Projetados Para Repetibilidade

Nosso equipamento aborda diretamente as causas raiz das falhas, garantindo que todos os cinco subsistemas trabalhem em conjunto.

- Para Prevenir Contaminação: Nossos fornos apresentam câmaras de vácuo de alta integridade e sistemas de vácuo potentes e combinados que atingem e mantêm rapidamente os níveis de vácuo profundo necessários para processar materiais sensíveis e de alta pureza.

- Para Garantir Propriedades do Material: Reconhecemos que o resfriamento é tão importante quanto o aquecimento. Nossos fornos são equipados com sistemas de resfriamento robustos, apresentando têmpera a gás de alto volume que entrega as taxas de resfriamento rápidas e uniformes necessárias para fixar a dureza e microestrutura desejadas.

- Para Garantir Consistência: Nossos avançados sistemas de controle baseados em PLC atuam como um maestro preciso, oferecendo controle programável e automatizado sobre cada variável. Isso elimina suposições e garante que o ciclo que você executa hoje seja idêntico ao que você executa daqui a seis meses.

Um forno KINTEK não é apenas uma peça de hardware; é uma garantia de controle de processo, projetado por especialistas que entendem a física intrincada por trás do seu trabalho.

De Combater Incêndios a Impulsionar a Inovação

Quando você para de combater lotes inconsistentes e finalmente pode confiar em seu equipamento, uma mudança notável acontece. O potencial do seu laboratório é desbloqueado.

Em vez de reexecutar o mesmo processo, sua equipe pode:

- Acelerar P&D de Novos Materiais: Testar com confiança as propriedades térmicas de ligas e compósitos de próxima geração, sabendo que o forno é uma variável estável e confiável.

- Melhorar a Qualidade e o Rendimento do Produto: Passar de uma taxa de sucesso de 80% para quase 100% de rendimento, reduzindo drasticamente o desperdício e aumentando a lucratividade de cada execução.

- Assumir Projetos Mais Complexos: Lidar com processos desafiadores, como a brasagem a alto vácuo de componentes médicos ou aeroespaciais intrincados, que antes eram muito arriscados.

- Escalar com Confiança: Desenvolver um processo robusto e repetível em laboratório que possa ser escalado com confiança para produção maior, sabendo que os princípios subjacentes são sólidos.

Seu forno a vácuo deve ser uma ferramenta que possibilita a descoberta, não uma fonte de problemas constantes. É hora de ir além de corrigir falhas individuais e investir em um sistema que garanta o sucesso.

Seu projeto é único. Os requisitos para recozimento de titânio de grau médico são vastamente diferentes daqueles para endurecimento de aço ferramenta. Nossa equipe pode ajudá-lo a definir o sistema integrado certo para sua aplicação específica, garantindo que seus resultados não sejam apenas bem-sucedidos, mas repetíveis. Vamos discutir os desafios que você está enfrentando e como uma abordagem baseada em sistemas pode resolvê-los de vez. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

Artigos relacionados

- A Arquitetura do Vazio: Alcançando a Perfeição Metalúrgica em Vácuo

- Mais do que Nada: A Arte da Pressão Parcial em Fornos de Alta Temperatura

- Por Que Suas Peças Tratadas Termicamente Falham: O Inimigo Invisível em Seu Forno

- Seu Forno de Mufla Atingiu a Temperatura Certa. Então Por Que Suas Peças Estão Falhando?

- A Engenharia do Nada: Por Que Fornos a Vácuo Definem a Integridade do Material