O que é a prensagem isostática a quente

A prensagem isostática a quente é um processo versátil que pode ser utilizado numa vasta gama de materiais, incluindo metais, cerâmicas e polímeros. É frequentemente utilizada para melhorar as propriedades dos materiais para utilização em várias aplicações, tais como aeroespacial, automóvel e dispositivos médicos.

Uma das vantagens da HIP é a sua capacidade de comprimir uniformemente os materiais, resultando numa estrutura mais densa e homogénea. Isto pode melhorar a resistência e o desempenho do material em várias aplicações. Além disso, o HIP também pode ser utilizado para reparar defeitos em materiais sólidos, tais como poros, vazios e fissuras.

Isto pode ajudar a melhorar a qualidade geral e a fiabilidade do material. Outras vantagens da HIP incluem a capacidade de produzir formas complexas e melhorar o acabamento superficial dos materiais.

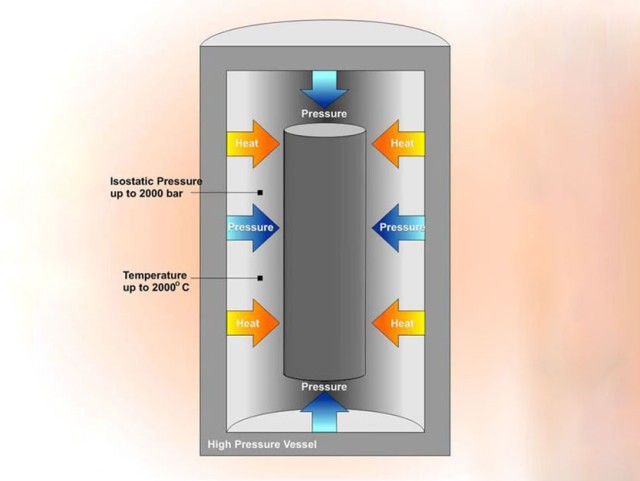

É semelhante ao processo de prensagem a quente, mas difere na medida em que a pressão do gás é uniformemente distribuída em todas as direcções do material durante a HIP, garantindo que as propriedades nas diferentes direcções do material são iguais.

Vantagens

Resistência uniforme

A aplicação uniforme de pressão durante a prensagem isostática a quente (HIP) resulta numa resistência uniforme em todas as direcções do material. Isto contrasta com outros processos de fabrico em que o material pode ser mais forte em algumas direcções do que noutras.

A resistência uniforme dos materiais processados através da HIP pode ser benéfica em aplicações em que o material será sujeito a tensões ou deformações em várias direcções. Além disso, a resistência uniforme dos materiais processados por HIP pode também melhorar o desempenho geral e a fiabilidade do material em várias aplicações.

Melhoria das propriedades mecânicas

Uma das vantagens da prensagem isostática a quente (HIP) é a melhoria das propriedades mecânicas dos materiais submetidos ao processo. Estas propriedades incluem a ductilidade, que é a capacidade de um material se deformar sob tensão sem quebrar, e a resistência, que é a capacidade de um material suportar as forças aplicadas.

A melhoria destas propriedades pode ser atribuída ao facto de a HIP ser capaz de eliminar defeitos como poros, vazios e fissuras no material, que podem enfraquecer a estrutura geral do material.

Além disso, a aplicação uniforme de pressão durante a HIP também pode melhorar a microestrutura geral do material, resultando num material mais forte e dúctil.

Estas propriedades mecânicas melhoradas podem ser benéficas numa variedade de aplicações em que o material será sujeito a tensões ou deformações.

Melhorar a resistência à corrosão

A prensagem isostática a quente (HIP) pode melhorar a resistência à corrosão dos materiais, o que pode ajudar a prolongar a sua vida útil. A corrosão é a degradação de um material devido a reacções químicas com o seu ambiente, e pode reduzir significativamente a resistência e o desempenho de um material ao longo do tempo.

Ao eliminar defeitos e melhorar a microestrutura do material através da HIP, o material torna-se mais resistente à corrosão e pode suportar os efeitos do seu ambiente durante um período de tempo mais longo. Isto pode ser especialmente benéfico em aplicações onde o material será exposto a condições corrosivas, como nas indústrias aeroespacial ou automóvel.

Económica

A prensagem isostática a quente (HIP) é um processo económico para melhorar as propriedades dos materiais. Uma razão para isso é que o processo produz materiais de alta qualidade com densidade, resistência e microestrutura melhoradas. Isto pode reduzir a necessidade de testes de garantia de qualidade dispendiosos, uma vez que os materiais produzidos através da HIP são frequentemente de qualidade superior aos produzidos através de outros métodos de fabrico.

Além disso, o prolongamento da vida útil dos materiais processados através da HIP também pode ajudar a reduzir os custos, reduzindo a necessidade de substituições frequentes de materiais. Em geral, a relação custo-eficácia da HIP torna-a uma opção atractiva para uma variedade de indústrias que procuram melhorar as propriedades dos materiais de uma forma rentável.

Microestrutura melhorada

A prensagem isostática a quente (HIP) pode melhorar significativamente a microestrutura dos materiais. Uma das vantagens da HIP é a capacidade de produzir uma microestrutura homogénea, em que a estrutura do material é uniforme.

Isto pode ser benéfico para melhorar a resistência geral e o desempenho do material. Além disso, a HIP também pode produzir grãos finos e não segregados, o que pode melhorar ainda mais a resistência e a ductilidade do material.

A melhoria da microestrutura dos materiais processados através da HIP pode ser benéfica numa variedade de aplicações em que o material será sujeito a tensões ou deformações.

A capacidade da HIP para melhorar a microestrutura dos materiais é uma das principais vantagens deste processo de fabrico.

Vantagens adicionais

Existem várias vantagens adicionais da prensagem isostática a quente (HIP) para além das já mencionadas:

Acabamento superficial melhorado: A HIP pode produzir um acabamento superficial mais suave e uniforme nos materiais, em comparação com outros processos. Isto pode ser benéfico em aplicações onde o acabamento da superfície do material é crítico, como nas indústrias aeroespacial e automóvel.

Precisão dimensional melhorada: A HIP pode ajudar a melhorar a precisão dimensional dos materiais, tornando-os mais precisos e consistentes em termos de forma e tamanho. Isto pode ser importante em aplicações onde são necessárias tolerâncias exactas.

De um modo geral, a prensagem isostática a quente é uma ferramenta versátil e valiosa para melhorar as propriedades dos materiais e tem uma vasta gama de vantagens que a tornam um processo de fabrico importante numa variedade de indústrias.

Aplicações

A prensagem isostática a quente (HIP) é utilizada para melhorar a densidade, a resistência e a microestrutura dos materiais através da aplicação de alta temperatura e pressão. É um processo versátil que pode ser utilizado numa vasta gama de materiais, incluindo metais, cerâmicas e polímeros, e tem uma variedade de aplicações em diferentes indústrias. Algumas das aplicações comuns do HIP incluem:

Fabricação de alvos de pulverização

A prensagem isostática a quente (HIP) é uma ferramenta valiosa para a preparação de alvos de pulverização catódica, que são utilizados numa variedade de aplicações, como a deposição de película fina e o fabrico de semicondutores.

A HIP é um excelente processo para o fabrico de alvos de pulverização catódica, uma vez que pode melhorar significativamente a densidade e reduzir a porosidade do material, resultando num produto final mais homogéneo e de alta qualidade.

Em comparação com outros processos, como a prensagem a quente convencional, a HIP pode frequentemente produzir resultados superiores devido à sua capacidade de comprimir uniformemente o material e eliminar defeitos. A densidade e homogeneidade melhoradas dos alvos de pulverização catódica processados por HIP podem torná-los mais adequados para utilização em várias aplicações de pulverização catódica.

Medicina

A prensagem isostática a quente (HIP) é frequentemente utilizada na indústria médica para produzir peças fundidas de alta qualidade para ferramentas cirúrgicas e implantes médicos, tais como aparelhos e substituições de articulações.

O processo é capaz de melhorar a densidade e eliminar a porosidade dos materiais, resultando numa estrutura mais homogénea e forte.

A densidade e a homogeneidade melhoradas dos materiais processados por HIP podem ajudar a melhorar o desempenho e a fiabilidade dos dispositivos médicos, tornando-os mais adequados para utilização em aplicações médicas exigentes. Além disso, a eliminação da porosidade pode também ajudar a melhorar a resistência à corrosão dos materiais, ajudando a prolongar a sua vida útil.

Indústria aeroespacial

A prensagem isostática a quente (HIP) é frequentemente utilizada na indústria aeroespacial para melhorar a densidade e eliminar a porosidade das peças fundidas utilizadas em motores e componentes de aeronaves. O processo funciona através da compressão uniforme do material e da expulsão de quaisquer gases ou outras impurezas que possam estar presentes, resultando numa estrutura mais densa e homogénea.

A densidade melhorada das peças fundidas processadas por HIP pode ajudar a melhorar a sua resistência e desempenho em aplicações aeroespaciais exigentes. Além disso, a eliminação da porosidade também pode ajudar a melhorar a resistência à corrosão das peças fundidas, ajudando a prolongar a sua vida útil e a melhorar a sua fiabilidade global.

Ligação por difusão

A prensagem isostática a quente (HIP) pode ser utilizada para unir diferentes materiais através de um processo conhecido como ligação por difusão. A ligação por difusão é um processo de soldadura em estado sólido em que dois materiais são unidos através da difusão de átomos na interface entre os materiais.

A HIP pode ser utilizada para facilitar este processo, aplicando uma temperatura e pressão elevadas aos materiais, o que ajuda a acelerar a difusão dos átomos e a promover a formação de uma ligação forte entre os materiais.

A HIP pode ser utilizada para unir materiais através de uma variedade de técnicas, incluindo o revestimento (a aplicação de uma fina camada de material a um substrato) e a soldadura. O processo pode ser utilizado para unir uma vasta gama de materiais, incluindo metais, cerâmicas e polímeros.

Sinterização

A sinterização é um processo de fabrico no qual um material é consolidado através do aquecimento a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas do material se unam. No entanto, a sinterização pode frequentemente produzir materiais com diferentes graus de porosidade, o que pode afetar negativamente a sua resistência e desempenho.

A prensagem isostática a quente (HIP) é uma ferramenta útil para resolver este problema, uma vez que o processo pode ajudar a eliminar a porosidade e a melhorar a densidade dos materiais sinterizados. Como resultado, os materiais sinterizados através da HIP são frequentemente mais fortes e visualmente mais apelativos do que os produzidos apenas através da sinterização convencional.

A densidade melhorada e a porosidade reduzida dos materiais sinterizados processados por HIP podem torná-los mais adequados para utilização numa variedade de aplicações, incluindo nas indústrias aeroespacial, automóvel e médica.

Impressão 3D

A impressão 3D de metais está a tornar-se cada vez mais popular como método de fabrico, e a combinação da impressão 3D com a prensagem isostática a quente (HIP) pode melhorar ainda mais a qualidade dos metais produzidos. A impressão 3D é um processo em que um material é construído camada a camada para criar um objeto tridimensional.

Quando a impressão 3D é combinada com a HIP, o processo pode ajudar a melhorar a densidade, a resistência e a microestrutura dos metais produzidos, tornando-os mais semelhantes aos produzidos através de métodos de fabrico mais convencionais.

As propriedades melhoradas dos metais impressos em 3D processados por HIP podem torná-los mais adequados para utilização numa variedade de aplicações, tais como nas indústrias aeroespacial, automóvel e médica.

Como melhorar o grau de densificação

O grau de densificação, ou a medida em que um material se torna mais denso, que ocorre durante a prensagem isostática a quente (HIP) pode variar dependendo do material específico que está a ser processado. Existem vários factores que podem influenciar o grau de densificação na HIP, incluindo

Temperatura

A temperatura é um fator importante na prensagem isostática a quente (HIP), uma vez que pode influenciar o grau de densificação que ocorre durante o processo. Geralmente, temperaturas mais altas resultam num maior grau de densificação. No entanto, é importante garantir que a temperatura utilizada para a HIP é inferior ao ponto de fusão do material que está a ser processado, uma vez que exceder o ponto de fusão pode fazer com que o material perca a sua integridade.

A gama de temperaturas ideal para a HIP situa-se normalmente entre 1173 K e 2523 K, dependendo do material específico e das condições de processamento que estão a ser utilizadas. É importante controlar cuidadosamente a temperatura durante a HIP para garantir resultados óptimos.

Tempo

O tempo de retenção, ou o período de tempo durante o qual o material é sujeito a alta temperatura e pressão durante a prensagem isostática a quente (HIP), também pode influenciar o grau de densificação que ocorre. O tempo de retenção necessário para que um material seja adequadamente densificado pode depender da espessura do material, sendo que os materiais mais espessos requerem geralmente um tempo de retenção mais longo do que os materiais mais finos.

Para além da espessura do material, o tempo de espera também pode ser influenciado pelo material específico e pelas condições de processamento que estão a ser utilizadas. É importante controlar cuidadosamente o tempo de espera durante a HIP para garantir resultados óptimos e atingir o grau de densificação desejado.

Pressão

A pressão é um fator importante na prensagem isostática a quente (HIP), uma vez que ajuda a comprimir uniformemente o material e a melhorar a sua densidade. A gama de pressão ideal para a HIP situa-se normalmente entre 100 MPa e 200 MPa, dependendo do material específico e das condições de processamento que estão a ser utilizadas.

O árgon é frequentemente utilizado como meio de pressão na HIP, uma vez que é um gás inerte que pode ajudar a evitar reacções entre o material e o meio de pressão.

Equipamento de prensagem isostática a quente de laboratório

Características

Existem várias características que são normalmente encontradas no equipamento de prensagem isostática a quente (HIP) de laboratório:

- Recipiente de alta pressão: O recipiente de alta pressão é o principal componente do equipamento HIP, onde o material é colocado e sujeito a alta temperatura e pressão durante o processo HIP. O recipiente é normalmente feito de um material forte e durável, como o aço inoxidável, e é concebido para suportar as elevadas pressões e temperaturas utilizadas no HIP.

- Sistema de controlo da temperatura: O equipamento HIP inclui normalmente um sistema de controlo da temperatura para regular a temperatura do recipiente de alta pressão. Este sistema pode ser constituído por elementos de aquecimento, sensores de temperatura e uma unidade de controlo para manter com precisão a temperatura desejada.

- Sistema de controlo da pressão: O equipamento HIP inclui também um sistema de controlo da pressão para regular a pressão aplicada ao material durante o processo HIP. Este sistema pode ser constituído por um manómetro, transdutores de pressão e uma unidade de controlo para manter com precisão a pressão desejada.

- Sistema de fornecimento de gás: A HIP envolve normalmente a utilização de um gás, como o árgon, para aplicar pressão ao material. O equipamento HIP inclui um sistema de fornecimento de gás para fornecer o gás ao recipiente de alta pressão e manter a pressão desejada durante o processo HIP.

- Características de segurança: O equipamento HIP de laboratório inclui uma variedade de características de segurança para proteger o operador e o equipamento durante o processo HIP. Estas podem incluir válvulas de alívio de pressão, encravamentos de segurança e blindagem de proteção.

Como escolher

Há vários factores a considerar na escolha de um equipamento deequipamento de laboratório de prensagem isostática a quente (HIP):

- Compatibilidade do material: O equipamento HIP deve ser compatível com os materiais que se pretende processar. Isto inclui considerações como o ponto de fusão e a compatibilidade química do material com o equipamento.

- Requisitos do processo: O equipamento HIP deve ser capaz de cumprir os requisitos específicos do processo da sua aplicação, tais como a temperatura, a pressão e o tempo de retenção necessários.

- Capacidade do equipamento: O equipamento HIP deve ter capacidade para acomodar o tamanho e a forma dos materiais que pretende processar.

- Características de segurança: É importante escolher equipamento HIP que inclua uma variedade de características de segurança para proteger o operador e o equipamento durante o processo HIP.

- Orçamento: Considere o seu orçamento ao escolher o equipamento HIP e procure um equilíbrio entre preço e desempenho.

- Serviço e suporte: Procure equipamento HIP de fabricantes conceituados que ofereçam um bom serviço e apoio, como assistência técnica e serviços de manutenção.

Em geral, é importante considerar cuidadosamente estes factores ao escolher o equipamento HIP para garantir que o equipamento é adequado às suas necessidades e aplicação específicas.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

Artigos relacionados

- Princípio e processo de prensagem isostática a frio

- Explorando as aplicações da prensagem isostática

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Compreender a prensagem isostática a frio e as suas aplicações

- Aplicação abrangente da tecnologia de prensagem isostática a frio