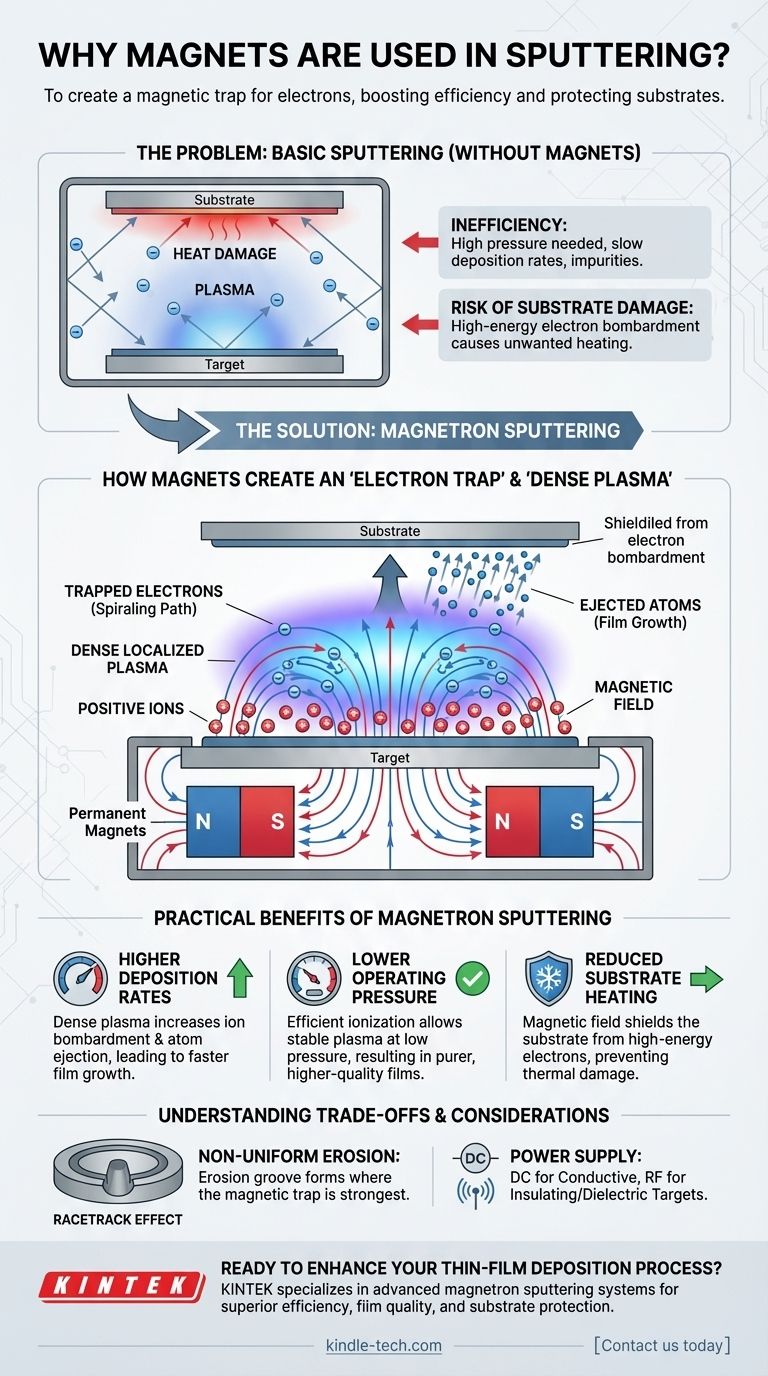

Em resumo, os ímãs são usados na pulverização catódica para criar uma armadilha magnética para elétrons. Essa armadilha confina o plasma diretamente sobre o material alvo, forçando os elétrons a um caminho mais longo e em espiral. Esses elétrons presos colidem com muito mais frequência com átomos de gás neutros, aumentando drasticamente a taxa de ionização e criando uma nuvem densa de íons positivos que bombardeiam o alvo, resultando em um processo de pulverização catódica significativamente mais eficiente.

A função principal dos ímãs é transformar a pulverização catódica padrão em um processo altamente eficiente. Ao aprisionar elétrons, eles criam um plasma denso e localizado que aumenta as taxas de deposição em pressões mais baixas e protege o substrato do bombardeio de elétrons de alta energia prejudiciais.

O Problema Fundamental que os Ímãs Resolvem

Para entender por que os ímãs são tão cruciais, é importante primeiro reconhecer as limitações de um sistema básico de pulverização catódica que não os possui.

A Ineficiência da Pulverização Catódica Básica

Em uma configuração simples de pulverização catódica, os elétrons livres gerados no plasma podem facilmente escapar e viajar para as paredes da câmara ou para o substrato.

Essa rápida perda de elétrons significa que você precisa de uma pressão de gás relativamente alta para garantir que ocorram colisões suficientes para sustentar o plasma, o que é ineficiente e pode levar a impurezas no filme depositado.

O Risco de Danos ao Substrato

Elétrons de alta energia que escapam do plasma podem bombardear o substrato onde seu filme está crescendo.

Esse bombardeio pode causar aquecimento significativo e indesejado, potencialmente danificando substratos sensíveis como plásticos ou componentes eletrônicos delicados.

Como os Ímãs Criam uma "Armadilha de Elétrons"

A adição de ímãs permanentes fortes ou eletroímãs atrás do alvo de pulverização catódica – uma configuração conhecida como magnetron – muda fundamentalmente a física do processo.

O Papel dos Campos Magnéticos

Os ímãs são dispostos para criar um campo magnético com linhas de fluxo correndo paralelas à face do alvo.

Este campo magnético se cruza com o campo elétrico que está acelerando os íons, criando uma poderosa zona de confinamento.

Confinando o Movimento dos Elétrons

Os elétrons são partículas carregadas leves e, portanto, são fortemente influenciados pelo campo magnético. Em vez de se moverem em linha reta, eles são forçados a um caminho apertado e em espiral ao longo das linhas do campo magnético.

Isso efetivamente aprisiona os elétrons, impedindo-os de escapar da região diretamente acima do alvo.

Criando um Plasma Denso e Localizado

Como os elétrons estão aprisionados, seu comprimento de caminho dentro do plasma é estendido em ordens de magnitude. Isso aumenta drasticamente a probabilidade de colidirem e ionizarem átomos de gás neutros (tipicamente Argônio).

O resultado é um plasma denso, intenso e auto-sustentável concentrado exatamente onde é necessário – diretamente sobre o material alvo.

Os Benefícios Práticos da Pulverização Catódica por Magnetron

Este plasma aprimorado magneticamente oferece várias vantagens críticas que tornaram a pulverização catódica por magnetron um padrão da indústria.

Taxas de Deposição Mais Altas

Um plasma mais denso significa uma concentração muito maior de íons positivos disponíveis para bombardear o alvo. Mais íons atingindo o alvo por segundo significam que mais átomos são ejetados, levando a um crescimento de filme significativamente mais rápido e maior produtividade de fabricação.

Pressão de Operação Mais Baixa

Como a armadilha de elétrons é tão eficaz em causar ionização, um plasma estável pode ser sustentado em pressões de gás muito mais baixas.

Operar em baixa pressão é altamente desejável porque leva a um ambiente de deposição mais limpo, resultando em um filme mais puro com melhor densidade e menos defeitos de átomos de gás incorporados.

Aquecimento Reduzido do Substrato

O campo magnético atua efetivamente como um escudo, mantendo a grande maioria dos elétrons de alta energia confinados perto do alvo e longe do substrato.

Essa prevenção do bombardeio de elétrons é crítica para depositar filmes de alta qualidade em materiais sensíveis à temperatura sem causar danos térmicos.

Compreendendo as Compensações

Embora imensamente poderosa, a configuração do magnetron não está isenta de suas próprias características e limitações específicas.

O Efeito "Pista de Corrida"

O bombardeio de íons não é uniforme em toda a superfície do alvo. É mais intenso onde a armadilha magnética é mais forte, levando a um sulco de erosão visível frequentemente chamado de "pista de corrida".

Isso significa que a utilização do material alvo não é de 100%, pois o centro e as bordas externas do alvo erodem muito mais lentamente.

Considerações sobre a Fonte de Alimentação

Para alvos eletricamente condutores, uma fonte de alimentação de Corrente Contínua (CC) simples é suficiente.

No entanto, para materiais alvo isolantes ou dielétricos, uma carga pode se acumular na superfície e "envenenar" o processo. Isso requer o uso de uma fonte de alimentação de Radiofrequência (RF) mais complexa para neutralizar alternadamente o acúmulo de carga.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de ímãs é uma característica definidora dos sistemas modernos de pulverização catódica de alto desempenho. Compreender seu impacto ajuda a otimizar qualquer processo de deposição.

- Se seu foco principal é velocidade e produtividade: A pulverização catódica por magnetron é inegociável, pois a armadilha de elétrons se traduz diretamente nas maiores taxas de deposição possíveis.

- Se seu foco principal é a pureza e qualidade do filme: A capacidade de operar em pressões mais baixas é uma vantagem fundamental dos magnetrons, reduzindo a incorporação de gás e levando a um filme mais denso e de maior qualidade.

- Se seu foco principal é depositar em substratos sensíveis: O confinamento magnético de elétrons é o melhor método para prevenir danos por calor, tornando-o a escolha superior para plásticos, polímeros ou eletrônicos delicados.

Em última análise, a adição de ímãs transforma a pulverização catódica de um fenômeno físico básico em um processo de fabricação preciso, eficiente e altamente controlável.

Tabela Resumo:

| Benefício | Como os Ímãs Ajudam |

|---|---|

| Maiores Taxas de Deposição | Elétrons aprisionados criam um plasma denso, aumentando o bombardeio de íons e a ejeção de átomos do alvo. |

| Menor Pressão de Operação | A ionização eficiente permite um plasma estável em pressões mais baixas, resultando em filmes mais puros e de maior qualidade. |

| Aquecimento Reduzido do Substrato | Campos magnéticos confinam elétrons de alta energia longe do substrato, prevenindo danos térmicos. |

Pronto para aprimorar seu processo de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron projetados para eficiência superior, qualidade de filme e proteção de substrato. Nossas soluções são adaptadas para atender às necessidades precisas do seu laboratório. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua pesquisa ou objetivos de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Molde de Prensagem Poligonal para Laboratório

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares