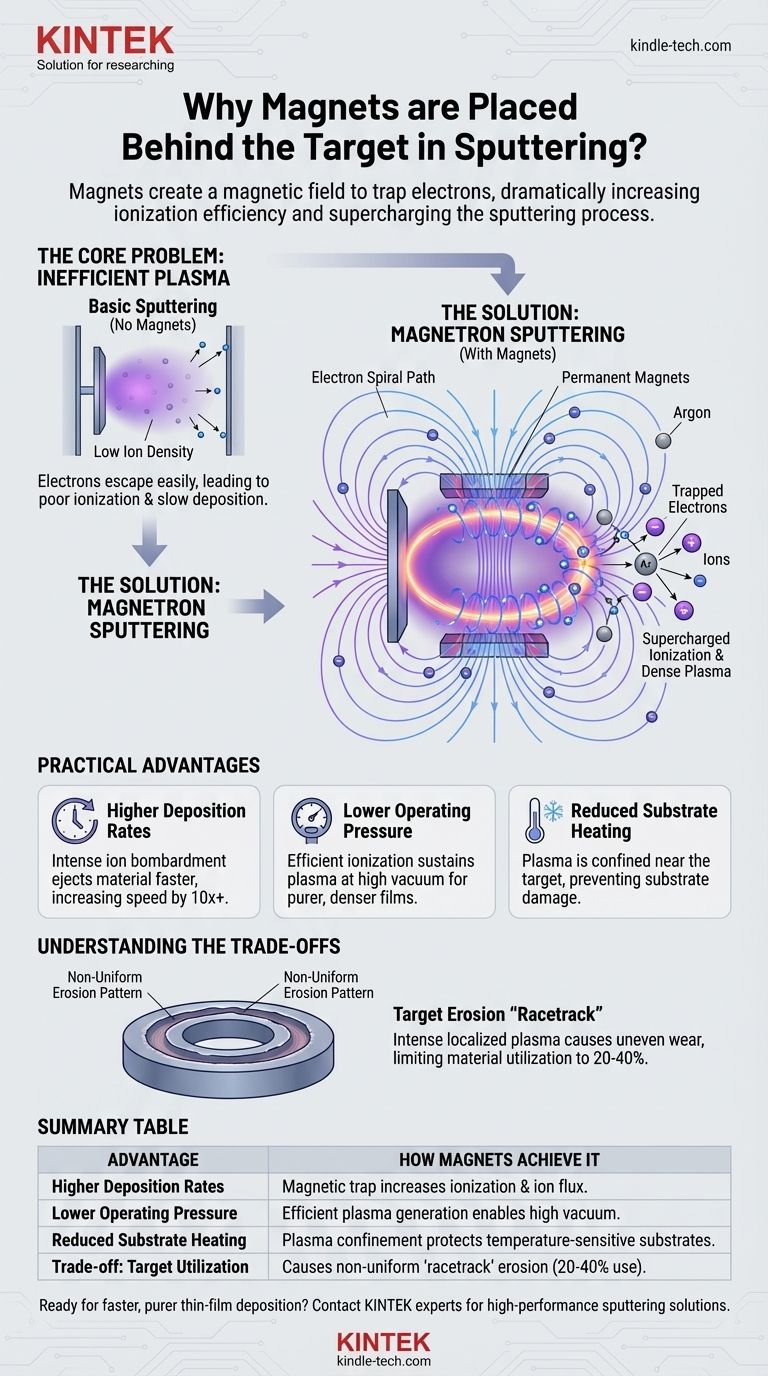

Na pulverização catódica por magnetron, ímãs são colocados atrás do alvo para criar um campo magnético que aprisiona elétrons perto da superfície do alvo. Esse confinamento aumenta drasticamente a eficiência de ionização do gás de pulverização (tipicamente Argônio). O plasma denso resultante bombardeia o alvo com muito mais íons, levando a um processo de deposição significativamente mais rápido, mais controlado e a temperaturas mais baixas em comparação com a pulverização catódica sem ímãs.

O desafio fundamental na pulverização catódica é criar um plasma denso e estável precisamente onde ele é necessário: diretamente em frente ao material alvo. Os ímãs resolvem isso formando uma "gaiola magnética" para os elétrons, superalimentando a criação de íons que realizam o trabalho real de pulverizar o alvo.

O Problema Central: Plasma Ineficiente

O Papel do Plasma na Pulverização Catódica

A pulverização catódica funciona acelerando íons de gás carregados positivamente (como Argônio, Ar+) contra um alvo carregado negativamente. Essas colisões de alta energia desalojam fisicamente átomos do material alvo, que então viajam e se depositam como um filme fino sobre um substrato. Para obter uma taxa de deposição útil, é necessária uma alta concentração desses íons Ar+.

A Ineficiência da Pulverização Catódica Básica

Em um sistema de pulverização catódica simples sem ímãs (pulverização catódica de diodo), a geração de plasma é ineficiente. Elétrons livres, que são essenciais para ionizar os átomos de gás Argônio neutros através de colisões, são rapidamente atraídos e perdidos no ânodo (as paredes da câmara). Para compensar, os operadores precisam usar pressões de gás elevadas, o que pode levar a filmes de menor qualidade com impurezas de gás aprisionadas.

Como os Ímãs Revolucionam o Processo

Criando a Armadilha de Elétrons

Ao colocar ímãs permanentes fortes atrás do alvo de pulverização, um campo magnético é gerado com linhas de fluxo que emergem do alvo, contornam em frente à sua superfície e reentram. Isso cria um túnel magnético de circuito fechado diretamente em frente ao alvo.

O Caminho Espiral do Elétron

Elétrons são partículas carregadas e leves que são fortemente influenciadas por campos magnéticos. À medida que são acelerados para longe do alvo, eles são capturados por esse campo magnético e forçados a viajar em um longo caminho espiral (helicoidal) ao longo das linhas de campo. Eles são efetivamente aprisionados e não podem mais escapar diretamente para as paredes da câmara.

Superalimentando a Ionização

Um elétron aprisionado nesse longo caminho espiral viaja uma distância muito maior perto do alvo antes de ser perdido. Isso aumenta massivamente sua probabilidade de colidir com um átomo de Argônio neutro. Cada colisão tem a chance de arrancar um elétron do átomo de Argônio, criando um novo íon Ar+ e outro elétron livre, que também fica aprisionado. Esse efeito cascata cria um plasma muito denso e autossustentável, concentrado exatamente onde é mais eficaz.

As Vantagens Práticas da Pulverização Catódica por Magnetron

Taxas de Deposição Mais Altas

O plasma altamente concentrado bombardeia o alvo com um fluxo muito maior de íons. Isso expele material do alvo em uma taxa muito mais rápida, aumentando as velocidades de deposição em uma ordem de magnitude ou mais em comparação com sistemas sem magnetron.

Menor Pressão Operacional

Como o campo magnético torna a ionização tão eficiente, um plasma denso pode ser sustentado em pressões de gás muito mais baixas. A pulverização catódica em um vácuo mais alto reduz a chance de átomos pulverizados colidirem com átomos de gás a caminho do substrato, resultando em filmes mais puros e densos com melhor adesão.

Redução do Aquecimento do Substrato

O campo magnético confina o plasma e os elétrons perto do alvo, impedindo que muitas dessas partículas de alta energia bombardeiem e aqueçam o substrato. Isso permite o revestimento de materiais sensíveis à temperatura, como plásticos ou polímeros, sem causar danos.

Compreendendo as Compensações

Erosão Não Uniforme do Alvo (A "Pista de Corrida")

A armadilha magnética não é uniforme em toda a face do alvo; é mais forte onde as linhas do campo magnético são paralelas à superfície do alvo. Esse plasma intenso e localizado faz com que o alvo se desgaste muito mais rapidamente em um padrão de anel ou oval específico, frequentemente chamado de "pista de corrida" (racetrack).

Utilização Limitada do Material

Devido ao efeito de pista de corrida, a pulverização catódica deve ser interrompida quando o sulco se torna muito profundo, mesmo que uma quantidade significativa de material do alvo permaneça não utilizada fora dessa área. Isso leva a uma utilização geral menor do material, tipicamente apenas 20-40% do alvo é consumido.

Fazendo a Escolha Certa para o Seu Objetivo

As vantagens da pulverização catódica por magnetron a tornaram o padrão da indústria para a maioria das aplicações de deposição física de vapor (PVD). Entender o princípio ajuda você a alinhar o processo com seus objetivos.

- Se o seu foco principal for alto rendimento e velocidade: A pulverização catódica por magnetron é a escolha definitiva devido às suas taxas de deposição vastamente superiores.

- Se o seu foco principal for filmes de alta pureza: A capacidade de operar sob baixa pressão é uma vantagem crítica, minimizando a incorporação de gás e melhorando a densidade do filme.

- Se o seu foco principal for revestir substratos sensíveis à temperatura: A carga térmica reduzida do plasma confinado é essencial para evitar danos a materiais como plásticos e orgânicos.

Em última análise, colocar ímãs atrás do alvo transforma a pulverização catódica de um processo de força bruta em uma tecnologia de deposição de filme fino precisa e altamente eficiente.

Tabela de Resumo:

| Vantagem | Como os Ímãs a Alcançam |

|---|---|

| Taxas de Deposição Mais Altas | O campo magnético aprisiona elétrons, aumentando a ionização e o bombardeio de íons no alvo. |

| Menor Pressão Operacional | A geração eficiente de plasma permite um vácuo mais alto, levando a filmes mais puros. |

| Redução do Aquecimento do Substrato | O plasma é confinado perto do alvo, impedindo que partículas de alta energia danifiquem o substrato. |

| Compensação: Utilização do Alvo | Causa erosão não uniforme em "pista de corrida", limitando o uso do material a 20-40%. |

Pronto para alcançar deposição de filme fino mais rápida e pura com pulverização catódica por magnetron?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de pulverização catódica. Nossa experiência garante que você obtenha a solução certa para aplicações de alto rendimento, alta pureza ou sensíveis à temperatura.

Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório