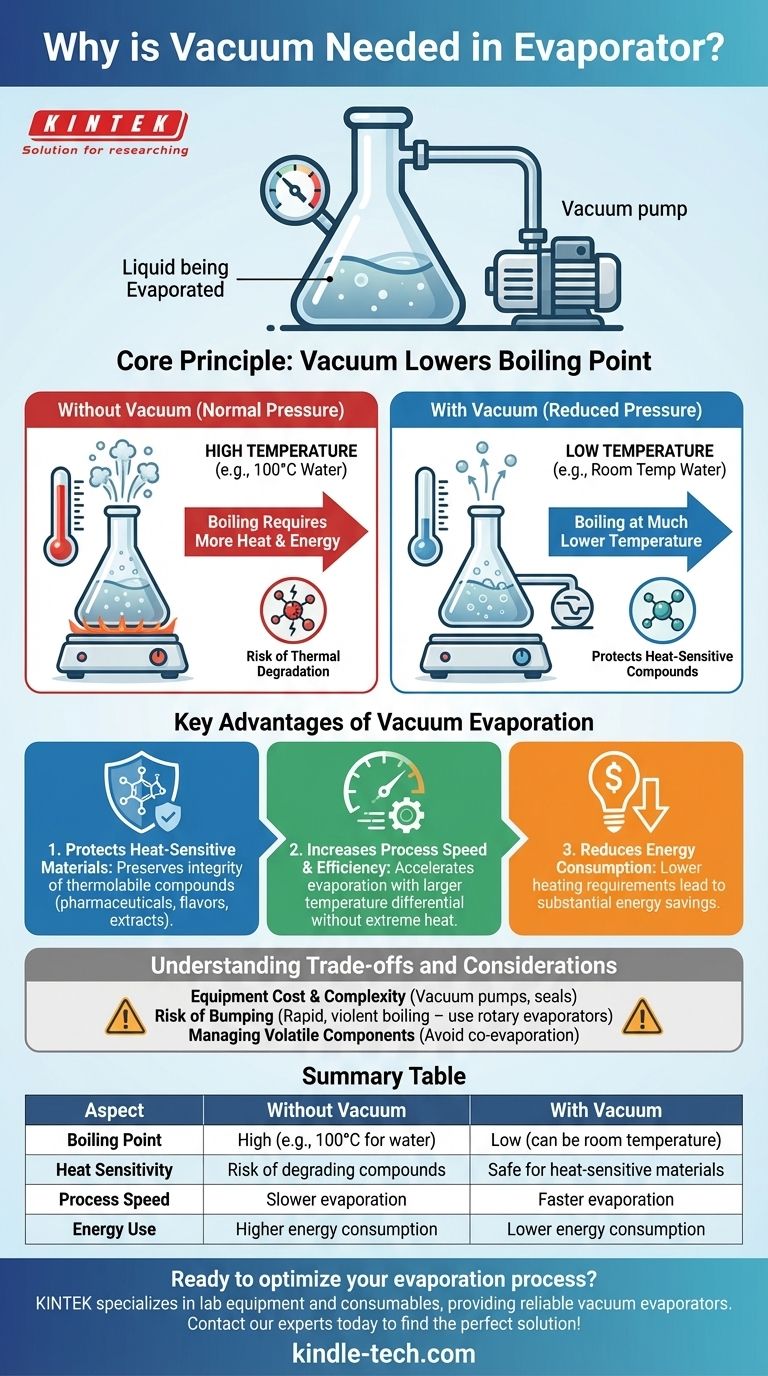

Um vácuo é usado em um evaporador para diminuir o ponto de ebulição do líquido que está sendo evaporado. Este princípio fundamental permite a remoção rápida de um solvente a uma temperatura muito mais baixa do que seria necessário sob pressão atmosférica normal. Isso é crucial para prevenir a degradação térmica de compostos sensíveis ao calor e aumentar a eficiência geral do processo.

A razão principal para usar vácuo é manipular a física da ebulição. Ao reduzir a pressão ambiente, você torna significativamente mais fácil para um líquido se transformar em vapor, permitindo uma evaporação suave, rápida e energeticamente eficiente.

O Princípio Central: Como a Pressão Controla o Ponto de Ebulição

Todo o processo depende da relação entre a pressão de vapor de um líquido e a pressão ambiente que o rodeia. Compreender essa interação é fundamental para entender o propósito do vácuo.

O Que Define "Ebulição"?

Um líquido ferve quando sua pressão de vapor — a pressão exercida por suas moléculas de vapor — iguala a pressão ambiente do ambiente que o pressiona em sua superfície.

Ao nível do mar, a água deve ser aquecida a 100°C (212°F) para que sua pressão de vapor corresponda à pressão atmosférica circundante e comece a ferver.

Como o Vácuo Muda a Equação

Uma bomba de vácuo remove ativamente o ar e outros gases do evaporador, reduzindo drasticamente a pressão ambiente dentro do sistema.

Com menos pressão empurrando a superfície do líquido, a pressão de vapor do líquido não precisa subir tanto para iniciar a ebulição.

O Resultado Prático: Evaporação a Baixa Temperatura

Como uma pressão de vapor mais baixa agora é suficiente para a ebulição, o líquido não precisa ser aquecido a uma temperatura alta.

Por exemplo, sob um vácuo forte, a água pode ser feita para ferver à temperatura ambiente. Este efeito permite controlar precisamente a temperatura de evaporação ajustando o nível do vácuo.

Principais Vantagens da Evaporação a Vácuo

A aplicação deste princípio proporciona vários benefícios operacionais críticos, tornando-o uma técnica indispensável tanto em laboratórios quanto em ambientes industriais.

Protegendo Materiais Sensíveis ao Calor

Esta é a vantagem mais crítica. Muitos compostos valiosos em produtos farmacêuticos, alimentícios (sabores e aromas) e extratos naturais são termicamente lábeis, o que significa que são facilmente danificados ou destruídos pelo calor.

Evaporar o solvente a baixa temperatura garante que a integridade e a potência do composto alvo sejam preservadas.

Aumentando a Velocidade e Eficiência do Processo

A velocidade de evaporação é impulsionada pela diferença de temperatura entre a fonte de aquecimento e o líquido.

Ao diminuir o ponto de ebulição do líquido, você pode criar um diferencial de temperatura maior e mais eficaz sem recorrer a calor extremo. Isso acelera a taxa de transferência de calor e agiliza todo o processo de evaporação.

Reduzindo o Consumo de Energia

Aquecer uma substância a uma temperatura mais baixa requer significativamente menos energia. Em aplicações industriais em larga escala, reduzir o ponto de ebulição em até 20-30°C pode se traduzir em economias substanciais de energia e menores custos operacionais.

Compreendendo as Trocas e Considerações

Embora poderosa, a evaporação a vácuo não está isenta de complexidades. Reconhecer as trocas é essencial para uma implementação adequada.

Custo e Complexidade do Equipamento

A implementação de vácuo requer equipamento especializado, incluindo bombas de vácuo, controladores e vedações herméticas no evaporador. Isso adiciona uma camada de custo e complexidade de manutenção em comparação com a simples ebulição atmosférica.

O Risco de "Bumping"

Sob vácuo, a ebulição às vezes pode ser muito rápida, causando explosões violentas de vapor que espirram o produto para fora do recipiente. Esse fenômeno, conhecido como bumping, pode levar à perda da amostra.

Sistemas modernos como evaporadores rotativos (rotavapores) mitigam isso girando o balão para garantir uma evaporação suave e uniforme.

Gerenciando Componentes Voláteis

É necessário um controle cuidadoso. Se o vácuo for muito forte ou a temperatura muito alta, você corre o risco de co-evaporar não apenas o solvente alvo, mas também outros componentes voláteis do seu produto desejado, levando à perda de rendimento ou qualidade.

Aplicando Isso ao Seu Objetivo

A escolha do método de evaporação depende inteiramente do material com o qual você está trabalhando e do seu objetivo principal.

- Se o seu foco principal é preservar compostos sensíveis ao calor: Um evaporador a vácuo é inegociável para prevenir a degradação do produto.

- Se o seu foco principal é a velocidade e eficiência energética em escala industrial: A evaporação a vácuo é o método superior para reduzir custos operacionais e aumentar a produtividade.

- Se o seu foco principal é simplesmente remover um solvente termoestável de um produto não volátil (por exemplo, água de sal): A ebulição atmosférica simples pode ser uma solução mais econômica.

Em última análise, o uso de vácuo oferece controle preciso sobre o processo de evaporação, protegendo seu produto e maximizando a eficiência.

Tabela Resumo:

| Aspecto | Sem Vácuo | Com Vácuo |

|---|---|---|

| Ponto de Ebulição | Alto (por exemplo, 100°C para água) | Baixo (pode ser temperatura ambiente) |

| Sensibilidade ao Calor | Risco de degradar compostos | Seguro para materiais sensíveis ao calor |

| Velocidade do Processo | Evaporação mais lenta | Evaporação mais rápida |

| Uso de Energia | Maior consumo de energia | Menor consumo de energia |

Pronto para otimizar seu processo de evaporação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo evaporadores a vácuo confiáveis que protegem suas valiosas amostras sensíveis ao calor, ao mesmo tempo em que aumentam a eficiência do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a rotação do rotor afeta o fluxo de gás em uma bomba de vácuo de circulação de água? Um Guia para o Princípio do Anel Líquido

- O que determina o grau de vácuo alcançável por uma bomba de vácuo de circulação de água? Desvende a Física dos Seus Limites

- Qual é a função principal de uma bomba de vácuo? Remover Moléculas de Gás para Criar um Vácuo Controlado

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Como as bombas de vácuo aumentam a eficiência e o desempenho? Aumente a velocidade do seu sistema e reduza os custos