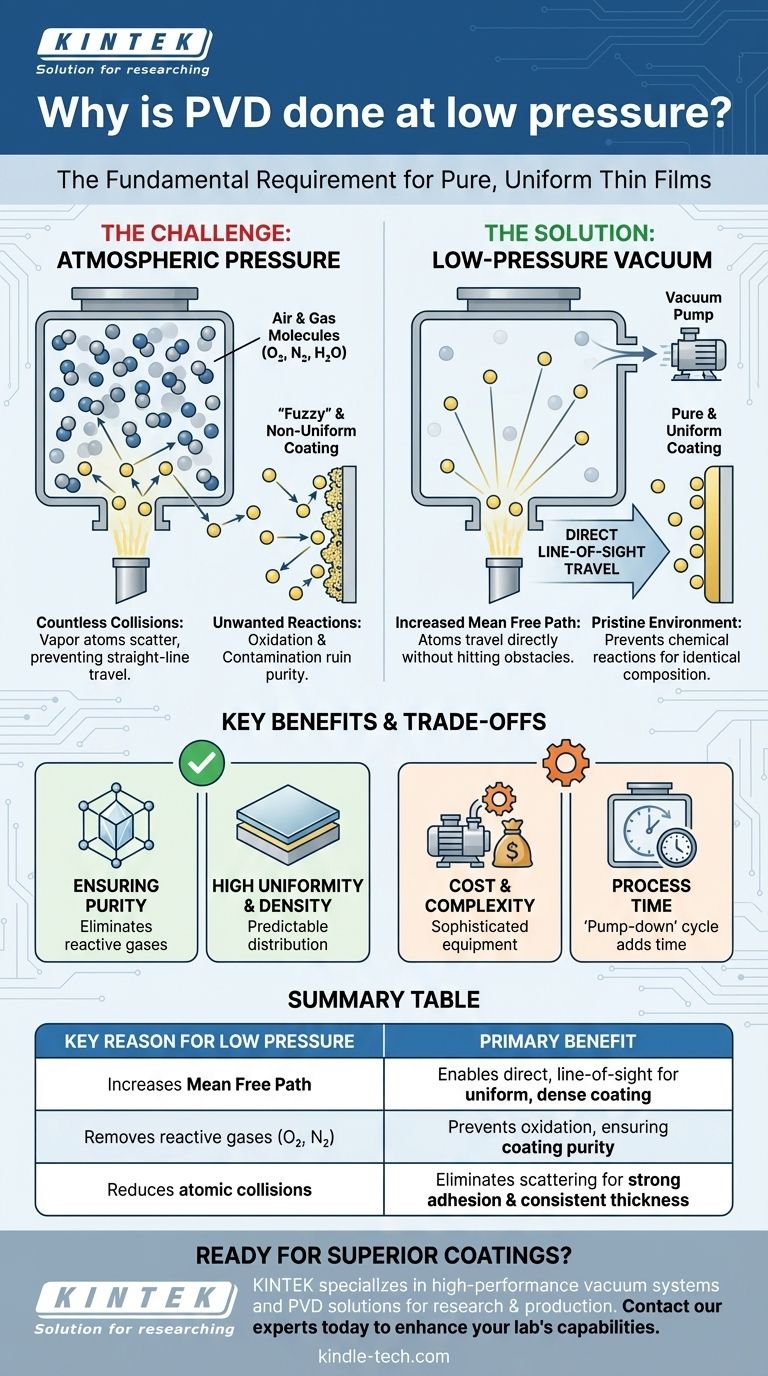

Na Deposição Física de Vapor (PVD), um ambiente de vácuo de baixa pressão não é apenas uma preferência; é um requisito fundamental para o sucesso. Este processo é realizado a vácuo principalmente para remover ar e outras moléculas de gás que, de outra forma, interfeririam na deposição. Ao criar um espaço quase vazio, garantimos que o material de revestimento vaporizado possa viajar sem impedimentos de sua fonte até o substrato, resultando em um filme fino puro, uniforme e de alta qualidade.

A razão central para usar baixa pressão no PVD é obter controle absoluto sobre o caminho e a pureza do material de revestimento. A remoção de gases atmosféricos evita colisões aleatórias e reações químicas indesejadas, que são os dois fatores principais que, de outra forma, arruinariam o filme final.

O Papel do Vácuo no Transporte de Vapor

A Deposição Física de Vapor é um processo de linha de visão onde um material é vaporizado, viaja através de uma câmara e se condensa em um substrato. O ambiente de baixa pressão é fundamental para a fase de "viagem" desta jornada.

Eliminando Obstáculos: O "Caminho Livre Médio"

À pressão atmosférica, uma câmara está cheia de inúmeras moléculas de ar e água. Um átomo vaporizado do material de revestimento colidiria com essas moléculas bilhões de vezes por segundo.

Essa dispersão constante desvia os átomos, impedindo que viajem em linha reta. O resultado, como observado em condições de vácuo precárias, é uma deposição não uniforme, de baixa adesão e "difusa", em vez de um filme liso.

Ao bombear a câmara para uma pressão muito baixa, reduzimos drasticamente o número de moléculas de gás. Isso aumenta o caminho livre médio — a distância média que um átomo de vapor pode percorrer antes de atingir outra coisa. Em alto vácuo, o caminho livre médio pode se tornar maior do que a própria câmara, permitindo que os átomos voem diretamente para o substrato sem colisão.

Prevenindo Reações Químicas Indesejadas

O material fonte no PVD é aquecido a um estado de vapor de alta energia. Se exposto a gases atmosféricos como oxigênio e nitrogênio, esse vapor quente reagiria instantaneamente.

Este processo, chamado oxidação ou nitretação, contamina o filme. Em vez de depositar um metal puro, por exemplo, você depositaria um óxido metálico quebradiço e inconsistente. Um vácuo remove esses gases reativos, garantindo que a composição química do filme seja idêntica à do material fonte.

Como a Baixa Pressão Determina a Qualidade do Filme

O ambiente controlado criado pelo vácuo se traduz diretamente nas características finais do revestimento. Os dois benefícios principais são pureza e uniformidade.

Garantindo a Pureza do Revestimento

Ao eliminar gases atmosféricos reativos, um vácuo garante que o único material que se condensa no substrato seja o material fonte desejado. Isso garante que as propriedades químicas e mecânicas do filme fino sejam exatamente as pretendidas.

Alcançando Alta Uniformidade e Densidade

A viagem em linha reta, possibilitada por um longo caminho livre médio, é a chave para um revestimento uniforme. Permite uma distribuição previsível e uniforme do fluxo de vapor pela superfície do substrato.

Sem esse caminho direto, a deposição seria caótica e aleatória, levando a um filme com espessura inconsistente, má densidade e fraca adesão.

Entendendo as Compensações

Embora essencial, criar e manter um vácuo introduz suas próprias considerações técnicas e econômicas.

O Custo e a Complexidade de um Vácuo

Atingir as baixas pressões necessárias para PVD de alta qualidade exige equipamentos sofisticados e caros. Bombas de alto vácuo, câmaras de aço robustas e medidores precisos adicionam custo e complexidade significativos ao processo.

Tempo de Processo e Rendimento

Evacuar uma câmara até a pressão alvo — uma etapa conhecida como "bombeamento" — leva tempo. Isso pode se tornar um gargalo na fabricação de alto volume, pois aumenta o tempo total do ciclo para cada lote de peças revestidas. O nível de vácuo necessário é frequentemente um equilíbrio entre a qualidade ideal do filme e a velocidade prática de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Entender por que o vácuo é usado permite que você controle o processo para resultados específicos. O nível de vácuo não é arbitrário; é um parâmetro crítico ajustado para alcançar um resultado desejado.

- Se o seu foco principal for a pureza do material: Um alto vácuo é inegociável para evitar a contaminação por gases atmosféricos como oxigênio e nitrogênio.

- Se o seu foco principal for a uniformidade e densidade do filme: Uma baixa pressão é essencial para maximizar o caminho livre médio, garantindo uma linha de visão direta para a deposição de vapor.

- Se o seu foco principal for a eficiência do processo: O nível específico de vácuo se torna uma compensação crítica entre a qualidade do filme exigida e o custo e tempo associados ao ciclo de bombeamento.

Em última análise, dominar o ambiente de vácuo é fundamental para dominar o próprio processo de PVD.

Tabela Resumo:

| Razão Principal para Baixa Pressão | Benefício Principal |

|---|---|

| Aumenta o Caminho Livre Médio dos átomos de vapor | Permite viagem direta, em linha de visão, para um revestimento uniforme e denso |

| Remove gases reativos (O₂, N₂) | Previne oxidação e nitretação, garantindo a pureza do revestimento |

| Reduz colisões atômicas com moléculas de ar | Elimina a dispersão para forte adesão e espessura consistente |

Pronto para obter revestimentos de filmes finos superiores com PVD de precisão?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo e soluções PVD adaptadas para pesquisa e produção. Nossa experiência garante que você obtenha a configuração certa para resultados puros, uniformes e de alta qualidade.

Contate nossos especialistas hoje para discutir sua aplicação específica e como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo