Em resumo, a alta frequência é usada em um forno de indução para controlar onde o calor é gerado. Ao aumentar a frequência, a corrente elétrica induzida é forçada a fluir em uma camada fina perto da superfície do metal. Esse fenômeno, conhecido como "efeito pelicular" (skin effect), cria um aquecimento intenso, rápido e altamente eficiente, ideal para fundir cargas menores e para aplicações que exigem controle preciso da metalurgia.

A escolha da frequência em um forno de indução é o principal controle para determinar a profundidade de penetração do calor. A alta frequência cria um aquecimento superficial concentrado e raso, enquanto a baixa frequência permite um aquecimento profundo e uniforme através do núcleo de materiais grandes.

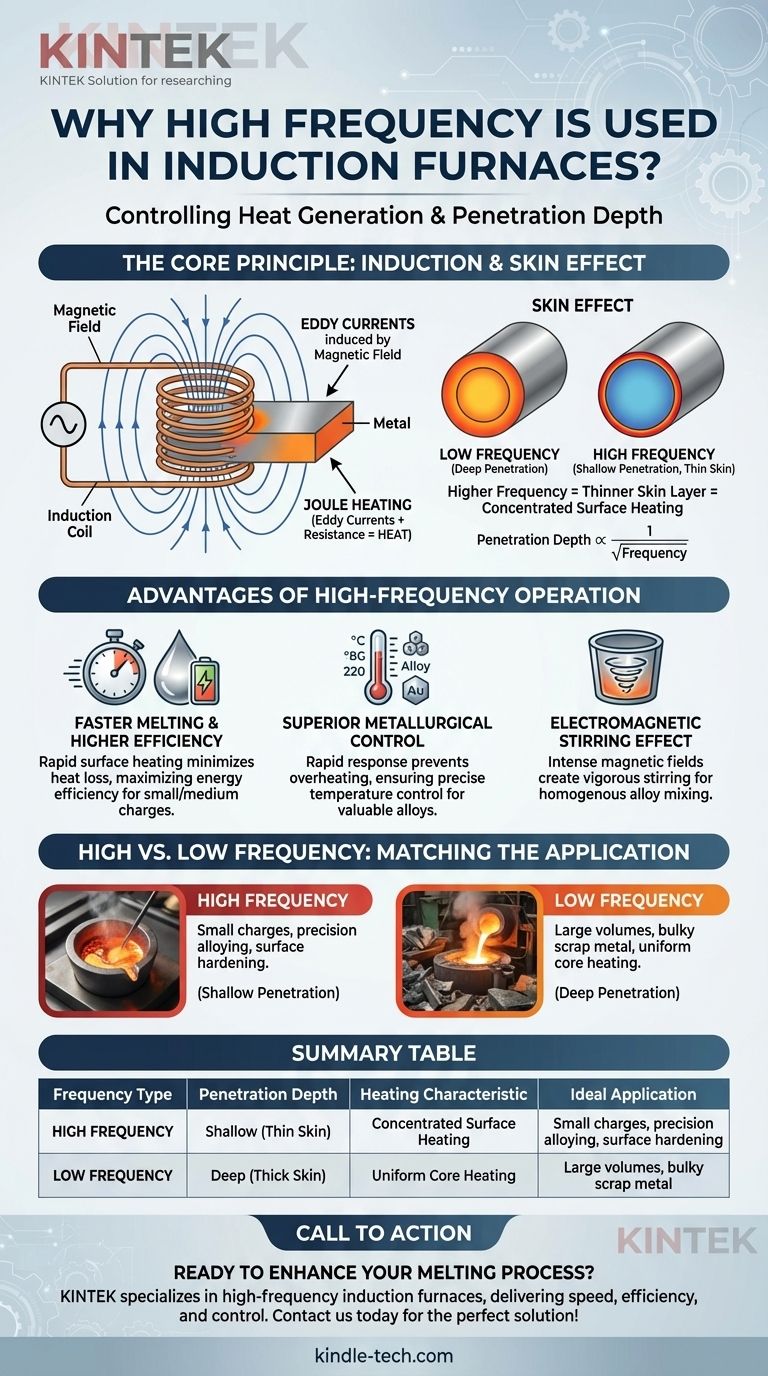

O Princípio Central: Indução e o Efeito Pelicular

Para entender o papel da frequência, devemos primeiro compreender a física fundamental em ação. O processo não envolve chamas externas ou arcos; o calor é gerado dentro do próprio metal.

Como Funciona o Aquecimento por Indução

Um forno de indução utiliza uma corrente alternada (CA) potente que flui através de uma bobina de cobre. Essa bobina gera um campo magnético intenso e rapidamente variável ao redor da carga metálica colocada dentro dela.

De acordo com a Lei da Indução de Faraday, esse campo magnético variável induz correntes elétricas potentes e circulantes dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

O Papel das Correntes Parasitas no Aquecimento

À medida que essas fortes correntes parasitas fluem através do metal, elas encontram resistência elétrica. Essa resistência converte a energia elétrica diretamente em calor — um princípio conhecido como aquecimento Joule. Este é o mesmo efeito que faz o filamento de uma lâmpada comum brilhar.

Apresentando o Efeito Pelicular (Skin Effect)

Crucialmente, a corrente alternada não flui uniformemente através de um condutor. A densidade da corrente é maior na superfície e diminui exponencialmente em direção ao centro. Isso é chamado de efeito pelicular.

Quanto maior a frequência da corrente alternada, mais pronunciado se torna esse efeito, forçando as correntes parasitas a se concentrarem em uma camada ainda mais fina na superfície.

Como a Frequência Governa a Profundidade de Penetração

Essa relação é a chave. A profundidade de penetração da corrente é inversamente proporcional à raiz quadrada da frequência.

Em termos simples:

- Alta Frequência = Pequena profundidade de penetração (pele fina) = Aquecimento superficial concentrado.

- Baixa Frequência = Grande profundidade de penetração (pele grossa) = Aquecimento mais profundo e uniforme.

Vantagens da Operação em Alta Frequência

Para muitas aplicações, concentrar o calor na superfície é uma vantagem significativa, contribuindo diretamente para os benefícios mencionados em sua pesquisa.

Fusão Mais Rápida e Maior Eficiência

Ao focar toda a energia em um pequeno volume superficial, os fornos de alta frequência podem fundir cargas pequenas a médias incrivelmente rápido. Essa velocidade minimiza o tempo para que o calor se perca para o ambiente, resultando em maior eficiência energética geral.

Controle Metalúrgico Superior

A resposta rápida de um sistema de alta frequência permite um controle de temperatura extremamente preciso. Isso é fundamental ao trabalhar com ligas valiosas, pois evita o superaquecimento e a subsequente perda ou "queima" desses elementos caros.

O Efeito de Agitação Eletromagnética

Os intensos campos magnéticos também criam uma forte ação de agitação dentro do banho de metal fundido. Em frequências mais altas, essa agitação é vigorosa e garante que as ligas adicionadas sejam misturadas de forma rápida e uniforme, resultando em um produto final homogêneo.

Compreendendo as Compensações: Nem Sempre é a Melhor Escolha

Embora poderosa, a alta frequência não é uma solução universal. A escolha da frequência é uma decisão de engenharia crítica baseada na aplicação específica.

Quando a Baixa Frequência é Melhor

Para fornos muito grandes projetados para fundir sucata metálica grande e maciça, a alta frequência seria ineficaz. Ela derreteria a superfície da sucata muito antes que o núcleo aquecesse. Nesses casos, uma corrente de baixa frequência (ou frequência da rede) é usada para garantir que a corrente induzida penetre profundamente, aquecendo toda a carga de maneira mais uniforme.

Complexidade da Fonte de Alimentação

Gerar energia de alta frequência requer fontes de alimentação de estado sólido mais sofisticadas e muitas vezes mais caras em comparação com os transformadores mais simples usados para aplicações de baixa frequência.

Correspondência da Frequência com a Aplicação

O objetivo é fazer com que a profundidade de penetração corresponda ao tamanho do material que está sendo fundido. A frequência ideal cria um equilíbrio entre aquecimento rápido, transferência eficiente de energia e o resultado metalúrgico desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a frequência é selecionada para corresponder à tarefa em questão, equilibrando velocidade, eficiência e a escala da operação.

- Se o seu foco principal é a fusão rápida de cargas pequenas ou ligas de precisão: A alta frequência é a escolha superior por sua velocidade e controle.

- Se o seu foco principal é o endurecimento superficial ou o tratamento de superfície de uma peça: A alta frequência é essencial para aquecer apenas a superfície sem afetar as propriedades do núcleo.

- Se o seu foco principal é fundir grandes volumes ou grandes pedaços de sucata: A baixa frequência é necessária para alcançar a penetração de calor profunda exigida para uma fusão eficaz.

Compreender como a frequência determina a penetração do calor permite que você controle o processo de fusão com notável precisão.

Tabela de Resumo:

| Tipo de Frequência | Profundidade de Penetração | Característica de Aquecimento | Aplicação Ideal |

|---|---|---|---|

| Alta Frequência | Rasa (Pele Fina) | Aquecimento Superficial Concentrado | Cargas pequenas, ligas de precisão, endurecimento superficial |

| Baixa Frequência | Profunda (Pele Grossa) | Aquecimento Uniforme do Núcleo | Grandes volumes, sucata metálica volumosa |

Pronto para aprimorar seu processo de fusão com aquecimento de precisão? A KINTEK é especializada em fornos de indução de alta frequência e equipamentos de laboratório, oferecendo a velocidade, eficiência e controle metalúrgico que seu laboratório precisa. Entre em contato conosco hoje para encontrar a solução perfeita para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais são os perigos de um forno tubular? Além dos riscos óbvios de queimaduras

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera