Para criar um filme fino, você deve usar um método de deposição, um processo que deposita material em um substrato camada por camada. As técnicas mais comuns e fundamentais incluem métodos físicos como sputtering e evaporação térmica, bem como métodos químicos como deposição química de vapor (CVD) e spin coating. Esses processos permitem um controle preciso sobre a espessura, composição e propriedades finais do filme.

O princípio central a ser entendido é que todos os métodos de criação de filmes finos se enquadram em duas categorias principais: Deposição Física e Deposição Química. A escolha ideal entre eles não é sobre qual é "o melhor" no geral, mas qual é o mais adequado para o material específico, o substrato no qual está sendo aplicado e o resultado desejado do filme.

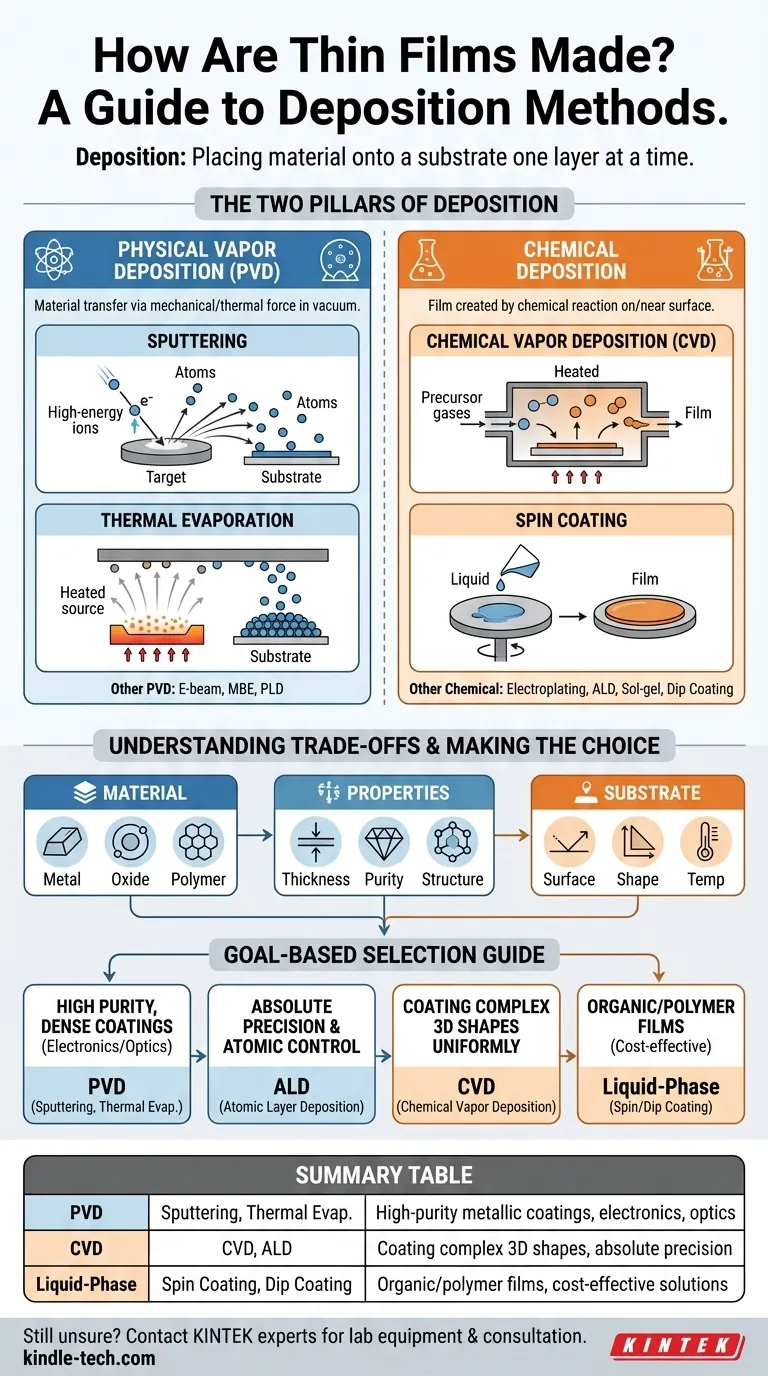

Os Dois Pilares da Deposição de Filmes Finos

No nível mais alto, a criação de um filme fino envolve mover material de uma fonte para uma superfície (o substrato). A diferença fundamental reside em como esse material é movido e depositado.

Entendendo a Deposição Física de Vapor (PVD)

A Deposição Física de Vapor abrange uma família de técnicas que usam força mecânica, térmica ou elétrica para transferir material em um ambiente de vácuo. O material a ser depositado começa em forma sólida, é convertido em vapor e, em seguida, condensa no substrato como um filme fino.

Sputtering é um pilar do PVD. Neste processo, um "alvo" sólido do material desejado é bombardeado com íons de alta energia, que fisicamente desalojam átomos. Esses átomos ejetados viajam e se depositam no substrato.

Evaporação Térmica é outra técnica chave de PVD. Envolve aquecer um material fonte em vácuo alto até que ele vaporize. Esse vapor viaja pela câmara de vácuo e condensa em um substrato mais frio, formando o filme.

Outros métodos importantes de PVD incluem evaporação por feixe de elétrons, epitaxia por feixe molecular (MBE) e deposição por laser pulsado (PLD).

Entendendo os Métodos de Deposição Química

Os métodos químicos dependem de uma reação química para criar o filme. Materiais precursores, muitas vezes em forma gasosa ou líquida, reagem na ou perto da superfície do substrato, deixando para trás o filme sólido desejado como subproduto.

Deposição Química de Vapor (CVD) é o exemplo mais proeminente. No CVD, gases precursores são introduzidos em uma câmara de reação onde se decompõem e reagem em um substrato aquecido para formar o filme.

Spin Coating é uma técnica de fase líquida amplamente utilizada, particularmente para polímeros. Uma solução contendo o material desejado é aplicada no centro de um substrato, que é então girado em alta velocidade para espalhar o líquido em um filme fino uniforme à medida que o solvente evapora.

Outros métodos químicos comuns incluem eletrodeposição, deposição de camada atômica (ALD), sol-gel e dip coating.

Entendendo as Compensações (Trade-offs)

A escolha do método de deposição correto é uma decisão crítica determinada por requisitos técnicos e restrições práticas. Não há uma solução única para todas as aplicações.

O Papel do Material

O material que você pretende depositar — seja um metal, óxido, polímero ou composto — é um fator decisivo primário. Muitos metais e compostos de alta pureza são melhor manuseados com métodos PVD como sputtering, enquanto os polímeros são quase sempre aplicados usando métodos de fase líquida como spin coating.

Propriedades Desejadas do Filme

A espessura, pureza e estrutura necessárias do filme final ditam o método. Para criar camadas excepcionalmente finas, uniformes e precisas até um único átomo, a Deposição de Camada Atômica (ALD) é incomparável. Para criar revestimentos metálicos mais espessos e robustos, o sputtering é frequentemente mais eficiente.

O Substrato Importa

A superfície, forma e tolerância à temperatura do substrato são cruciais. O CVD, por exemplo, é excelente para revestir uniformemente superfícies complexas e não planas. No entanto, as altas temperaturas necessárias para alguns processos de CVD podem danificar substratos sensíveis, tornando um processo PVD de temperatura mais baixa uma escolha melhor.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo principal da sua aplicação o guiará para a categoria mais apropriada de métodos de deposição.

- Se o seu foco principal são revestimentos densos e de alta pureza para eletrônicos ou ótica: Métodos PVD como sputtering e evaporação térmica oferecem excelente controle e qualidade de material.

- Se o seu foco principal é precisão absoluta e controle de espessura em nível atômico: A Deposição de Camada Atômica (ALD) é o método químico superior para esta tarefa.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A Deposição Química de Vapor (CVD) oferece excelente conformidade em superfícies intrincadas.

- Se o seu foco principal é criar filmes orgânicos ou poliméricos de forma econômica: Métodos de fase líquida como spin coating, dip coating ou drop casting são simples e altamente eficazes.

Em última análise, selecionar o método correto requer alinhar os pontos fortes de cada técnica com as demandas específicas do seu material e aplicação.

Tabela Resumo:

| Categoria do Método | Técnicas Chave | Melhor Para |

|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação Térmica | Revestimentos metálicos de alta pureza, eletrônicos, ótica |

| Deposição Química de Vapor (CVD) | CVD, Deposição de Camada Atômica (ALD) | Revestimento de formas 3D complexas, precisão absoluta |

| Deposição em Fase Líquida | Spin Coating, Dip Coating | Filmes orgânicos/poliméricos, soluções econômicas |

Ainda em Dúvida Sobre Qual Método de Deposição de Filme Fino é Certo Para o Seu Projeto?

A escolha entre PVD, CVD e outras técnicas é fundamental para alcançar as propriedades de filme desejadas, desde a espessura e pureza até a uniformidade. Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para todos os métodos de deposição, atendendo às necessidades precisas de laboratórios de pesquisa e industriais.

Podemos ajudá-lo a navegar pelas compensações para selecionar o equipamento ideal para seu material, substrato e objetivos de aplicação específicos. Entre em contato conosco hoje para uma consulta personalizada para garantir o sucesso do seu filme fino.

Fale com nossos especialistas agora

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório