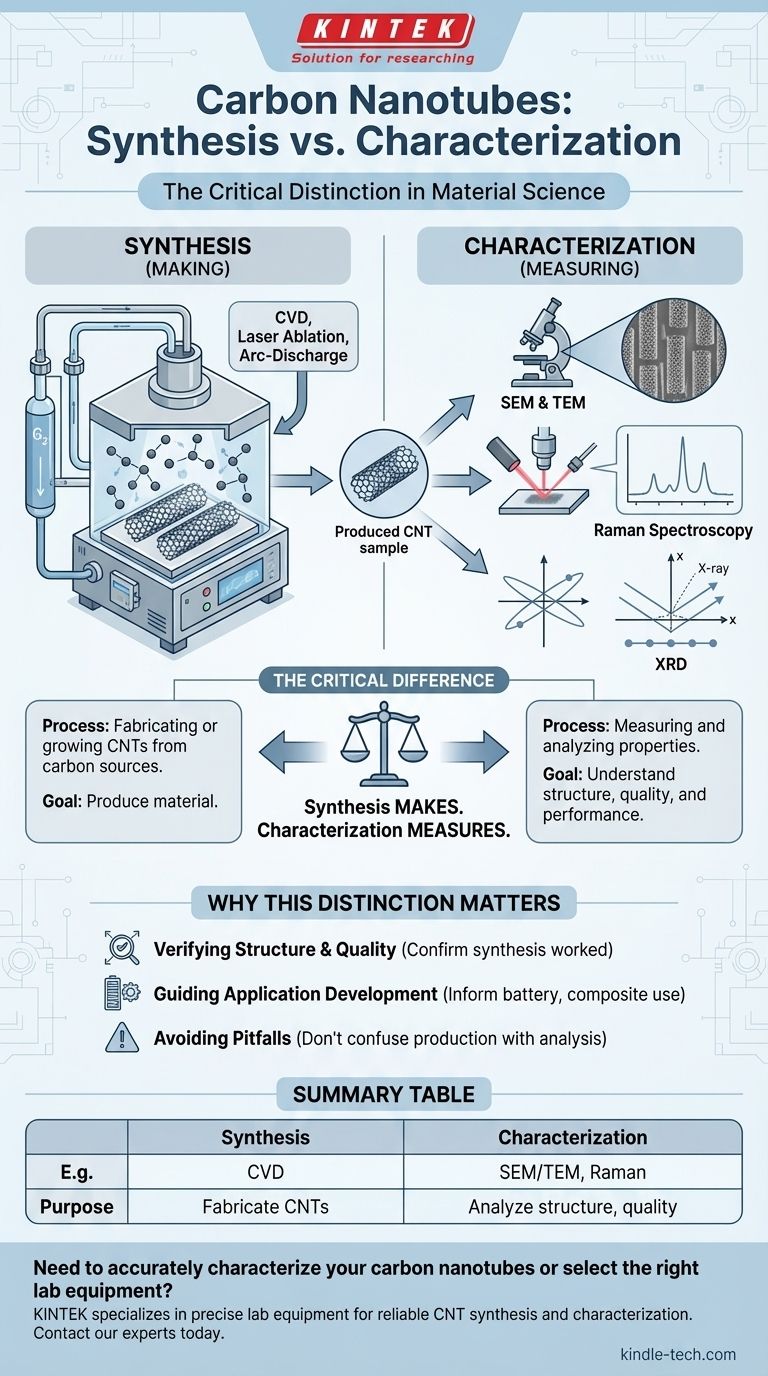

É fundamental distinguir entre síntese e caracterização. As informações fornecidas detalham técnicas comuns de síntese (produção) para nanotubos de carbono (CNTs), como deposição química de vapor (CVD), ablação a laser e descarga por arco. No entanto, não lista nenhuma técnica de caracterização, que são métodos usados para analisar e medir as propriedades dos CNTs depois de terem sido criados.

O principal mal-entendido a ser corrigido é a diferença entre fazer um material e medi-lo. As técnicas listadas (CVD, descarga por arco) são para síntese — o processo de criação de CNTs. A caracterização é a etapa subsequente de análise do que você fez para entender sua estrutura, qualidade e propriedades.

A Diferença Crítica: Síntese vs. Caracterização

Para trabalhar com qualquer material avançado, você deve primeiro criá-lo e depois verificar o que criou. Estas são duas etapas distintas e essenciais do processo.

O que é Síntese?

Síntese é o processo de fabricar ou cultivar um material. O objetivo é produzir CNTs a partir de uma fonte de carbono.

As técnicas mencionadas nas referências — ablação a laser, descarga por arco e deposição química de vapor (CVD) — são todos métodos de síntese. Elas descrevem como fazer nanotubos de carbono.

Parâmetros chave na síntese, como temperatura e fonte de carbono, são controlados para influenciar a qualidade e o rendimento do produto final.

O que é Caracterização?

Caracterização é o processo de medição e análise das propriedades do material que foi sintetizado. O objetivo é entender sua estrutura, dimensões, pureza e atributos de desempenho.

Técnicas comuns de caracterização para CNTs, que não estão listadas no texto fornecido, incluem:

- Microscopia Eletrônica (SEM & TEM): A Microscopia Eletrônica de Varredura (SEM) e a Microscopia Eletrônica de Transmissão (TEM) são usadas para visualizar os nanotubos diretamente, revelando seu comprimento, diâmetro, morfologia e integridade estrutural.

- Espectroscopia Raman: Esta é uma das técnicas mais poderosas para CNTs. Ela fornece informações detalhadas sobre seu diâmetro, quiralidade (o ângulo da estrutura atômica) e a presença de defeitos ou impurezas.

- Difração de Raios-X (XRD): O XRD ajuda a determinar a estrutura cristalina dos CNTs e pode ser usado para avaliar seu alinhamento e pureza em uma amostra.

Por Que Essa Distinção Importa

Não separar esses dois conceitos pode levar a problemas significativos tanto em pesquisa quanto em aplicações comerciais. O método de síntese determina a saída bruta, mas apenas a caracterização pode confirmar se essa saída é adequada para sua finalidade pretendida.

Verificando Estrutura e Qualidade

Você usa a caracterização para confirmar que seu processo de síntese funcionou corretamente. Por exemplo, após produzir CNTs via CVD, você usaria TEM para garantir que eles têm o diâmetro desejado e espectroscopia Raman para verificar um baixo nível de defeitos.

Orientando o Desenvolvimento de Aplicações

As propriedades reveladas pela caracterização informam diretamente como os CNTs podem ser usados. Para uma aplicação em uma bateria de íon-lítio, você precisa confirmar alta condutividade e pureza. Para um material compósito, você pode precisar verificar uma alta razão de aspecto (comprimento vs. diâmetro) para garantir a resistência mecânica.

A caracterização fornece os dados necessários para integrar CNTs de forma eficaz em produtos como polímeros condutores, filmes transparentes e sensores avançados.

Armadilhas Comuns a Evitar

Entender o fluxo de trabalho da ciência dos materiais ajuda a prevenir erros comuns, mas custosos, de julgamento e alocação de recursos.

Confundir Produção com Análise

O erro mais frequente é supor que o nome de um método de síntese descreve um processo analítico. Lembre-se: CVD faz o material; microscopia e espectroscopia o medem.

Assumir uma Única Técnica "Melhor"

Não existe uma única técnica de caracterização "melhor". Elas são complementares. Um microscópio eletrônico mostra como o CNT parece, enquanto um espectrômetro Raman informa sobre sua estrutura vibracional e eletrônica. Uma análise abrangente requer múltiplos métodos.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica em que você foca depende inteiramente do seu objetivo.

- Se seu foco principal é produzir CNTs: Você se concentrará em otimizar um método de síntese como CVD, controlando parâmetros como temperatura e matéria-prima.

- Se seu foco principal é verificar a qualidade de CNTs existentes: Você usará ferramentas de caracterização como microscopia eletrônica (SEM/TEM) e espectroscopia Raman para analisar sua estrutura e pureza.

- Se seu foco principal é desenvolver um novo produto usando CNTs: Você precisará de ambos — um processo de síntese confiável e caracterização rigorosa para garantir que o material atenda às especificações de desempenho precisas para sua aplicação.

Entender a diferença fundamental entre fazer e medir é o primeiro passo para inovar com sucesso com qualquer material avançado.

Tabela de Resumo:

| Tipo de Técnica | Exemplos Comuns | Propósito Principal |

|---|---|---|

| Síntese | Deposição Química de Vapor (CVD), Descarga por Arco, Ablação a Laser | Fabricar ou cultivar nanotubos de carbono a partir de uma fonte de carbono. |

| Caracterização | Microscopia Eletrônica (SEM/TEM), Espectroscopia Raman, Difração de Raios-X (XRD) | Medir e analisar a estrutura, qualidade e propriedades dos CNTs sintetizados. |

Precisa caracterizar com precisão seus nanotubos de carbono ou selecionar o equipamento de laboratório correto? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para a síntese e caracterização confiável de CNTs, desde sistemas CVD até espectrômetros Raman. Garanta a qualidade e o desempenho do seu material — entre em contato com nossos especialistas hoje para discutir suas necessidades laboratoriais específicas.

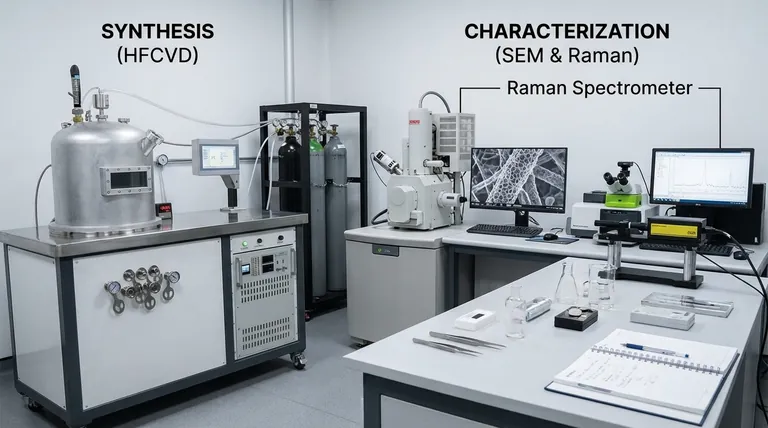

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro