Para aplicações de pulverização catódica (sputtering), um dos processos de revestimento a vácuo mais comuns, os materiais mais frequentemente utilizados são o ouro (Au), as ligas de ouro-paládio e outros metais nobres do grupo da platina. Estes materiais são preferidos porque são excelentes condutores elétricos e altamente resistentes à oxidação, garantindo a pureza e o desempenho da película fina depositada.

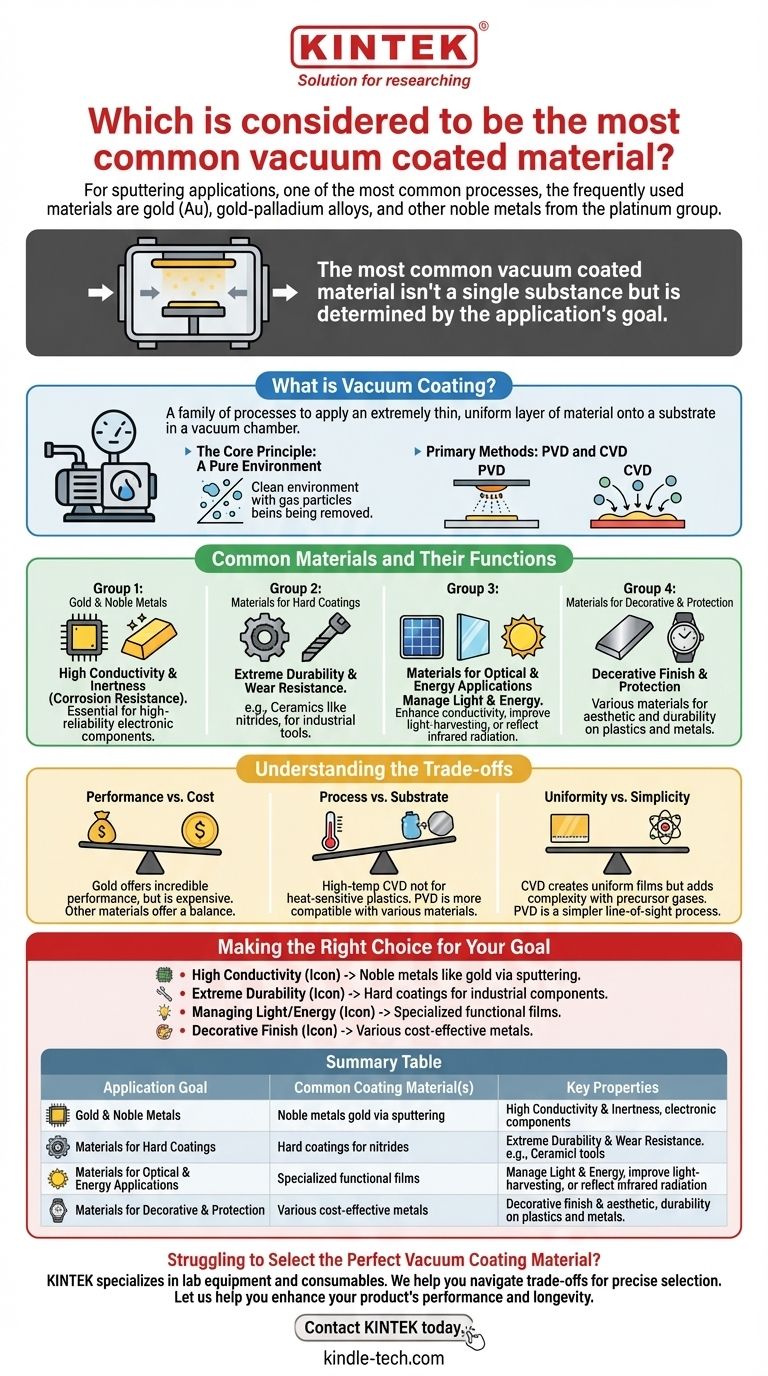

O material de revestimento a vácuo mais comum não é uma única substância, mas sim determinado inteiramente pelo objetivo da aplicação. Embora o ouro seja uma escolha frequente para eletrónica de ponta devido à sua estabilidade, a resposta real depende se a prioridade é a durabilidade, a condutividade, as propriedades óticas ou a decoração.

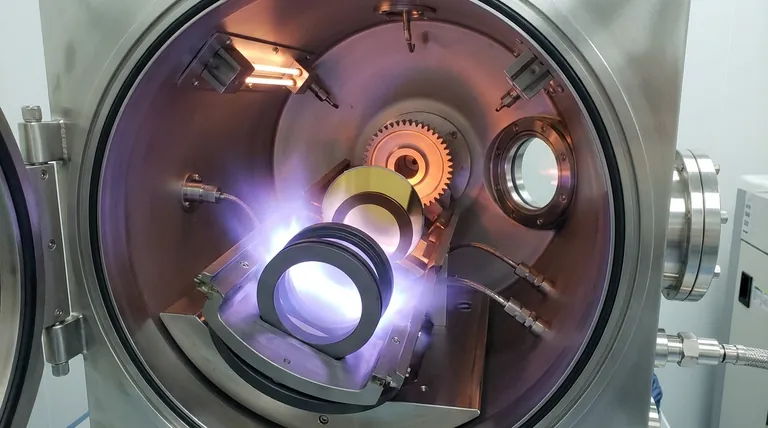

O que é o Revestimento a Vácuo?

O revestimento a vácuo é uma família de processos utilizados para aplicar uma camada extremamente fina e uniforme de material numa superfície, conhecida como substrato. Todo o processo ocorre dentro de uma câmara de vácuo.

O Princípio Central: Um Ambiente Puro

A principal razão para usar um vácuo é remover o ar e outros contaminantes gasosos. Isto garante que o material de revestimento viaje da sua fonte para o substrato sem reagir com quaisquer partículas não intencionais, resultando numa película mais pura e com uma ligação mais forte.

Métodos Principais: PVD e CVD

Existem duas técnicas dominantes. A Deposição Física de Vapor (PVD) envolve vaporizar fisicamente o material de revestimento sólido (por exemplo, aquecendo-o ou bombardeando-o com iões) e permitir que ele se condense no substrato.

A Deposição Química de Vapor (CVD) é diferente. Utiliza gases precursores que reagem ou se decompõem na superfície de um substrato aquecido para formar a película sólida desejada, permitindo revestimentos altamente uniformes, mesmo em áreas grandes.

Aplicações e Benefícios Chave

Esta tecnologia é utilizada em inúmeras indústrias para agregar valor aos produtos. As aplicações comuns incluem a criação de revestimentos duros e duráveis para componentes de motores, revestimentos de baixa emissividade em vidro para poupança de energia e a deposição de padrões metálicos condutores para microchips e células solares.

Materiais Comuns e as Suas Funções

O material selecionado para o revestimento a vácuo é escolhido para conferir uma propriedade específica à superfície do substrato. Diferentes objetivos exigem materiais fundamentalmente diferentes.

Ouro (Au) e Metais Nobres

Como mencionado, o ouro e outros metais nobres são o padrão para o revestimento por pulverização catódica. As suas principais vantagens são a alta condutividade e a inerteza química (resistência à corrosão e oxidação).

Isto torna-os essenciais para componentes eletrónicos de alta fiabilidade, como microchips e contactos elétricos, onde o desempenho consistente ao longo do tempo é fundamental.

Materiais para Revestimentos Duros

Para aplicações industriais que exigem durabilidade extrema, são utilizados materiais diferentes. Embora não sejam explicitamente nomeados nas referências, os revestimentos duros para componentes de motores envolvem tipicamente cerâmicas como nitretos.

Estes materiais são depositados para aumentar drasticamente a dureza da superfície e a resistência ao desgaste de ferramentas e peças mecânicas, prolongando a sua vida útil operacional.

Materiais para Aplicações Óticas e de Energia

Os revestimentos são cruciais na gestão da luz e da energia. As células solares de película fina utilizam a deposição a vácuo para aplicar camadas que aumentam a condutividade e melhoram as propriedades de captação de luz.

Da mesma forma, revestimentos especializados em vidro arquitetónico podem refletir a radiação infravermelha, melhorando a eficiência energética de um edifício. Estas películas funcionais são concebidas para comportamentos óticos ou elétricos específicos.

Compreender as Compensações

A escolha de um material e processo é um ato de equilíbrio entre o resultado desejado, o substrato a ser revestido e o custo.

Desempenho vs. Custo

O ouro oferece um desempenho incrível para a eletrónica, mas é caro. Para aplicações decorativas em plástico ou metal, outros materiais podem proporcionar uma aparência semelhante a uma fração do custo. A escolha final depende sempre se o alto desempenho justifica a despesa.

Processo vs. Substrato

O processo escolhido deve ser compatível com o substrato. Por exemplo, os processos CVD de alta temperatura são inadequados para plásticos sensíveis ao calor. Os métodos PVD, como a pulverização catódica, são frequentemente realizados a temperaturas mais baixas, tornando-os compatíveis com uma gama mais vasta de materiais.

Uniformidade vs. Simplicidade

O CVD é reconhecido pela sua capacidade de criar películas excecionalmente uniformes em superfícies grandes e complexas. No entanto, envolve gases precursores e reações químicas, o que pode adicionar complexidade. O PVD é frequentemente um processo de linha de visão mais direto, que é mais simples para certas aplicações.

Fazer a Escolha Certa para o Seu Objetivo

Em última análise, o "melhor" material é aquele que resolve o seu problema específico de engenharia ou design.

- Se o seu foco principal for alta condutividade e resistência à corrosão: Metais nobres como o ouro, aplicados através de pulverização catódica, são o padrão da indústria para eletrónica de alto desempenho.

- Se o seu foco principal for durabilidade extrema e resistência ao desgaste: Revestimentos duros são aplicados a componentes industriais para prolongar a sua vida útil.

- Se o seu foco principal for a gestão da luz ou da energia: Películas funcionais especializadas são concebidas para produtos como vidro de baixa emissividade e células solares de película fina.

- Se o seu foco principal for acabamento decorativo e proteção: Uma vasta gama de materiais pode ser utilizada em substratos, desde metal a plástico, para alcançar a estética e a durabilidade desejadas.

O material e o processo são selecionados para alcançar um resultado funcional específico, transformando as propriedades da superfície do produto final.

Tabela de Resumo:

| Objetivo da Aplicação | Material(is) de Revestimento Comum(ns) | Propriedades Chave |

|---|---|---|

| Eletrónica de Ponta e Condutividade | Ouro (Au), Ligas de Ouro-Paládio | Excelente condutividade elétrica, alta resistência à corrosão/oxidação |

| Durabilidade Extrema e Resistência ao Desgaste | Cerâmicas (ex: Nitretos) | Alta dureza superficial, maior resistência ao desgaste para ferramentas e componentes |

| Gestão Ótica e de Energia | Películas Funcionais Especializadas | Captação de luz melhorada, reflexão infravermelha para eficiência energética |

| Acabamentos Decorativos e Proteção | Vários Metais com Custo-Benefício | Aparência estética desejada e proteção da superfície |

Dificuldade em Selecionar o Material de Revestimento a Vácuo Perfeito para o Seu Projeto?

Escolher o material e o processo corretos é fundamental para alcançar as propriedades de superfície desejadas, seja condutividade superior para os seus microchips, durabilidade extrema para componentes de motor ou desempenho ótico específico para os seus produtos de vidro.

A KINTEK é especializada em equipamento de laboratório e consumíveis para processos de revestimento a vácuo. Compreendemos que o sucesso da sua aplicação depende da seleção precisa de materiais e de equipamento fiável. A nossa experiência pode ajudá-lo a navegar pelas compensações entre desempenho, custo e compatibilidade do substrato.

Permita-nos ajudá-lo a melhorar o desempenho e a longevidade do seu produto.

Contacte a KINTEK hoje mesmo para discutir as suas necessidades específicas e descobrir como as nossas soluções podem agregar valor ao seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o controle preciso de temperatura de um forno elétrico de aquecimento influencia o borato de zinco? Domine a Microestrutura

- Por que o vácuo é necessário na deposição física de vapor? Alcance Pureza e Precisão em Revestimentos de Película Fina

- Qual forno é usado para recozimento? O Guia Definitivo para Fornos a Vácuo e de Atmosfera Controlada

- Como os fornos a vácuo aquecem? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Pode ocorrer um arco em vácuo? Descubra os Perigos Ocultos dos Sistemas de Vácuo de Alta Tensão

- As uniões brasadas são mais fortes do que as uniões soldadas? Escolhendo o Método de União Certo para a Sua Montagem

- Qual material não pode ser endurecido? Compreendendo Metais Não Endurecíveis para Seus Projetos

- Quais são as vantagens de usar um forno a vácuo para secagem de ATL-POSS? Obtenha Remoção Superior de Solvente e Estabilidade do Material