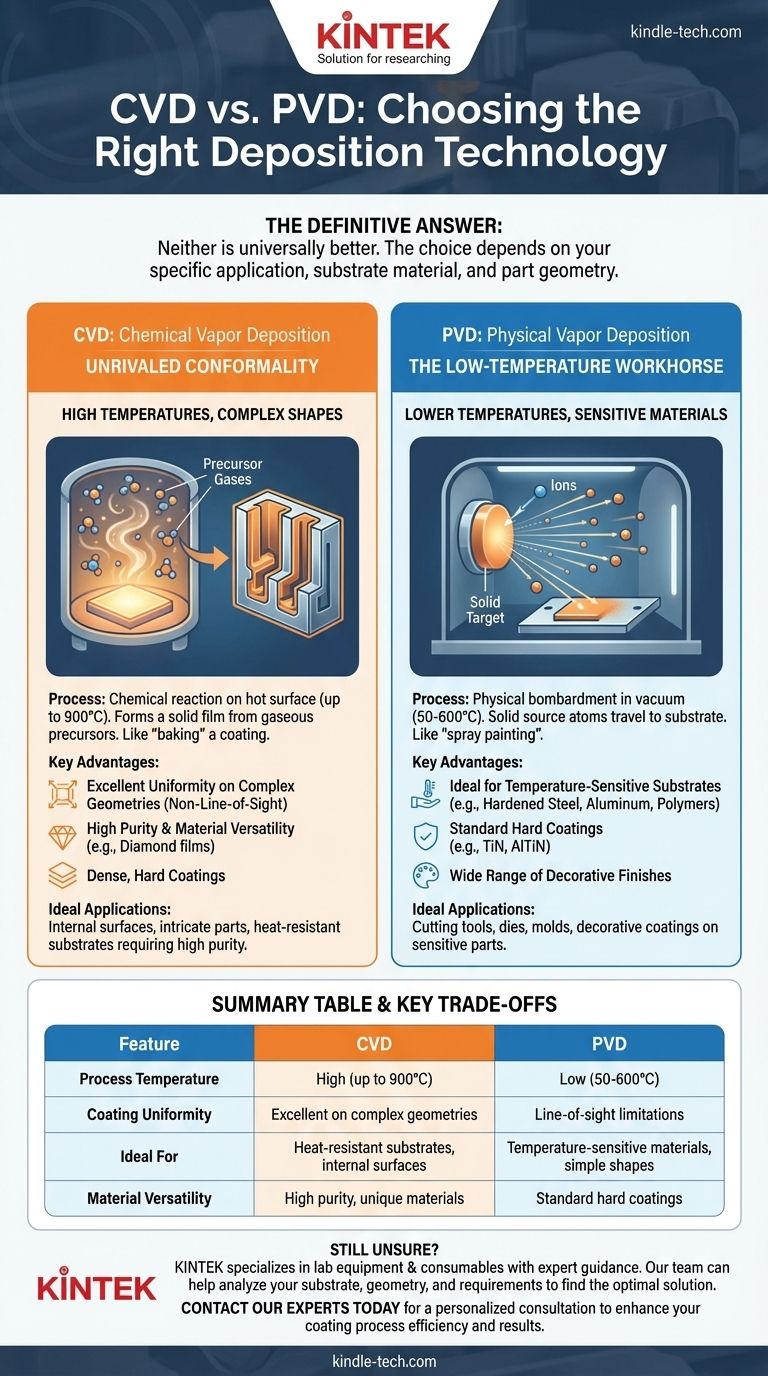

A resposta definitiva é que nenhum é universalmente melhor. A escolha entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) é uma decisão de engenharia crítica que depende inteiramente da sua aplicação específica, do material do seu substrato e da geometria da peça a ser revestida. O CVD se destaca na criação de revestimentos uniformes e conformes em formas complexas, mas requer temperaturas muito altas. O PVD opera em temperaturas muito mais baixas, tornando-o ideal para materiais sensíveis ao calor, mas é um processo de linha de visão com limitações na uniformidade do revestimento em peças intrincadas.

A principal troca é simples: o CVD oferece uniformidade e pureza superiores do revestimento ao custo de altas temperaturas de processamento, enquanto o PVD oferece uma solução de baixa temperatura que é ideal para substratos sensíveis, mas é limitado pela sua aplicação de linha de visão.

A Diferença Fundamental: Química vs. Física

Para fazer uma escolha informada, você deve primeiro entender como cada processo funciona. Seus nomes descrevem seus mecanismos centrais, que ditam suas respectivas forças e fraquezas.

Como o CVD Funciona

Na Deposição Química de Vapor (CVD), um substrato é colocado em uma câmara e aquecido a uma alta temperatura, frequentemente até 900°C. Gases precursores são introduzidos, que então reagem ou se decompõem na superfície quente do substrato.

Essa reação química forma um novo material sólido como uma fina camada diretamente na peça. Pense nisso como "assar" um revestimento em uma superfície; a reação acontece em todos os lugares onde a superfície está quente, garantindo uma camada uniforme.

Como o PVD Funciona

Na Deposição Física de Vapor (PVD), um material de fonte sólida (o "alvo") é bombardeado com íons de alta energia dentro de uma câmara de vácuo. Esse bombardeio fisicamente derruba átomos ou moléculas do alvo, que então viajam em linha reta e se depositam no substrato mais frio.

Este processo é análogo à pintura em spray. O material de revestimento viaja diretamente da fonte para a peça, por isso é chamado de processo de linha de visão.

Quando Escolher CVD: Conformidade Inigualável

O CVD é a escolha superior quando a geometria da sua peça ou a pureza do filme é o fator mais crítico.

O Poder do Revestimento Conforme

Como o CVD é impulsionado por uma reação química de superfície, ele não é limitado por efeitos de linha de visão. Os gases precursores fluem ao redor da peça, atingindo todas as superfícies expostas.

Isso permite que o CVD deposite um filme de espessura altamente uniforme sobre formas complexas, dentro de furos profundos e em canais intrincados – áreas que o PVD simplesmente não consegue alcançar efetivamente.

Alta Pureza e Versatilidade de Materiais

O processo CVD resulta em revestimentos de altíssima pureza, granulação fina e densos, que são frequentemente mais duros do que os materiais produzidos por outros métodos.

Além disso, pode ser usado para depositar materiais que são difíceis de evaporar para PVD. Se um elemento estiver disponível como um composto químico volátil, ele provavelmente poderá ser usado em um processo CVD.

Quando Escolher PVD: O Cavalo de Batalha de Baixa Temperatura

A principal vantagem do PVD é sua capacidade de revestir materiais que não podem sobreviver ao calor extremo do processo CVD.

A Vantagem da Baixa Temperatura

Os processos PVD operam em temperaturas significativamente mais baixas, tipicamente entre 50°C e 600°C. Isso torna o PVD a única escolha viável para revestir substratos sensíveis à temperatura.

Isso inclui aços ferramenta endurecidos, ligas de alumínio, polímeros e outros materiais cujas propriedades seriam negativamente alteradas ou destruídas pelo alto calor do CVD.

Aplicações Comuns

O PVD é amplamente utilizado para depositar revestimentos duros e resistentes ao desgaste em ferramentas de corte, matrizes e moldes. Também é uma escolha popular para revestimentos decorativos em indústrias, da automotiva à joalheria, proporcionando cor e acabamento duráveis em peças sensíveis à temperatura.

Compreendendo as Principais Trocas

Sua decisão, em última análise, se resumirá ao equilíbrio de quatro fatores-chave.

Temperatura do Substrato vs. Material

Esta é a restrição mais importante. Se sua peça não puder suportar temperaturas de 800-900°C sem empenar, amolecer ou perder sua têmpera, o CVD não é uma opção. O PVD é a solução clara para materiais sensíveis ao calor.

Uniformidade do Revestimento vs. Geometria da Peça

Se você precisa revestir o interior de um tubo ou um componente com características complexas e sem linha de visão, o CVD é a tecnologia superior. O PVD resultará em um revestimento irregular, com depósitos espessos em faces expostas e pouco ou nenhum revestimento em áreas sombreadas.

Escolha de Material e Propriedades do Filme

O CVD é capaz de produzir certos materiais únicos, como folhas de grafeno de grande área ou filmes de diamante de alta pureza, que são difíceis ou impossíveis com PVD. No entanto, o PVD oferece um portfólio extremamente amplo de revestimentos duros padrão como Nitreto de Titânio (TiN) e Nitreto de Alumínio Titânio (AlTiN) que são padrões da indústria para resistência ao desgaste.

Custo e Complexidade do Processo

Embora o CVD seja às vezes citado como sendo mais econômico, o custo total depende muito dos materiais específicos, equipamentos e volume de produção. Os altos requisitos de energia e vácuo para PVD podem ser caros, mas as altas temperaturas e o manuseio de gases precursores para CVD também representam despesas significativas.

Fazendo a Escolha Certa para Sua Aplicação

Não existe um método "melhor" único. Baseie sua decisão em seu objetivo técnico principal.

- Se seu foco principal é revestir uma geometria interna complexa ou alcançar pureza excepcional: O CVD é a escolha superior, desde que o material do seu substrato possa suportar o calor extremo do processamento.

- Se seu foco principal é revestir um material sensível ao calor como aço temperado, alumínio ou um polímero: O PVD é a tecnologia padrão – e frequentemente a única – viável.

- Se seu foco principal é aplicar um revestimento padrão resistente ao desgaste em uma superfície simples, de linha de visão: O PVD oferece uma gama de soluções maduras, versáteis e altamente eficazes.

Ao analisar seu substrato, geometria e requisitos de desempenho, você pode selecionar com confiança a tecnologia de deposição que melhor atinge seu objetivo de engenharia.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Temperatura do Processo | Alta (até 900°C) | Baixa (50-600°C) |

| Uniformidade do Revestimento | Excelente em geometrias complexas | Limitações de linha de visão |

| Ideal Para | Substratos resistentes ao calor, superfícies internas | Materiais sensíveis à temperatura, formas simples |

| Versatilidade de Materiais | Alta pureza, materiais únicos (ex: filmes de diamante) | Revestimentos duros padrão (ex: TiN, AlTiN) |

Ainda não tem certeza de qual tecnologia de revestimento é a certa para o seu projeto?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada em tecnologias de deposição. Nossa equipe pode ajudá-lo a analisar o material do seu substrato, a geometria da peça e os requisitos de desempenho para determinar se o CVD ou o PVD é a solução ideal para sua aplicação específica.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como podemos aprimorar a eficiência e os resultados do seu processo de revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura