O "melhor" tratamento térmico é aquele que modifica precisamente as propriedades de um metal para atender às demandas de uma aplicação específica. Não existe um "melhor" universal; a escolha ideal depende inteiramente se o seu objetivo é tornar o material mais macio para usinagem, mais duro para resistência ao desgaste ou mais tenaz para evitar fraturas. Selecionar o processo certo exige primeiro a compreensão do resultado desejado.

O princípio central do tratamento térmico não é encontrar um único método "melhor", mas sim escolher o ciclo térmico específico — aquecimento, manutenção e resfriamento — que altera intencionalmente a microestrutura interna do metal para alcançar um conjunto desejado de propriedades mecânicas como dureza, tenacidade ou ductilidade.

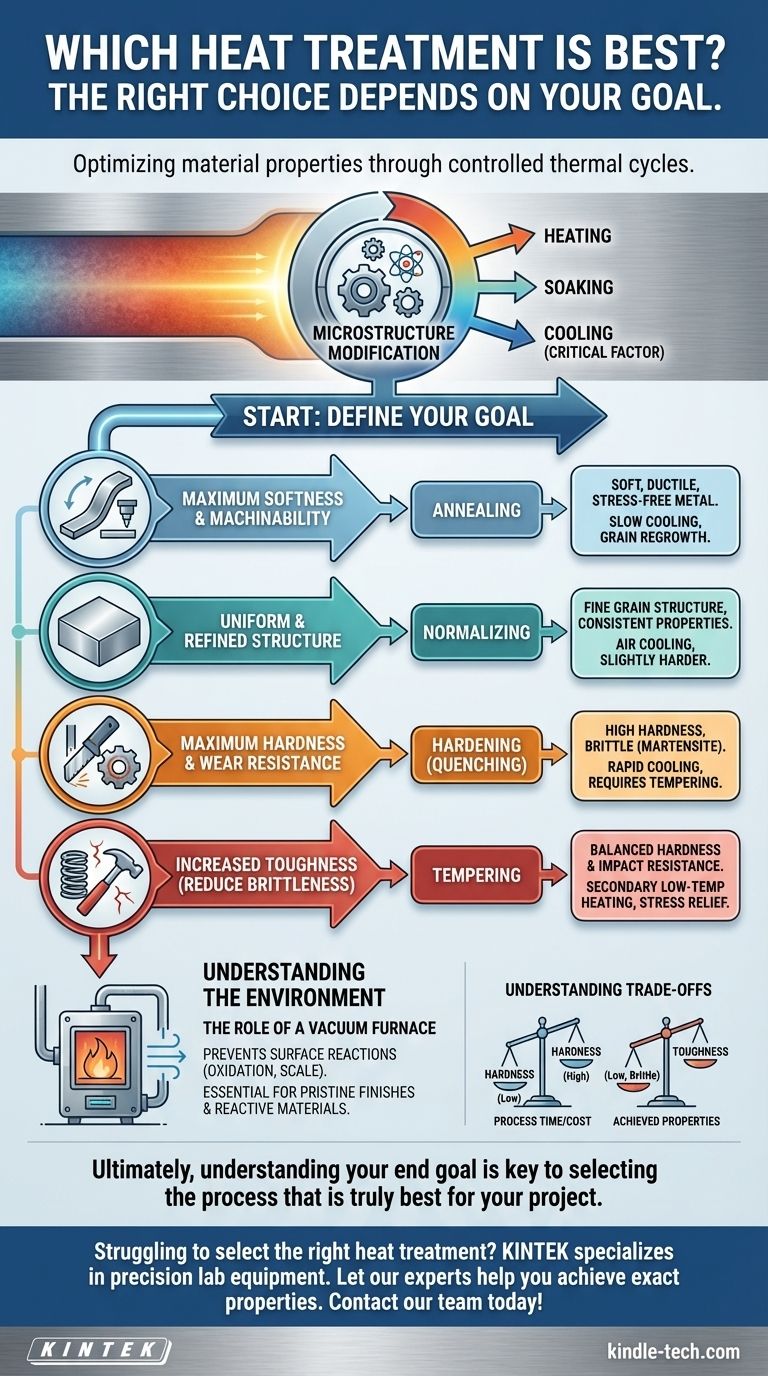

O Propósito do Tratamento Térmico: Mudando Propriedades

O tratamento térmico é a aplicação controlada de calor para alterar a estrutura interna de um material e, por extensão, suas propriedades físicas e mecânicas. Ele não muda a forma do metal, mas muda fundamentalmente seu comportamento.

O Papel da Microestrutura

Em nível microscópico, os metais são compostos por grãos cristalinos. O tamanho, a forma e a composição desses grãos — coletivamente conhecidos como microestrutura — determinam o desempenho do metal. O tratamento térmico é a ferramenta usada para manipular essa microestrutura.

As Três Etapas Críticas

Todo processo de tratamento térmico consiste em três etapas:

- Aquecimento: Elevar o material a uma temperatura específica a uma taxa controlada.

- Manutenção: Manter o material nessa temperatura por um período definido para garantir uma mudança interna uniforme.

- Resfriamento: Resfriar o material de volta à temperatura ambiente a uma taxa específica e controlada. A taxa de resfriamento é frequentemente o fator mais crítico na determinação das propriedades finais.

Objetivos Comuns e Seus Tratamentos Correspondentes

O tratamento "melhor" é definido pelo seu objetivo. Aqui estão os objetivos mais comuns e os processos usados para alcançá-los.

Objetivo: Máxima Maciez e Usinabilidade

Para alcançar o estado mais macio, mais dúctil e mais facilmente usinável, o processo primário é o recozimento. O material é aquecido e depois resfriado muito lentamente, muitas vezes deixando-o dentro do forno isolado para resfriar durante a noite.

Este resfriamento lento permite que os grãos cristalinos internos cresçam novamente para um estado grande, uniforme e de baixa tensão. Isso alivia as tensões internas de etapas de fabricação anteriores e torna o metal fácil de formar ou usinar.

Objetivo: Uma Estrutura Uniforme e Refinada

Para criar um material mais uniforme e previsível, o processo é a normalização. Assim como o recozimento, envolve o aquecimento do metal, mas o resfriamento é feito ao ar livre, o que é significativamente mais rápido.

Este resfriamento mais rápido cria uma estrutura de grãos mais fina e refinada. O material resultante é ligeiramente mais duro e mais forte do que um recozido, mas é mais uniforme e consistente, tornando-o um bom estado "padrão" antes de operações de endurecimento subsequentes.

Objetivo: Máxima Dureza e Resistência ao Desgaste

Quando o objetivo é tornar o aço o mais duro possível, o processo é o endurecimento, também conhecido como têmpera. Isso envolve aquecer o aço e depois resfriá-lo extremamente rápido, mergulhando-o em um meio como água, óleo ou ar forçado.

Esta têmpera rápida "aprisiona" a microestrutura em um estado muito duro e quebradiço chamado martensita. A peça resultante tem excelente resistência ao desgaste, mas é muito quebradiça para a maioria das aplicações sem um tratamento de acompanhamento.

Objetivo: Aumento da Tenacidade (Redução da Fragilidade)

Uma peça endurecida é frequentemente muito quebradiça para ser útil. A revenimento é um tratamento térmico secundário de baixa temperatura realizado imediatamente após a têmpera. Ele reduz parte da dureza extrema e alivia as tensões internas criadas pela têmpera.

O resultado é um aumento significativo na tenacidade — a capacidade de absorver impacto sem fraturar — à custa de uma pequena redução na dureza. O equilíbrio final de dureza e tenacidade é precisamente controlado pela temperatura e tempo de revenimento.

Compreendendo o Ambiente do Processo

Além do ciclo de aquecimento e resfriamento, o ambiente em que o tratamento ocorre também é uma consideração fundamental.

O Papel de um Forno a Vácuo

O tratamento térmico a vácuo não é um tipo de tratamento em si, mas um método para realizar um tratamento como recozimento ou endurecimento. O processo é executado dentro de uma câmara selada com o ar removido.

O benefício principal do vácuo é que ele previne reações superficiais. Sem oxigênio, a peça de metal não forma carepa (camadas de óxido), mantendo sua superfície limpa e brilhante. Isso elimina a necessidade de limpeza pós-tratamento cara.

Quando o Vácuo é Necessário?

Um ambiente a vácuo é crítico para materiais que reagem facilmente com o ar, como titânio ou aços ferramenta de alta liga. Também é escolhido quando o acabamento superficial final é uma preocupação primordial, pois entrega uma peça com uma superfície intocada e inalterada. O ponto de referência sobre eficiência energética também é válido, pois os fornos a vácuo modernos são altamente otimizados.

Compreendendo as Compensações

A escolha de um tratamento térmico sempre envolve o equilíbrio de propriedades e custos concorrentes.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental. Um material que é extremamente duro é quase sempre quebradiço. Um material que é muito tenaz (não quebradiço) é tipicamente mais macio. O objetivo do endurecimento seguido de revenimento é encontrar o equilíbrio ideal para a aplicação específica.

Risco de Distorção e Rachaduras

O resfriamento rápido envolvido no endurecimento induz imensas tensões internas. Essa tensão pode fazer com que as peças, especialmente aquelas com formas complexas ou cantos afiados, deformem, distorçam ou até rachem durante o processo. Diminuir a taxa de têmpera reduz esse risco, mas também reduz a dureza alcançável.

Tempo e Custo do Processo

O recozimento requer um ciclo de resfriamento muito longo, ocupando a capacidade do forno e aumentando os custos. A normalização é mais rápida e geralmente menos cara. O endurecimento e o revenimento são um processo de duas etapas que requer controle cuidadoso, adicionando complexidade e custo.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o melhor processo, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é tornar um metal o mais macio possível para usinagem extensiva: O recozimento é a escolha correta porque sua taxa de resfriamento lenta produz a estrutura mais dúctil e livre de tensões.

- Se o seu foco principal é criar um material uniforme e confiável antes de processamentos adicionais: A normalização fornece uma estrutura de grãos refinada e propriedades consistentes a um custo razoável.

- Se o seu foco principal é alcançar alta dureza para resistência ao desgaste (por exemplo, para uma ferramenta de corte): O endurecimento (têmpera) seguido de um ciclo de revenimento específico é a única maneira de conseguir isso.

- Se o seu foco principal é preservar uma superfície perfeita e limpa na peça final: Realizar o tratamento térmico selecionado em um forno a vácuo é o método ideal.

Em última análise, compreender o seu objetivo final é a chave para desbloquear o poder do tratamento térmico e selecionar o processo que é verdadeiramente o melhor para o seu projeto.

Tabela Resumo:

| Objetivo | Processo Recomendado | Resultado Principal |

|---|---|---|

| Máxima Maciez e Usinabilidade | Recozimento | Metal macio, dúctil, livre de tensões |

| Estrutura Uniforme e Refinada | Normalização | Estrutura de grãos finos, propriedades consistentes |

| Máxima Dureza e Resistência ao Desgaste | Endurecimento (Têmpera) | Alta dureza, estado quebradiço (requer revenimento) |

| Aumento da Tenacidade (Reduzir Fragilidade) | Revenimento | Dureza e resistência ao impacto equilibradas |

| Acabamento Superficial Impecável | Tratamento Térmico a Vácuo | Superfície limpa, sem carepa, sem oxidação |

Com dificuldade para selecionar o tratamento térmico certo para os materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos avançados para processos de recozimento, endurecimento e tratamento térmico a vácuo. Nossos especialistas podem ajudá-lo a alcançar as propriedades exatas do material que você precisa — seja dureza superior, tenacidade aprimorada ou um acabamento superficial impecável. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem otimizar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Qual é a função principal dos tubos de quartzo na síntese de eletrólitos de haleto? Garante Pureza & Estequiometria Precisa