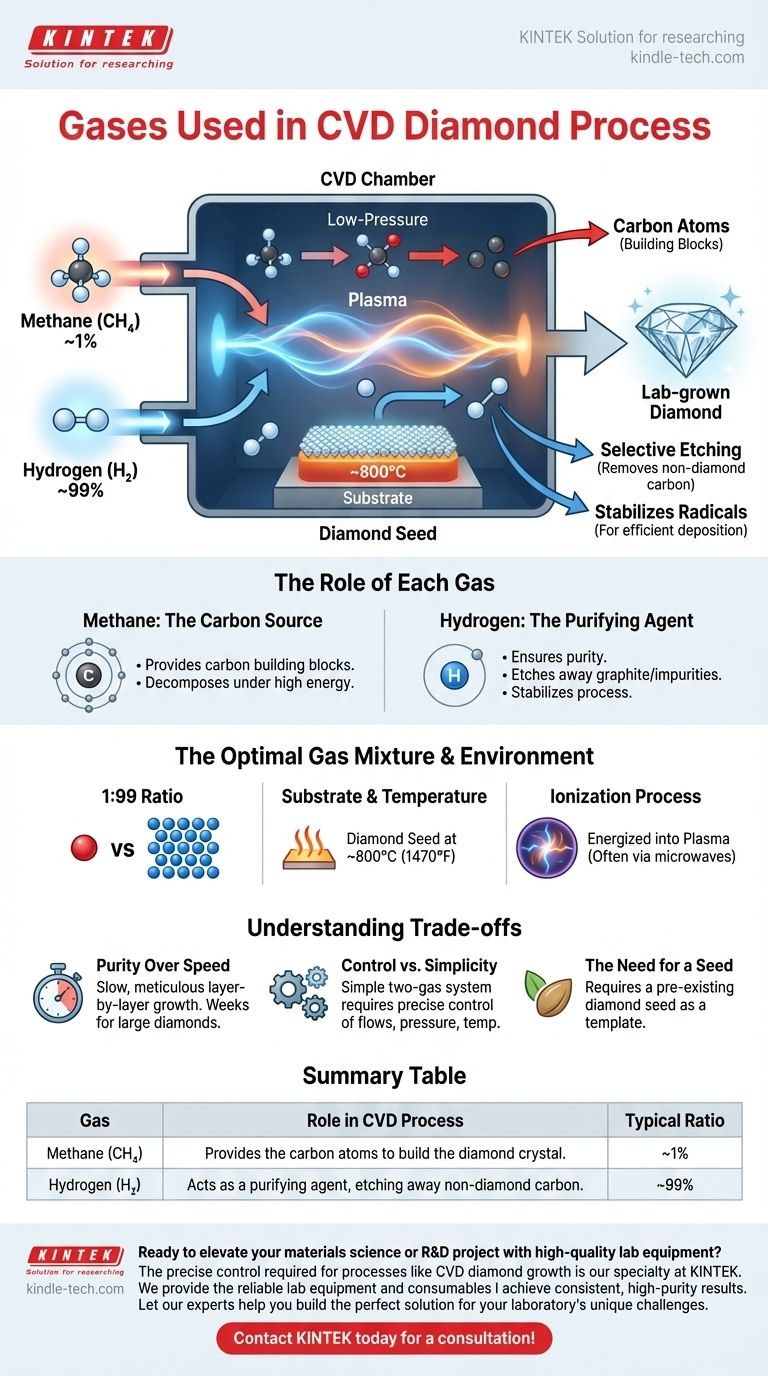

Em sua essência, o processo de diamante por deposição química a vapor (CVD) depende de uma mistura precisa e enganosamente simples de dois gases primários. A combinação mais comum é um gás contendo carbono, quase sempre metano de alta pureza (CH₄), e uma quantidade esmagadora de hidrogênio de ultra-alta pureza (H₂). Essa mistura é tipicamente mantida em uma proporção de aproximadamente 1 parte de metano para 99 partes de hidrogênio.

Todo o processo depende de uma relação sinérgica: o metano fornece os átomos de carbono que constroem o diamante, enquanto o hidrogênio atua como um agente crítico de controle de qualidade, garantindo que apenas cristais de diamante sejam formados, removendo seletivamente qualquer outra forma de carbono.

O Papel de Cada Gás na Criação do Diamante

Para entender o processo CVD, você deve ver os gases não como uma mistura simples, mas como dois agentes com tarefas distintas e igualmente vitais. O sucesso na criação de um diamante de laboratório impecável depende inteiramente do desempenho de cada um em seu papel.

A Fonte de Carbono: O Papel do Metano

O metano (CH₄) é selecionado como a principal fonte de carbono, o bloco de construção fundamental de um diamante.

O processo começa introduzindo este gás rico em carbono em uma câmara selada de baixa pressão. Quando alta energia é aplicada — frequentemente via micro-ondas ou um filamento quente — as moléculas de metano se quebram, liberando seus átomos de carbono.

O Agente Purificador: O Papel do Hidrogênio

O hidrogênio (H₂) é o herói anônimo do processo. Enquanto o metano fornece a matéria-prima, o hidrogênio garante a integridade e a pureza do cristal final. Seu papel é duplo.

Primeiro, o hidrogênio é essencial para a gravação seletiva. À medida que os átomos de carbono se depositam na semente de diamante, alguns podem tentar formar ligações mais fracas e não-diamantes, como o grafite. O hidrogênio é muito mais eficaz em reagir e remover este carbono indesejável, deixando para trás apenas o carbono forte e ligado ao diamante.

Segundo, o ambiente rico em hidrogênio ajuda a criar e estabilizar os radicais quimicamente ativos necessários para que a deposição ocorra eficientemente na superfície do substrato aquecido.

A Mistura Ótima de Gases

A proporção padrão de 1:99 de metano para hidrogênio é crítica. O excesso massivo de hidrogênio é necessário para garantir que seu efeito purificador e de gravação domine o processo.

Essa presença esmagadora de hidrogênio garante que qualquer carbono não-diamante seja removido quase tão logo se forme, prevenindo defeitos e resultando em um cristal de diamante de alta pureza.

O Ambiente Que Faz Acontecer

Os gases sozinhos não criam um diamante. Eles devem ser gerenciados dentro de um ambiente altamente controlado onde outros fatores permitem as reações químicas.

O Substrato e a Temperatura

O processo requer um substrato, tipicamente uma pequena e fina fatia de um diamante previamente cultivado, frequentemente chamada de semente de diamante. Esta semente fornece o modelo cristalino para os novos átomos de carbono se ligarem.

Esta semente é colocada na câmara e aquecida a uma temperatura precisa, geralmente em torno de 800°C (1470°F). Este calor dá aos átomos de carbono a energia de que precisam para se encaixar na rígida rede de diamante.

O Processo de Ionização

Apenas inundar a câmara quente com gás não é suficiente. A mistura deve ser energizada ou ionizada em um plasma — uma nuvem de partículas quimicamente ativas.

Este é o passo que quebra as moléculas estáveis de metano e hidrogênio, criando os átomos de carbono livres e os radicais de hidrogênio reativos que impulsionam o crescimento camada por camada do diamante.

Compreendendo as Compensações

A escolha dos gases e dos parâmetros do processo envolve compromissos inerentes que definem a qualidade e a eficiência do crescimento de diamantes CVD.

Pureza Acima da Velocidade

O uso intensivo de hidrogênio para gravação seletiva torna o processo meticuloso, mas lento. O crescimento de um diamante de tamanho considerável pode levar várias semanas. A prioridade é formar uma rede cristalina perfeita, o que requer um método deliberado, camada por camada, em vez de uma deposição rápida e descontrolada.

Controle vs. Simplicidade

Usar um sistema simples de dois gases de metano e hidrogênio permite um controle extremamente preciso sobre a pureza e as características finais do diamante. No entanto, isso exige equipamentos sofisticados para gerenciar com precisão os fluxos de gás, baixas pressões e altas temperaturas estáveis.

A Necessidade de uma Semente

Este processo é de acréscimo, não de criação espontânea. Um diamante não pode ser formado a partir de gases sem uma semente de diamante preexistente para fornecer o modelo estrutural. A qualidade do produto final é diretamente influenciada pela qualidade da semente inicial.

Fazendo a Escolha Certa para o Seu Objetivo

Sua compreensão da mistura de gases CVD depende do seu objetivo final.

- Se o seu foco principal é alcançar a pureza máxima: A proporção de 1:99 de metano para hidrogênio é a variável mais crítica, pois o excesso de hidrogênio é a chave para eliminar defeitos.

- Se o seu foco principal é entender o princípio central: Lembre-se de que você precisa de uma fonte de carbono (metano) para fornecer os blocos de construção e um agente purificador (hidrogênio) para garantir que os blocos se montem corretamente em uma estrutura de diamante.

- Se o seu foco principal é a eficiência do processo: Perceba que controlar a temperatura da câmara (cerca de 800°C) e a fonte de energia é tão crítico quanto gerenciar a composição do gás.

Em última análise, a criação de um diamante de qualidade gema em laboratório é um exercício magistral de química controlada, onde gases simples são transformados sob condições precisas.

Tabela Resumo:

| Gás | Papel no Processo CVD | Proporção Típica |

|---|---|---|

| Metano (CH₄) | Fornece os átomos de carbono para construir o cristal de diamante. | ~1% |

| Hidrogênio (H₂) | Atua como agente purificador, removendo o carbono não-diamante. | ~99% |

Pronto para elevar seu projeto de ciência de materiais ou P&D com equipamentos de laboratório de alta qualidade? O controle preciso exigido para processos como o crescimento de diamantes CVD é nossa especialidade na KINTEK. Fornecemos os equipamentos de laboratório e consumíveis confiáveis de que você precisa para obter resultados consistentes e de alta pureza. Deixe nossos especialistas ajudá-lo a construir a solução perfeita para os desafios exclusivos do seu laboratório.

Entre em contato com a KINTEK hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material