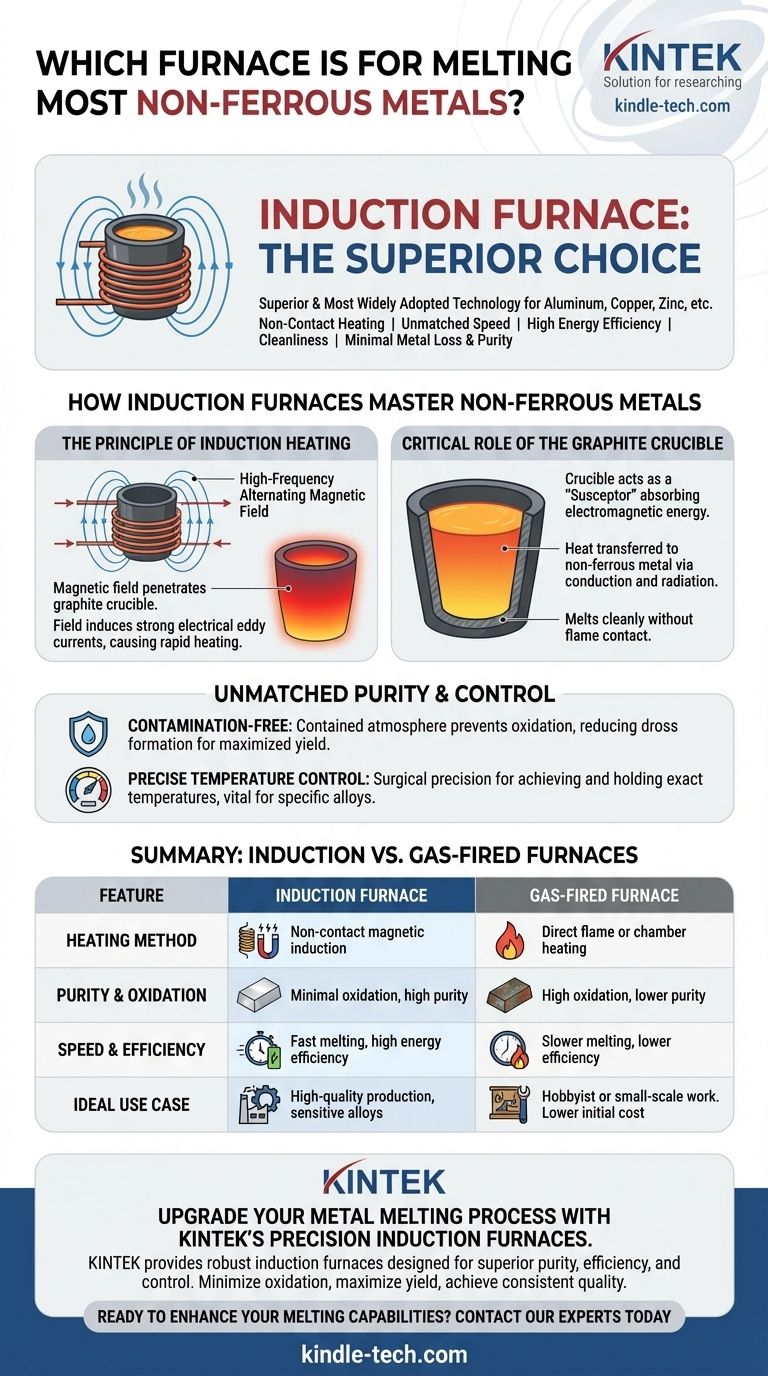

Para fundir a maioria dos metais não ferrosos, o forno de indução é a tecnologia superior e mais amplamente adotada. Seu método de aquecimento sem contato proporciona velocidade, eficiência energética e limpeza inigualáveis, tornando-o ideal para materiais como alumínio, cobre e zinco, onde a pureza e a perda mínima de metal são críticas.

A razão principal de sua eficácia reside em como funciona: um forno de indução usa um campo magnético para aquecer um cadinho de grafite, que por sua vez derrete o metal dentro. Este processo de aquecimento indireto e controlado minimiza a contaminação e a oxidação, um problema comum com os fornos tradicionais baseados em chama.

Como os Fornos de Indução Dominam os Metais Não Ferrosos

Para entender por que a tecnologia de indução é o padrão para a fusão de metais não ferrosos de alta qualidade, devemos analisar seu princípio operacional fundamental. É um método limpo, contido e altamente eficiente de gerar calor precisamente onde é necessário.

O Princípio do Aquecimento por Indução

Um forno de indução não usa chama ou elemento de aquecimento externo. Em vez disso, ele gera um poderoso campo magnético alternado de alta frequência.

Este campo magnético penetra em um cadinho de grafite colocado dentro da bobina do forno. O campo induz fortes correntes parasitas elétricas dentro do grafite, fazendo com que ele aqueça rapidamente devido à sua resistência elétrica natural.

O Papel Crítico do Cadinho de Grafite

O cadinho de grafite é o componente chave. Ele atua como um "susceptor", absorvendo a energia eletromagnética e convertendo-a em calor puro.

Este calor é então transferido para a carga de metal não ferroso dentro do cadinho por condução e radiação. O metal derrete limpo sem nunca entrar em contato com uma chama ou subprodutos da combustão.

Pureza e Controle Inigualáveis

Este método oferece duas vantagens decisivas para metais não ferrosos. Primeiro, a atmosfera contida evita que o metal reaja com o oxigênio, reduzindo drasticamente a formação de escória (impurezas e óxidos) e maximizando seu rendimento.

Segundo, a entrada de energia pode ser controlada com precisão cirúrgica, permitindo atingir e manter temperaturas exatas. Isso é vital para ligas com requisitos específicos de temperatura de fundição.

Compreendendo as Compensações

Embora os fornos de indução sejam o padrão profissional para qualidade, é importante compará-los com outros métodos para entender o quadro completo. A escolha sempre envolve equilibrar desempenho com custo e complexidade.

Fornos de Indução: Principais Vantagens

Os benefícios primários são claros:

- Velocidade: Um forno de indução potente pode derreter uma carga completa em minutos.

- Eficiência: Mais energia é convertida diretamente em calor útil em comparação com fornos a combustível, onde muito é perdido para o ambiente.

- Limpeza: O processo não produz gases de combustão, levando a um produto final e ambiente de trabalho mais limpos.

Considerações e Limitações

A principal desvantagem é o investimento inicial. Os fornos de indução e suas fontes de alimentação associadas representam um custo de capital mais alto do que os simples fornos a gás ou propano.

Eles também exigem uma infraestrutura elétrica robusta para operar, o que pode não estar disponível em todas as oficinas.

Fornos a Gás: A Alternativa

A abordagem mais tradicional envolve o uso de queimadores alimentados por gás natural ou propano. Esses fornos aquecem o metal por impacto direto da chama ou aquecendo uma câmara.

Embora menos dispendioso para construir ou comprar, este método introduz uma oxidação significativa, pois a atmosfera da chama aberta é rica em oxigênio. Isso leva a uma maior perda de metal e pode introduzir impurezas no fundido, o que é particularmente problemático para metais sensíveis como o alumínio.

Fazendo a Escolha Certa para Seu Objetivo

A escolha do forno certo depende inteiramente de seus objetivos específicos de qualidade, volume e orçamento.

- Se seu foco principal é a fusão de alta pureza e a eficiência da produção: Um forno de indução é a escolha definitiva para resultados consistentes e de alta qualidade com perda mínima de metal.

- Se seu foco principal é o baixo custo inicial para trabalhos de hobby ou pequena escala: Um forno a gás pode ser um ponto de partida viável, mas você deve estar preparado para gerenciar as desvantagens significativas de oxidação e controle de impurezas.

- Se seu foco principal é a fusão de metais de temperatura extremamente alta (acima de 1800°C): Um forno de indução especializado e de alta potência é a única solução prática e eficiente.

Em última análise, investir na tecnologia de fusão certa é um investimento direto na qualidade do seu produto final.

Tabela Resumo:

| Característica | Forno de Indução | Forno a Gás |

|---|---|---|

| Método de Aquecimento | Indução magnética sem contato | Chama direta ou aquecimento da câmara |

| Pureza & Oxidação | Oxidação mínima, alta pureza | Alta oxidação, menor pureza |

| Velocidade & Eficiência | Fusão rápida, alta eficiência energética | Fusão mais lenta, menor eficiência |

| Caso de Uso Ideal | Produção de alta qualidade, ligas sensíveis | Trabalho de hobby ou pequena escala |

| Custo Inicial | Maior investimento | Menor custo inicial |

Atualize seu processo de fusão de metais com os fornos de indução de precisão da KINTEK.

Como especialistas em equipamentos de laboratório, a KINTEK oferece fornos de indução robustos projetados para fornecer a pureza, eficiência e controle superiores que seu trabalho com metais não ferrosos exige. Minimize a oxidação, maximize o rendimento e alcance resultados consistentes e de alta qualidade.

Pronto para aprimorar suas capacidades de fusão? Entre em contato com nossos especialistas hoje para encontrar a solução de forno perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

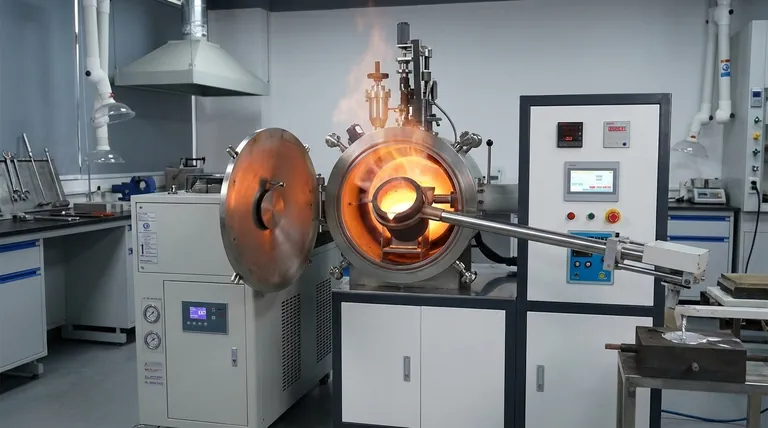

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão