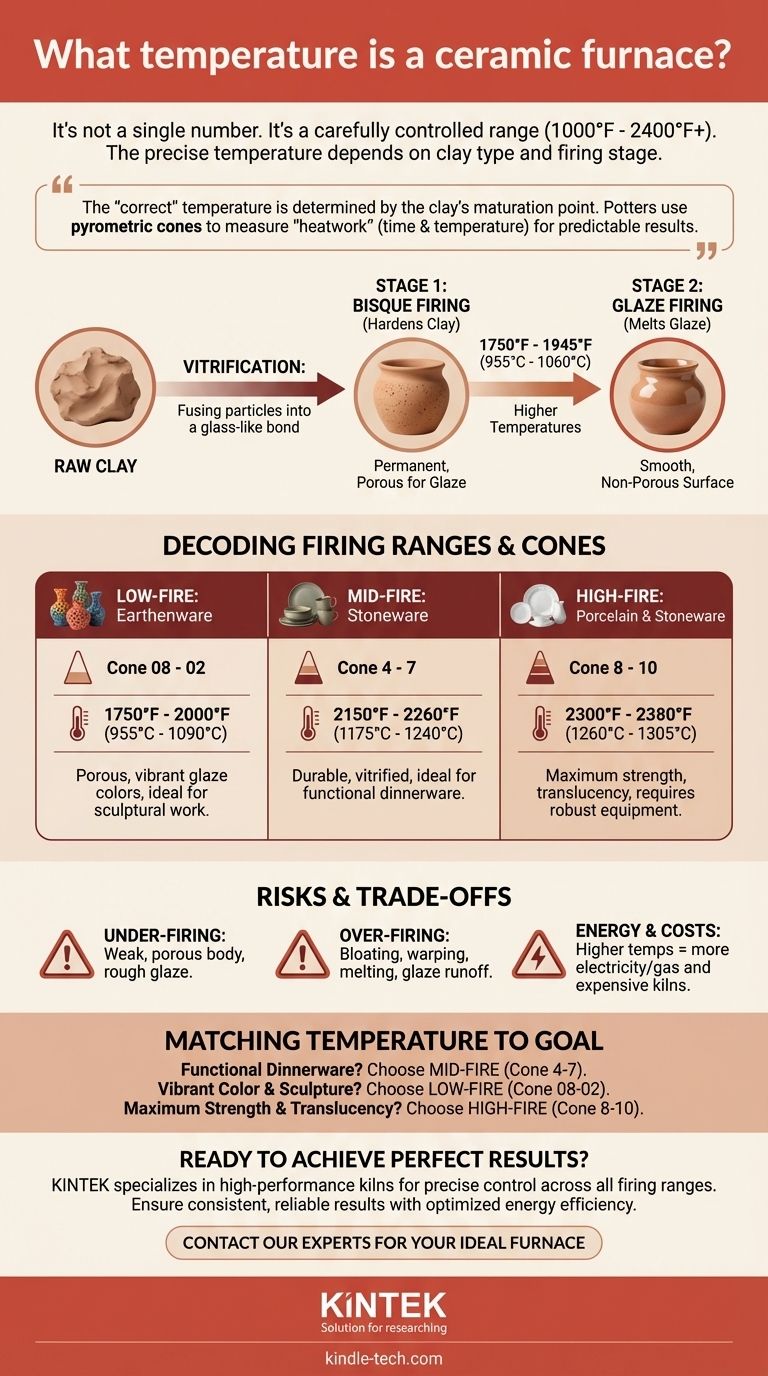

A temperatura de um forno cerâmico não é um número único, mas sim uma faixa cuidadosamente controlada que pode variar de aproximadamente 1000°F (538°C) a mais de 2400°F (1315°C). A temperatura exata é ditada inteiramente pelo tipo de argila utilizada e pelo estágio específico do processo cerâmico, seja uma queima inicial de biscoito ou uma queima final de esmalte.

A conclusão central é que a temperatura "correta" não é um valor fixo, mas sim determinada pelo ponto de maturação de um corpo de argila específico e seu esmalte correspondente. Os oleiros medem isso usando um sistema de cones pirométricos, que levam em conta tanto o tempo quanto a temperatura para alcançar resultados previsíveis.

Por que a Temperatura é a Variável Crítica

Para realmente entender as temperaturas dos fornos cerâmicos, você deve primeiro compreender o processo transformador que converte argila mole em um objeto duro e permanente. A temperatura é o catalisador para essa mudança química e física.

A Transformação de Argila em Cerâmica

O objetivo principal da queima é aquecer a argila até que suas partículas comecem a se fundir em um processo chamado vitrificação. Este processo derrete a sílica e outros elementos dentro da argila, formando uma ligação vítrea entre as partículas.

A vitrificação adequada é o que confere à peça cerâmica sua força, durabilidade e, dependendo da argila, sua incapacidade de absorver água.

Dois Estágios Principais de Queima

O processo cerâmico geralmente envolve duas queimas separadas, cada uma com um propósito e faixa de temperatura distintos.

A primeira é a queima de biscoito, uma queima de temperatura mais baixa (tipicamente entre 1750°F e 1945°F / 955°C e 1060°C). Esta queima inicial endurece a argila, tornando-a permanente e suficientemente porosa para absorver facilmente um esmalte.

A segunda é a queima de esmalte, que geralmente é feita em uma temperatura mais alta. Esta queima derrete o esmalte aplicado, fazendo com que ele se funda com o corpo da argila e crie a superfície final lisa, muitas vezes brilhante e não porosa.

Decifrando as Faixas de Queima

As cerâmicas são categorizadas em faixas de temperatura, frequentemente referidas como baixa temperatura (low-fire), média temperatura (mid-fire) e alta temperatura (high-fire). Cada faixa é adequada para diferentes tipos de argila e produz resultados distintos.

O Sistema de Cones: Uma Medida Melhor do que a Temperatura

Profissionais raramente dependem apenas da temperatura. Em vez disso, eles usam cones pirométricos — pequenas pirâmides de cerâmica especialmente formuladas que se curvam em uma combinação específica de tempo e temperatura (conhecida como "trabalho de calor").

Os cones fornecem uma medida muito mais precisa do progresso de uma queima do que um simples termômetro. As faixas de queima são designadas por números de cone, como "Cone 06" (baixa temperatura) ou "Cone 6" (média temperatura).

Baixa Temperatura (Low-Fire): Cerâmica de Barro (Earthenware) (Cone 08 a 02)

Esta faixa abrange temperaturas de aproximadamente 1750°F a 2000°F (955°C a 1090°C). As argilas de barro queimadas nesta faixa permanecem ligeiramente porosas após a queima e são conhecidas por acomodar cores de esmalte brilhantes e vibrantes que podem se queimar em temperaturas mais altas.

Média Temperatura (Mid-Fire): Grés (Stoneware) (Cone 4 a 7)

Operando entre aproximadamente 2150°F e 2260°F (1175°C a 1240°C), esta é a faixa mais comum para oleiros de estúdio e produção em pequena escala. Oferece um excelente equilíbrio, criando grés durável e vitrificado, ideal para cerâmica funcional como louças de mesa.

Alta Temperatura (High-Fire): Porcelana e Grés (Cone 8 a 10)

Esta faixa atinge temperaturas de 2300°F a 2380°F (1260°C a 1305°C). É usada para queimar porcelana e alguns grés muito duráveis. A queima em alta temperatura cria as peças mais fortes e vitrificadas, e é essencial para alcançar a translucidez clássica da porcelana.

Entendendo as Compensações

A seleção de uma temperatura de queima é uma decisão com consequências diretas para o seu produto final, seus custos e seu equipamento.

O Risco de Subqueima (Under-firing)

Queimar uma peça abaixo de sua temperatura de maturação recomendada resulta em um corpo fraco e poroso. Os esmaltes não derreterão adequadamente, resultando em uma superfície seca e áspera que não é segura para alimentos e que pode riscar ou lascar facilmente.

O Perigo de Sobrequeima (Over-firing)

Queimar uma peça em temperatura muito alta é igualmente destrutivo. O corpo da argila pode inchar, deformar ou até derreter em uma poça na prateleira do forno. Os esmaltes podem se tornar excessivamente fluidos, escorrendo da peça e potencialmente danificando seu equipamento.

Custos de Energia e Equipamento

Temperaturas mais altas exigem significativamente mais eletricidade ou gás, aumentando o custo de cada queima. Além disso, fornos capazes de atingir consistentemente altas temperaturas (Cone 8+) são mais caros e requerem componentes mais robustos do que aqueles projetados para trabalhos de baixa temperatura.

Combinando a Temperatura com Seu Objetivo

Sua escolha de temperatura de queima deve ser um reflexo direto dos requisitos do seu projeto.

- Se seu foco principal é criar louças de mesa duráveis e funcionais: Grés de média temperatura (Cone 4-7) oferece o melhor equilíbrio entre resistência, resistência à água e eficiência energética.

- Se seu foco principal é cor vibrante e trabalho escultural: Cerâmica de barro de baixa temperatura (Cone 08-02) é ideal, pois preserva o brilho de muitos esmaltes que são instáveis em temperaturas mais altas.

- Se seu foco principal é alcançar força máxima e translucidez: Porcelana de alta temperatura (Cone 8-10) é o padrão, embora exija um forno capaz de atingir essas temperaturas exigentes.

Em última análise, dominar o controle de temperatura é a chave para transformar argila crua em arte cerâmica duradoura.

Tabela de Resumo:

| Faixa de Queima | Número do Cone | Faixa de Temperatura | Tipos de Argila Comuns | Características Principais |

|---|---|---|---|---|

| Baixa Temperatura (Low-Fire) | Cone 08 a 02 | 1750°F a 2000°F (955°C a 1090°C) | Earthenware (Barro) | Porosa, cores de esmalte vibrantes, ideal para trabalho escultural |

| Média Temperatura (Mid-Fire) | Cone 4 a 7 | 2150°F a 2260°F (1175°C a 1240°C) | Stoneware (Grés) | Durável, vitrificado, ideal para louças de mesa funcionais |

| Alta Temperatura (High-Fire) | Cone 8 a 10 | 2300°F a 2380°F (1260°C a 1305°C) | Porcelana, Grés | Força máxima, translucidez, requer equipamento robusto |

Pronto para alcançar resultados cerâmicos perfeitos? Sua escolha de forno é fundamental para o sucesso do seu trabalho. A KINTEK é especializada em fornos e muflas de laboratório de alto desempenho projetados para controle preciso de temperatura em todas as faixas de queima — desde cerâmica de barro durável até porcelana sofisticada. Seja você um oleiro de estúdio, uma instituição educacional ou uma unidade de produção, nosso equipamento garante resultados consistentes e confiáveis, otimizando a eficiência energética.

Vamos discutir suas necessidades cerâmicas específicas — entre em contato com nossos especialistas hoje para encontrar o forno ideal para seus projetos e desbloquear todo o potencial de seus materiais.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno mufla e um forno de câmara? Entenda as Distinções Chave para o Seu Laboratório

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Qual é a temperatura máxima de um forno mufla? Um Guia de 1100°C a 1800°C

- O que é o processo de desaglomeração (debinding)? Um guia para a remoção crítica de aglomerante para MIM e impressão 3D

- Quais são as desvantagens de um forno mufla? Compreendendo as Compensações para o Seu Laboratório